(一)振荡压路机的发展

振荡压路机是在振动压路机的基础上发展起来的一种新型压实机械。如前所述,振动压路机是一种高效率的压实机械,它不仅生产能力高于静碾和轮胎压路机,而且可应用振动冲击压力波的传播特性,增加压实深度,强迫深层土壤的细颗粒填充到粗颗粒的缝隙中去,使土粒重新组合排列,并通过合理选择振频和振幅,达到最佳的压实效果。然而,振动压路机也有自身的局限性。如振动碾磙在被压材料表层上垂直往复跳动,会导致表层被压材料直接随磙轮一起振动。由于磙轮与被压表层并非紧密接触,在激振力的周期性冲击作用下,与内层压实效果相反,其表层会出现松弛状态,甚至引起表层土壤结构松散,降低表层的密实度。这是振动压路机在多数情况下表现出的表层碾压特性。振动压路机在一定的作业条件下,激振力较大,土壤接近压实时,由于振动轮的冲击振动,表层粗粒材料将被击碎,也会影响压实效果。

除此之外,由于机架、驾驶室、传动装置、特别是操作人员承受着强烈的冲击和振动,不仅恶化了操作环境和压路机的工作条件,增加了故障率,而且会造成对周围环境的振动污染,严重时还会危及附近的建筑物和地下设施的安全,因而在一定程度上限制了振动压路机的施工作业范围。很明显,冲击振动碾压方式尚存在一些有待研究和解决的问题。为了消除冲击振动带来的消极影响,一些国家先后开始对新的压实机理进行研究。首先提出振荡压实理论并最先研发出振荡压路机的是瑞典的学者H.Thumer和乔戴·纳米克(Geo-Gynamik).H.Thurner提出了采用反相安装双平行偏心轴产生正弦交变扭矩的方案,迫使碾轮绕其轴心产生振荡运动,达到振动、揉搓压实铺层的目的。即在振动轮的振动单元中对称安装同步反向旋转的两个激振器,在旋转时抵消上下方向的作用力,使被碾压轮承受交变扭矩,对地面持续作用,形成前后的振动波,使被碾压材料产生交变切应变,在水平激振力和碾压轮垂直静力的作用下,实现对被压实材料在合力方向上的压实。振荡压实课题研究成功,标志着压实技术进入了一个新的时代。振荡压路机消除了圆周振动压实中的振动和冲击,减轻了对操作人员和机械本身的危害,改善了工作条件,降低了能耗,产生的激振力沿着前后行驶方向,振动冲击力很小,因而它适用于城市交通、建筑物间的压实,对桥梁、涵洞等构造物没有伤害,尤其是厚度在10cm以内路面和桥梁,构造物的压实有着不可比拟的作用。随着振动技术的成熟,振荡压路机开始得到发展和应用。1982年,德国海姆公司开始研制新型的振荡压路机。1984年,世界首批振荡压路机开始销售市场。随后振荡压路机以其独特的碾压特性引起了各国的注意和重视。近年来,日本酒井公司、我国徐州工程机械厂也相继开发出振荡压路机。在德国和日本,振荡压路机已开始批量生产。当然振荡压路机目前尚在进一步的研究、试验阶段,其结构及其技术性能还不十分成熟,有待进一步完善。

欧洲生产的振荡压路机结构基本相似,只是振荡单元中偏心轴的距离不同,而酒井的复合式振荡压路机却有着独特的特点,振荡压路机的高密实度特性极有可能成为沥青混凝土和水泥混凝土路面压实中其他压路机的替代品。

(二)振荡压实原理与压实特性简介

1.振荡压实原理

振荡压实是利用振荡碾磙内的偏心机构诱发的振荡压力波,使土壤在水平面内承受交变剪切作用。在这种连续交变剪切力的作用下,土壤将沿剪切力的方向产生急剧变形,剪切面滑移错位,填筑层被压材料的颗粒将互相填充、重新排列、嵌合楔紧,达到稳定的密实状态。在反复循环的水平切应变和振荡压路机静荷载的共同作用下,在水平和垂直平面内同时压实土壤。

根据土力学理论,土壤承受外部载荷时,内部将产生法向和切向应力,引起土粒之间、土的这一部分和那一部分之间产生相对滑动,或存在相对滑移的趋势。这种土颗粒之间的相对位移将受到土壤抗剪强度的制约。当土壤受到剪切力的作用时,剪切表面将产生抗剪应力。抗剪应力取决于土壤分子之间的黏聚力和内摩擦力,并与剪切面的法向应力呈线性关系变化。当土壤受到剪切破坏产生相对位移时,其抗剪应力达到极值,称之为抗剪强度。

在振荡轮和振动轮的碾体下,由于垂直荷载的作用,土的单元体上均受到垂直和水平方向法向应力的作用。而振荡轮在交变扭矩的作用下,振荡轮将反复对前后土壤进行挤压。由于滚轮与土壤之间存在切向圆周摩擦力,故振荡轮碾体下土的单元体上还会产生水平和垂直方向的切应力。当切应力小于土壤的抗剪强度时,则土壤处于弹性变形状态;当土的切应力达到抗剪强度处于极限平衡状态时,则土壤将被剪切破坏,使振荡碾磙前后及碾体下方的土壤受到不同程度的挤压而密实,达到压实的目的。

2.振荡压实特性

振荡压路机在碾压过程中,振荡轮始终不跳离地面,而是利用滚轮摆动形成高频振荡压力波,对滚轮前后地面施加交变剪切力,实现对土壤的持续静载作用与水平切应变的组合压实。振荡压路机的独特碾压方式,在特定的压实条件下,克服了振动压路机的诸多缺点,提高了压实效果。

实践证明,在300mm范围内的同一压实深度上,振荡压路机的压实均匀度和相对密实度均高于振动压路机。尤其是振荡压路机对被压表面结构层采用振荡揉搓压实技术,不仅密实度和平整度高,而且表面封闭性好。因此,压实粘性土和沥青混凝土面层,振荡压实效果最佳。

瑞典曾对振动压路机和振荡压路机做过权威性的对比试验,该项试验表明:在200~300mm的压实深度上,振动压路机达到的相对密实度为93%,而振荡压路机则可达到95%。在碾压沥青混凝土路面(沥青含量为4.5%,混凝土的密度为2.487t/m3)时,在达到路面相同相对密实度的情况下,振荡压路机的碾压遍数明显低于振动压路机。

公路施工经验证明:振荡压实较之振动压实的密实度增长速度快。在给定的密实度要求条件下(当密实度要求不太高时),采用振荡压实比采用振动压实更省时间。

振荡压实的作用力主要集中在被压材料的上层,对下层的影响深度和压实效果则不如振动压路机。振荡压路机的压实特性可满足砂性土壤、沥青混合料摊铺层和RCC路面对压实的要求。对土方工程的土壤压实和非粘性材料承载层、防冻层的压实,振动压路机因具有良好的深度压实效果则更为适合。为防止由于垂直冲击振动引起表面材料松弛,振动压路机应选择小振幅值激振。

振荡压路机的碾磙不像振动压路机那样相对地面产生垂直跳动和冲击,因此不会将混合料的骨料击碎,可以稳定混合料的级配质量。

德国海姆公司的DV06型串联式振荡压路机(6.8t)、DV6型串联式振动压路机(6.6t)和9t串联式振动压路机进行压实效果对比试验表明,当要求达到的相对密实度为91%时,6.8t的振荡压路机只需要碾压1.3遍,而6.6t的振动压路机则需碾压2.1遍,即使9t的振动压路机也需碾压1.6遍。试验证明,振荡压路机不仅具有良好的压实性能,而且具有较高的作业效率。

振荡压路机较之振动压路机的能耗低。经测试,当压实效果相同时,振荡压路机所消耗的能量仅为振动压路机的60%。日本酒井重工业研究所进行过实用对比试验,试验证明,振荡轮的功率消耗几乎只有振动轮的一半。这是因为振动轮与振动轮的能量传播特性和能量消耗的形式不同的缘故。振荡轮产生的振荡压力波是向碾磙前后方向传播的,振荡能量集中在被压材料上层水平纵向平面内,对土壤施加扭转激振力(水平激振力),避免了垂直冲击振动带来的能量损耗,不仅使地面对机械的冲击能量急剧下降,而且减少了压路机两侧振动冲击能量的消耗。

振荡压力波的传播特性削弱了机械强迫振动对压路机本身的振动危害,也减轻了对周围建筑物和地下设施的振动干扰和影响(包括冲击压力波和噪声的干扰和影响)。由于振荡压实不会产生过大的振动,故不会使地基中的空隙水压上升,也不会使已被压实的土壤重新产生疏松现象,能量的有效利用程度得到提高。

酒井重工业研究所曾对振荡压路机和振动压路机的振动噪声进行过测试和比较。测试时,分别将振荡压路机和振动压路机置于原地进入振荡或振动状态,测得结果为:距振动压路机一侧1m处的振动噪声为95dB,而振荡压路机在同一测试点只有65dB。测试结果表明,振荡压路机在压实作业时,波及两侧地面的振动强度大大低于振动压路机。这样,振荡压路机不但改善了驾驶操作条件,而且改善了周围的作业环境,使之能够进入对噪声和振动要求严格的城市街道和居民集中区内施工作业。

由于地面对振荡压路机的冲击振动比振动压路机小得多,作业时,振荡压实不会像振动压实那样产生共振现象,这样既能保护人体健康,又能延长机械的使用寿命,降低发动机功率的消耗,有利优化人机工程,相对减少振荡压路机各机件的截面尺寸和结构质量,选用较小功率的发动机,降低机器制造和施工的成本。

(三)振荡压路机的类型、结构与工作原理

1.振荡压路机的类型

目前,振荡压路机有双钢轮串联式、双轮胎单滚轮和多轮胎单滚轮组合式等几种形式的系列产品,工作质量为6~11t,多为重型振荡压路机。我国生产的YZD10型铰接式普通型振荡压路机,其结构质量为10t。(www.daowen.com)

振荡压路机的碾磙结构形式可分为两类:一类为卧轴式振荡压路机;一类为垂轴式振荡压路机。

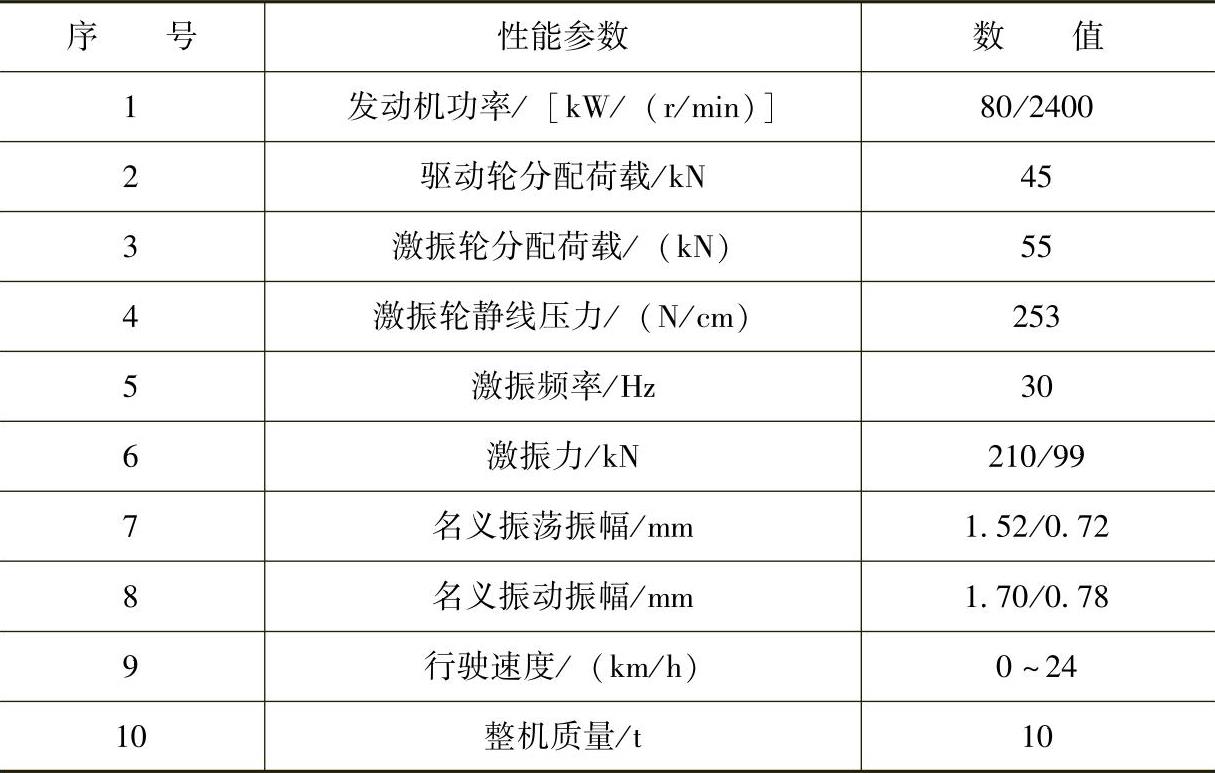

我国生产的YZD10型振荡压路机采用的激振机构为卧轴式结构,可实现振荡与振动工况的相互转换。转换为振动压路机的YZD10型振荡压路机,其压实效果相当于10t级振动压路机。其主要性能参数见表2-1。

表2-1 YZD10型振荡压路机的主要性能参数

德国海姆公司生产的振荡压路机采用卧轴式振荡轮的基本结构形式,它可通过改变偏心轴的相对安装位置,使对称安装的两根偏心轴的偏心块置于同一相位,振荡压路机即可转换为传统的振动压路机,扩大了压路机的使用范围。

日本酒井公司采用的垂轴式振荡轮结构与卧轴式振荡轮结构的作用效果相同,都具有结构简单、传动可靠的特点,但垂轴式振荡压路机无法转换为振动压路机,不能实现振动压实,这是垂轴式振荡轮结构的缺点。

2.振荡压路机的结构与原理

振荡压路机的总体结构与自行式振动压路机基本相似,由发动机、传动系统、铰接机架、碾压滚轮、操纵与控制系统、减振器等部分组成。其特殊之处在于碾压滚轮内部的构造,这里着重就此作以介绍。

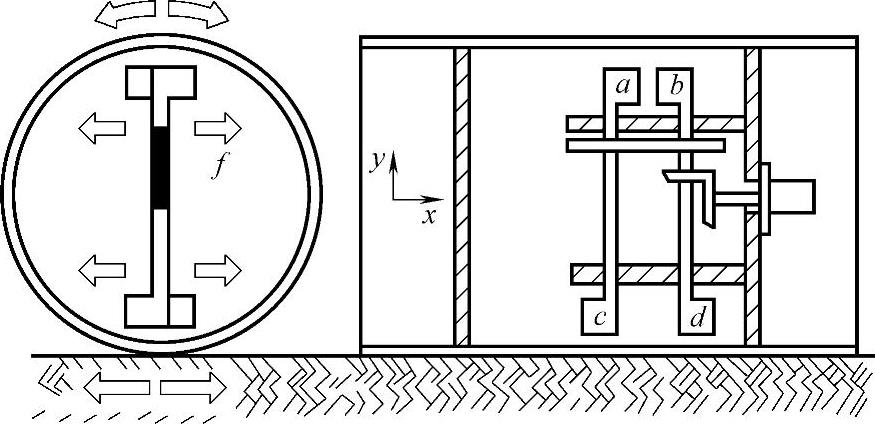

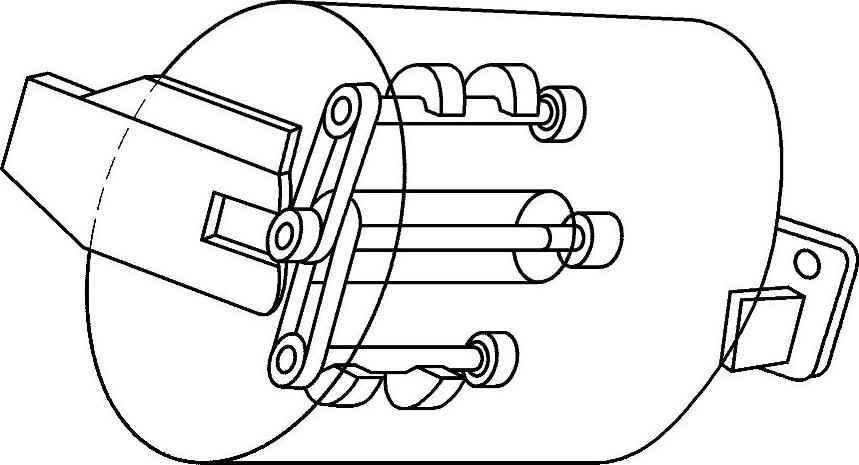

(1)垂轴式振荡压路机 垂轴式振荡压路机碾磙内装有两根与碾磙轴线垂直的平行回转轴,回转轴两端分别安装两个偏心块,每根回转轴上的偏心块在相位上均相差180°。碾磙结构如图2-124所示。偏心轴均安装在滚轮中的隔架上,并随滚轮一起作牵连运动。偏心轴由液压马达通过传动齿轮组驱动,液压马达直接驱动主动锥齿轮旋转,主动锥齿轮通过从动锥齿轮带动第一根偏心回转轴一体旋转,然后再通过一对相同齿数的圆柱齿轮驱动与之平行的第二根偏心回转轴,并以相同转速反向旋转。

图2-124 垂轴式振荡压路机碾磙结构示意图

从垂轴式振荡碾磙的结构简图中可以看出,当两根偏心轴上的偏心块a、b、c、d处在碾磙纵向对称剖切的同一平面(x-y平面)内时,上下偏心块的离心力均等值反向共线,离心力的合力均为零,碾体上没有力偶作用。当偏心轴转动,上下偏心块改变方位,则上偏心块的离心力合力总是与上偏心块的离心力合力等值反向,上下偏心块的总合力在任意方向都等于零。但由于上偏心块的离心力合力始终与上偏心块的离心力合力等值反向,且保持相等的距离,故在碾磙旋转平面内形成振动力偶矩,且偏心轴旋转一周,力偶的旋转方向改变一次,使滚轮承受交变扭矩的作用,形成滚轮的扭转振动。

如果偏心轴以匀角速度旋转,因上下偏心块的离心力合力在碾磙旋转平面内的分力随时间呈正弦规律变化,故作用在碾体上的交变力偶矩的大小也呈正弦规律周期性变化,在碾磙前后形成振荡压力波。

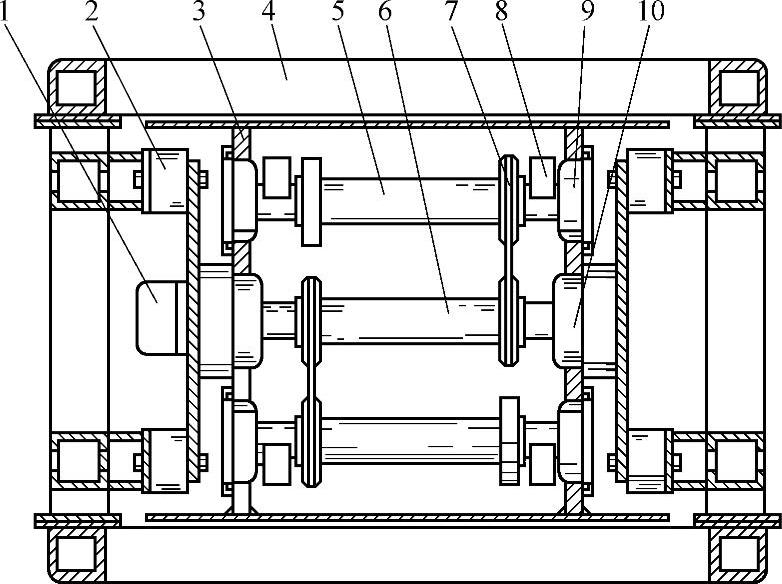

(2)卧轴式振荡压路机 卧轴式振荡碾磙的结构如图2-125和图2-126所示。

图2-125 振荡碾磙的结构

1—电动机 2—减振器 3—振荡滚筒 4—机架 5—偏心轴 6—中心轴 7—同步齿形带 8—偏心块 9—偏心轴轴承座 10—中心轴轴承座

图2-126 碾磙结构示意图

振荡压路机振动轮主要由两根偏心轴、中间轴、振动滚筒、减振器等组成。在卧轴式振荡碾磙内,装有三根平行卧轴,一根为振荡轮的中心激振轴,另两根为偏心轴。两根偏心轴对称安装在中心轴的两侧,由中心轴通过两条齿形带驱动。动力通过中间轴、同步齿形带传动,驱动两根偏心轴同步旋转并产生相互平行的偏心力,形成交变力矩使滚筒产生振动。偏心轴式振动轮可实现多级变幅,其偏心质量分布在偏心轴全长度上,通过调整转动偏心轴与固定偏心轴(或偏心块)的不同转角,可得到不同的偏心力矩,从而实现调幅功能。

当中心轴由液压激振马达驱动转动时,两根偏心轴即被两根齿形传动带分别带动同向同步旋转。安装时,应确保两偏心轴上的偏心块相位差为180°,且两偏心轴的偏心质量、偏心距和偏心轴至中心轴的距离都相等。

振荡压实时,中心激振轴通过齿形传动带驱动两侧的偏心轴,两偏心轴将产生大小相等方向相反的激振力。由于两激振力始终等值反向,故激振力的合力沿滚轮周向和径向总是为零,这样,滚轮依靠自重将始终贴紧在压实层上,不会跳离地面。因等值反向的激振力不作用在同一作用线上,故两偏心轴所产生的激振力将在旋转平面内形成一个激振力偶矩。当中心激振轴旋转一周,偏心轴也同时旋转一周,激振力偶的旋向即改变一次。中心激振轴不断转动,则激振力偶的旋向不断改变,这样,滚轮上将反复承受交变扭矩的作用,形成滚轮的扭转振动,对地面产生连续的振荡压力波,沿被压层水平方向在碾体前后传播。在中心激振轴和偏心轴每旋转一周的过程中,力偶矩的大小是随着偏心块相位的变化呈余弦规律变化的。若中心激振轴以匀角速度旋转,则作用在碾磙上的激振力偶矩将由最大值逐渐减小至零,然后改变力偶旋向,再由零逐渐增大至最大力偶矩。

液压激振马达驱动中心轴高速运转时,在交变激振力偶的作用下,碾磙将对地面形成前后方向的高频振荡压力波,被压材料将受到交变切应力的重复作用,并导致被压材料发生剪切破坏。与此同时,被压层在碾磙静荷载作用下,产生垂直位移。在振荡压力波和静载的共同作用下,土粒质点将发生共振并重新定位,通过挤压消除孔隙,排出水分,互相嵌紧,达到密实的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。