1)预制构件工厂简介

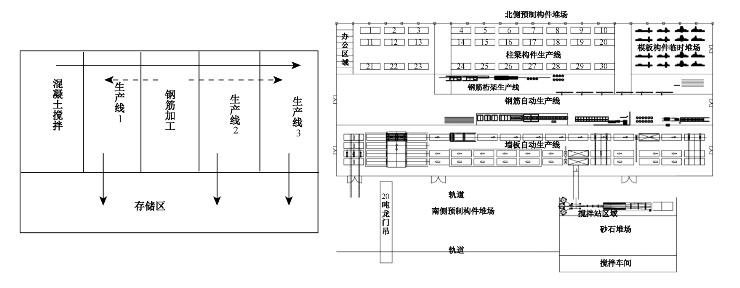

预制构件工厂一般由混凝土搅拌设备、钢筋加工生产线、构件预制生产线及构件存储区等组成有机系统,以完成构件制作、养护及存储等综合功能。典型的预制构件工厂内各生产线的功能分区见图7-1。

图7-1 预制构件工厂生产线平面布置示意

对于预制构件生产线,生产工艺主要分为固定模台法和移动模台法(亦称流水线)两种。预制墙板和叠合楼板底板类厚度小于400 mm的平面构件大多采用移动模台法生产,该方法可组织为流水自动化生产线,即各生产工序依靠专业自动化设备进行有序生产,并按一定的生产节奏在生产线上行走,最终经过立体养护窑养护成型,从而形成完整的流水作业[图7-2(a)]。柱、梁、楼梯、阳台等尺寸较大和非规则构件在传统的固定模台上进行预制生产[图7-2(b)],该类构件预制以手工操作为主,用工量偏大。

图7-2 预制构件生产线生产工艺

预制构件工厂内的系统化生产线由系列自动化生产设备组成,包括钢筋加工设备、预制底板和预制墙板流水线生产线设备、混凝土制备搅拌设备、中央控制室等组成,各部分功能简述如下。

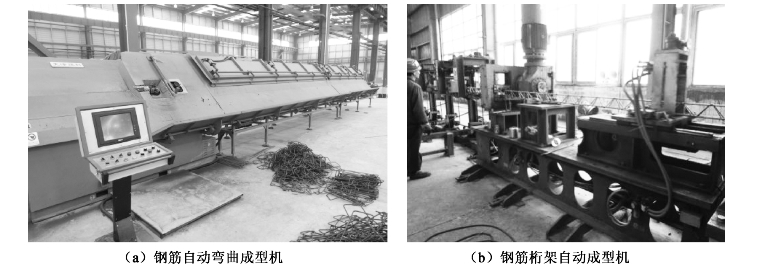

(1)钢筋加工设备

钢筋加工设备包括数控钢筋弯箍机、数控钢筋调直切断机、数控立式弯曲中心、数控剪切生产线、自动钢筋桁架焊接生产线、钢筋焊网机等,形成一个自动化钢筋加工系统,完成钢筋调直、钢筋剪切、钢筋半成品加工、铺设钢筋、钢筋骨架制作、钢筋网片安装等一系列工序操作,典型加工设备照片见图7-3。

图7-3 典型钢筋加工自动化成型机

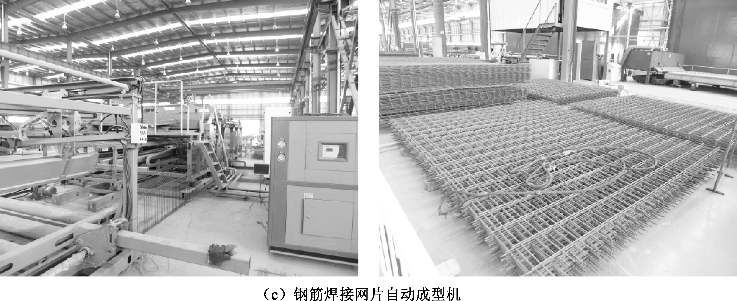

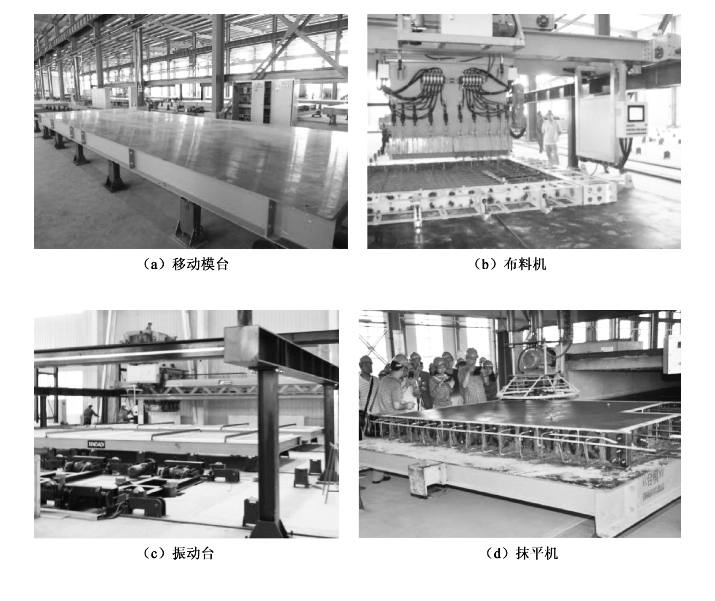

(2)预制底板和预制墙板流水线生产线设备

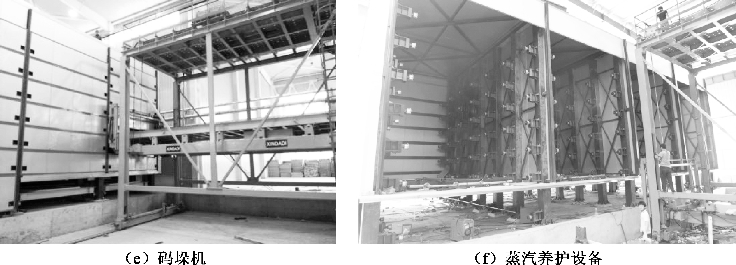

预制底板和预制墙板流水线生产线设备主要包括能做循环平移的移动模台、混凝土布料机、混凝土振动密实和抹平装置、码垛机和蒸汽养护设备(分布式养护室或立体蒸养窑),相关设备照片见图7-4。

图7-4 典型预制底板和预制墙板流水线设备

(3)混凝土制备搅拌设备

混凝土制备搅拌站,主要将水泥、砂、石和掺和料及外加剂按设计的混凝土配合比进行上料搅拌,利用在空中轨道上行走的混凝土运料罐送至布料机进行布料。

(4)中央控制室

流水线中央控制室,主要结合预制构件的生产流程,对构件在流水线上的生产节奏配合工人流水作业进行集中控制。

2)典型构件预制技术

在装配整体式混凝土结构中,典型的预制构件种类有预制柱、预制梁、预制底板、预制内墙板、预制夹心外墙板(包含带门、窗的外墙板)、预制楼梯和阳台板等。

(1)预制柱

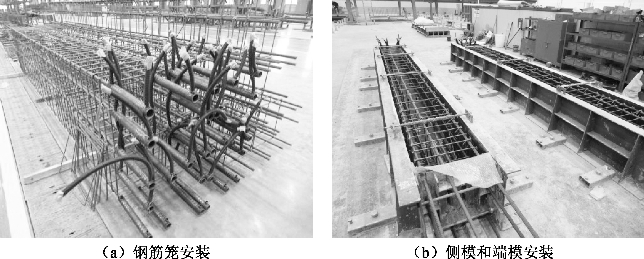

一般在工厂固定模台上进行预制,钢筋笼在固定模台内侧进行绑扎安装,柱底纵向钢筋安装连接钢套筒[图7-5(a)]。预制柱侧模可固定在模台台面钢板上,一端模固定外露钢筋,另一端模固定钢筋连接钢套筒[图7-5(b)]。为加快柱预制效率,可采用覆盖膜布、通入蒸汽进行养护。

(www.daowen.com)

(www.daowen.com)

图7-5 预制柱生产工艺

(2)预制梁

一般在工厂固定模台上进行生产,梁钢筋安装时,端部钢筋根据设计要求,或做90°弯钩,或做端锚。梁端部模板应根据深化设计图要求,与不同的剪力键槽槽型相匹配[图7-6(a)]。对于先张法预应力预制梁,在长线台座上先张拉钢绞线至设计值[图7-6(b)],并分节段绑扎梁内非预应力钢筋,浇筑混凝土并养护达到设计要求的强度后进行整体放张,拆模将预制梁构件吊运至堆放场地。

图7-6 预制梁生产工艺

(3)预制底板

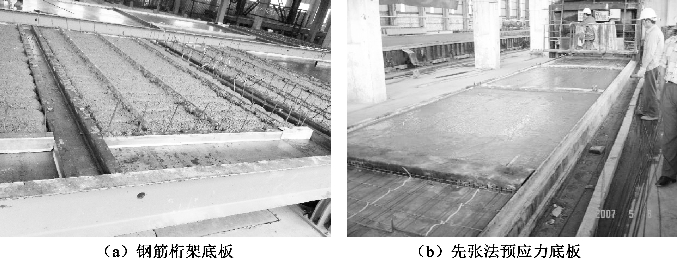

常用的预制底板有两类:一类为预制钢筋桁架底板[图7-7(a)],混凝土强度为C30~C40,一般在流水线上预制;另一类为先张法预应力底板[图7-7(b)],混凝土强度为C40,一般在先张法预应力台座上预制。

图7-7 预制底板生产工艺

(4)预制墙板

预制墙板的类型主要有带外保温的预制夹心外墙板和带门窗的预制外墙板,还有预制内墙板。

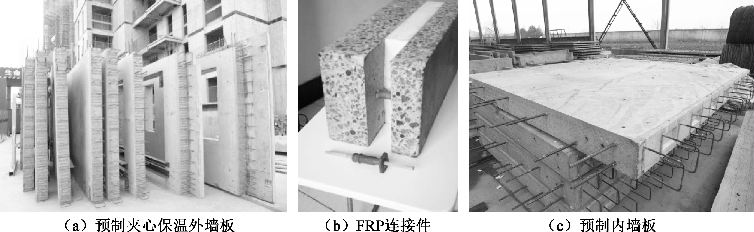

预制夹心保温外墙板[图7-8(a)]是由三层构造组成:内、外叶两层预制混凝土板和中间层保温板。外叶混凝土板厚度通常为60 mm,并根据不同的建筑设计风格做成不同的外表面形式,可以是清水混凝土,或者装饰混凝土,也可以在预制阶段反打混凝土粘贴瓷砖或石材,或者做成颗粒、磨砂、抛光和水磨石效果。位于中间的夹心保温层厚度为20~70 mm不等,按不同工程地区的保温要求设置。内叶墙板厚度根据围护墙板和承重墙板的不同功能要求进行调整。承重墙板厚度一般为180~200 mm,可作为高层装配式混凝土剪力墙结构的承重墙板;围护墙板内叶厚度一般为80~120 mm不等。内、外叶混凝土墙板间通常采用具有低导热率的FRP玻纤筋连接件或不锈钢连接件进行连接[图7-8(b)],连接件的间距按设计要求进行布置,一般为300~400 mm。

预制内墙板可以在工厂流水线上利用移动模台进行预制,也可以利用固定模台进行预制。预制内墙板多为剪力墙结构中分布钢筋区域的墙板单元,一般按一字形墙板进行预制[图7-8(c)],方便进入抽屉式蒸汽养护窑进行养护和运输现场安装。

图7-8 预制墙板生产工艺

3)我国预制构件工厂现状

预制构件工厂是生产预制构件的重要载体,其合理的投入与设计是确保工厂效率、保证构件质量、实现现场施工的重要保障。近年来,在国家宏观政策的强力激励及市场积极导向下,很多地方积极争先投入预制构件工厂的建设,以快速占据装配式混凝土建筑市场份额。

纵观我国大量企业投产及后续运营情况,对其存在的弊病或在初期规划中未能充分考虑的问题总结如下:

(1)生产对象不明

装配式混凝土结构包括剪力墙结构、框架结构及框-剪结构三种主要形式,各种结构形式的主要构件形式、尺寸与预制工艺有较大差别。大量企业在制定自身装配式建筑发展目标时,未能理清主要应用方向,盲目投产,例如拟开发装配式框架结构建筑的企业投产自动化程度高,但更适用于墙板类构件的流水线生产线,导致工厂生产不能适应具体工程应用,造成资源浪费,工厂自身也很难盈利。

(2)过度强调自动化程度

企业斥巨资盲目引进国外极为先进的智能化流水生产线,与国内发展现状明显“水土不服”,具体体现在:一是,国外高度自动化的智能流水生产线往往与某种具体技术体系配套,如欧洲代表性的双板叠合剪力墙技术,其技术可变更性或设备可定制化程度相对较低,当要制作需符合我国规范要求的构件时,其自动化效率往往得不到充分利用;二是,忽视了我国劳动力成本仍然未达到发达国家水平,其未能成为工厂投产的控制经济指标,在工厂内配置适当的劳动力代替过高要求的自动化设备,在我国当前经济技术条件下,将更具有市场生命力。

(3)过度集中于预制构件制作

对于装配式混凝土结构,虽然预制构件制作是工程量的主体,但是不能忽视的是,用于预制或安装的部品部件也尤其重要,其决定了构件的预制品质和安装质量,往往部品部件的技术研发长度与生产能力更能代表行业先进水平,这是目前我国发展装配式混凝土建筑被严重忽视的内容。

(4)技术攻关不足

当前预制构件工厂主要技术及设备大量引自国外,尚处于初级的引进消化吸收阶段,对既有技术及设备与我国对构件预制要求有矛盾或冲突的地方思考还不够深入,不科学的解决方法虽然解除了燃眉之急,但其代价也是可观的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。