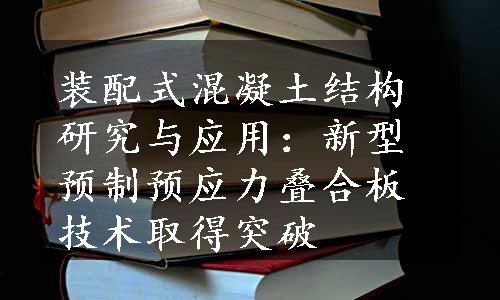

综合钢筋桁架叠合板、预制预应力薄板及预制带肋底板的结构性能优势及预制生产技术特点,提出了一种新型的预制预应力叠合板,其构造见图5-13。先预制带钢筋桁架的条状混凝土板,后浇筑预制预应力薄板,在薄板混凝土未初凝前,将带钢筋桁架的条状混凝土板翻转180°,将弦杆钢筋压入薄板混凝土内,形成新型的带肋预制预应力底板,并最终养护成型。

图5-13 新型预制预应力叠合板构造示意图

与既有的三种预制底板比较,其具有以下优点:①与钢筋桁架叠合板比较,高强预应力筋的采用,可有效降低楼板内钢筋的用量;②与预制预应力底板及预制带肋底板比较,钢筋桁架带条状翼缘板的采用,可有效提高预应力薄板的刚度,增加薄板的抗裂性能;③钢筋桁架的空隙方便了楼板内预埋电线管的任意向穿越,并有效增加新、老混凝土的接触面,保证叠合板的整体工作性能。

1)试验目的

通过系列试验,研究新型预制预应力底板的力学特性,探索底板接缝构造及支座节点做法。

2)试件设计

本次试验分为2组,一组为预制底板,一组为双向叠合板。试验叠合楼板平面尺寸为3 600 mm×3 600 mm,总厚度为120 mm,其中,预制底板厚40 mm,上部叠合层厚80 mm。

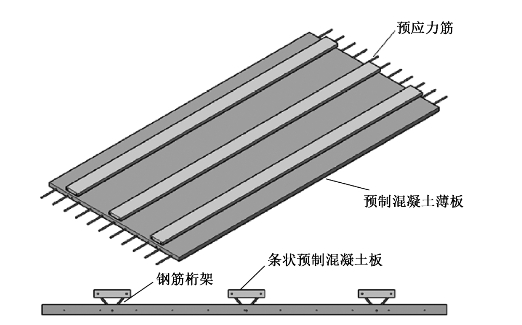

(1)预制底板

预制底板平面尺寸为1 685 mm×3 380 mm,混凝土强度等级为C40,纵向预应力筋采用1570级11根ϕH4.8螺旋肋高强消除应力钢丝,张拉控制应力取0.65fptk,采用夹片式锚具;横向非预应力筋强度等级采用HRB400,按8@200配置。预制底板设计详图见图5-14。

图5-14 预制底板设计详图(新型预制预应力叠合板试验)

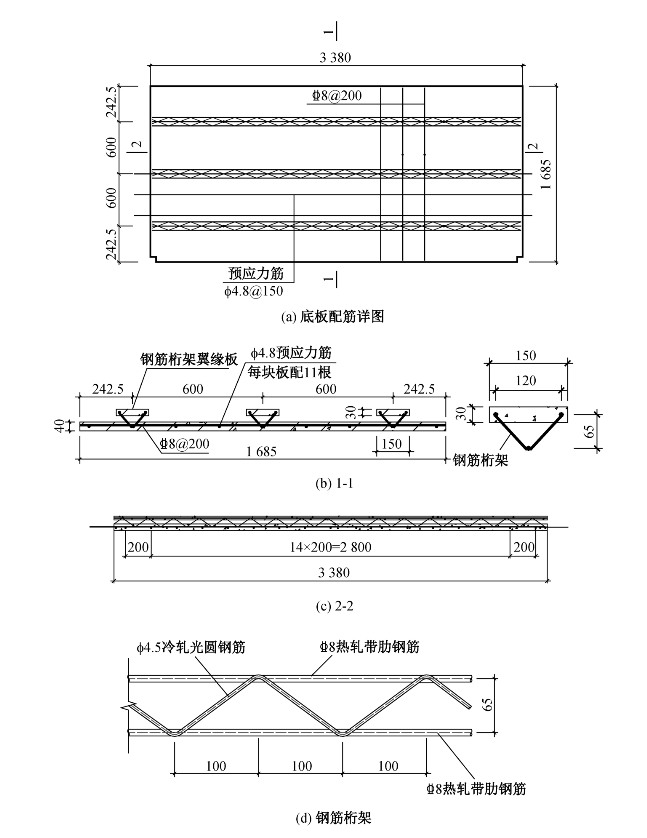

(2)双向叠合板

由2块预制底板拼接,再浇筑上部叠合层混凝土形成1块双向叠合板。叠合层混凝土强度等级为C30。为了模拟实际工程中楼板的受力情况并保证试件的稳定性,将柱子根部通过地梁拉结,因而柱根可视为固定端。本次试验楼板的周边约束条件为四边固支,为模拟四边固支的双向板,将板周从柱子轴线向外挑出450 mm。试件设计详图见图5-15。

图5-15 双向叠合板设计详图(新型预制预应力叠合板试验)

3)试验加载方案

本次试验分为预制底板施工阶段模拟试验和叠合双向板静力加载试验。

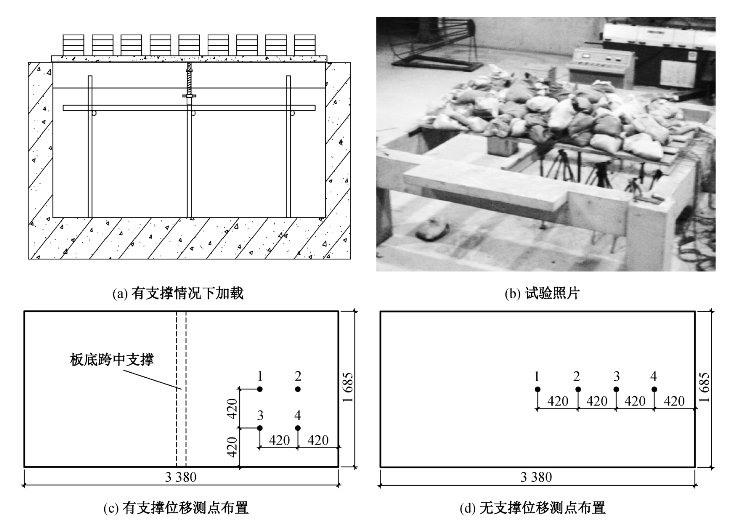

(1)预制底板施工阶段试验

为验证预制底板施工阶段的承载能力,对预制底板在有支撑(跨中设置1道支撑)和无支撑两种情况下分别进行加载试验。约束条件为两端简支,采用对砂袋堆模拟竖向均布荷载。加载时,在板面划分好方格网,接着在底板上逐级加砂袋。试件加载方案见图5-16。

该加载试验是为了检验预制底板施工阶段的受力性能是否满足要求,所考虑的荷载有底板的自重、叠合层的自重荷载(取2.0 kN/m2)及施工荷载(取1.5 kN/m2)。在这些荷载的共同作用下底板的最大挠度不应超过l/200,且板底不应出现裂缝。实际的外加检验荷载为3.5 kN/m2。

用于堆载的砂袋质量有20 kg和40 kg两种规格,每一级荷载各加两袋,共120 kg,即每一级均布荷载约为0.21 kN/m2。开始试验前在板面用墨线弹出方格网,以便于将砂袋均匀摆放。

图5-16 预制底板试验加载方案(新型预制预应力叠合板试验)

为了保证所采集的数据的有效性,正式试验加载前,需要对预制底板进行预加载,确保所有试验仪器在正式加载时能够正常工作。预加载分两级进行,即加载后荷载分别为0.21 kN/m2、0.42 kN/m2。在此过程中,试件始终处于弹性阶段,观察试验仪器是否正常工作,确认仪器正常工作后,将预加载的荷载卸掉,仪器应该能够回到原点。准备工作做完后,可以开始试件的正式加载。

正式进行加载试验时,在已划分好的方格范围内逐级加载。每级荷载的增加量为120 kg即0.21 kN/m2。每级荷载持荷10 min,待变形基本稳定后采集一次钢筋应变和位移计的数据,板底出现裂缝后每级荷载持荷15 min,观察裂缝的开展情况并予以标记。(www.daowen.com)

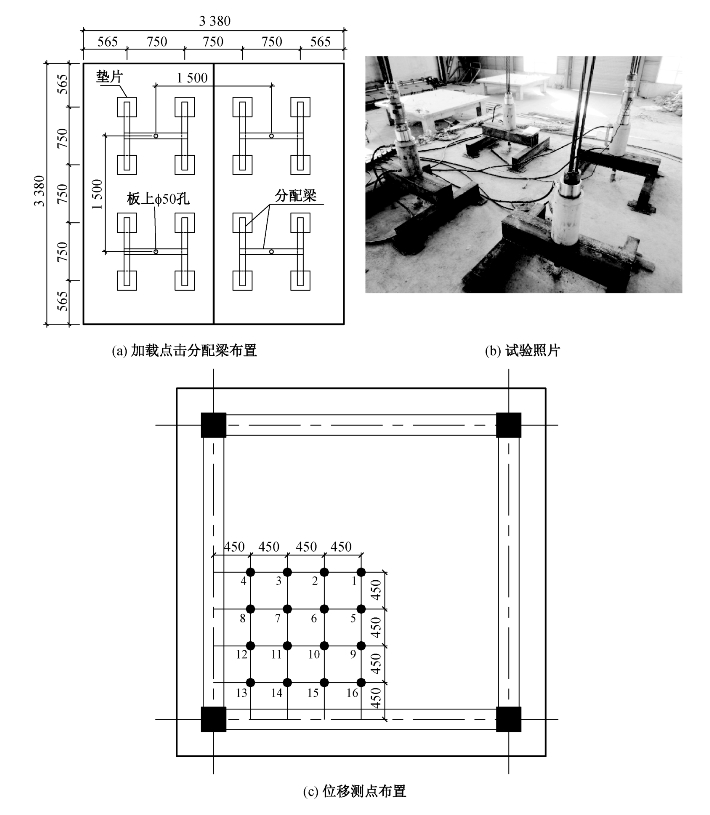

(2)叠合双向板静力试验

本次试验为加载至双向叠合板极限破坏,采用液压千斤顶分配梁多点加载来模拟竖向均布荷载,试验加载见图5-17。用1台油泵同时带动4台千斤顶,每台千斤顶所施加的压力经过分配梁两级分配后传至4个加载点,共布置16个加载点同步加载。

加载过程采用油压表读数和压力传感器双控的方法进行控制,但以标定过的压力传感器读数为准。

与预制底板试验一样,正式试验加载前,先进行预加载,保证所有试验仪器在正式加载时能够正常工作。加载分两级进行,每一级荷载为1 kN/m2,即加载后荷载分别为1 kN/m2、2 kN/m2。在此过程中,试件始终处于弹性阶段,观察试验仪器是否正常工作,确认仪器正常工作后,将预加载的荷载卸掉,仪器应该能够回到原点。准备工作做完后,可以开始试件的正式加载。

图5-17 叠合双向板静力试验加载方案(新型预制预应力叠合板试验)

正式进行加载试验时,每级荷载的增加量为1.0 kN/m2,逐级加载至双向板破坏后进行逐级卸载。每级荷载持荷10 min,待变形基本稳定后采集一次钢筋应变和位移计的数据,同时观察是否出现裂缝,板底出现裂缝后每级荷载持荷15 min,观察裂缝的开展情况并予以标记。

4)试验现象与试验结果分析

(1)预制底板施工阶段试验

有支撑:按每级荷载增量为210 kg,即每一级均布荷载为0.21 kN/m2逐级加载,加载至第18级荷载时,总外荷载为3.78 kN/m2,已超过检验荷载3.5 kN/m2,不再继续加载,此时预制板板底和跨中支撑处板面均未出现裂缝,1/4跨中心点处竖向位移最大,为2.04 mm。

有支撑情况下,4个位移计测得的数据均较小,受试验仪器数据采集精度的限制,3、4号测点采集的位移数据不稳定,会出现数据跳跃的情况,这两组数据无效;1/4跨位置1、2号测点采集的相邻两级荷载作用下的位移数据变化值很小,甚至没有变化,无法绘制荷载-位移曲线,但总体上随荷载逐渐增大而增大,加载结束时总荷载为3.78 kN/m2(不含自重),最大位移f=0.19 mm<l0/200=8.45 mm,且预制底板底面和跨中支撑处上表面均未出现裂缝,满足规范要求。

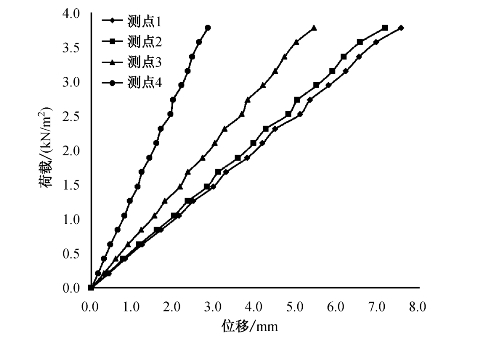

无支撑:按每级荷载增量为210 kg,即每一级均布荷载为0.21 kN/m2逐级加载,加载至第18级荷载时,总外荷载为3.78 kN/m2,已超过检验荷载3.5 kN/m2,不再继续加载,此时预制板板底未出现裂缝,跨中中心点处竖向位移最大,为9.38 mm。

无支撑情况下,各测点竖向位移见图5-18,由图中可知加载结束时总荷载为3.78 kN/m2(不含自重),最大位移f1=7.55 mm=L0/447,预制底板底面未出现裂缝,说明跨度为3.6 m的叠合楼板在浇筑上部叠合层混凝土时,不需要设置支撑。

图5-18 无支撑底板荷载-位移曲线(新型预制预应力叠合板试验)

(2)叠合双向板静力试验

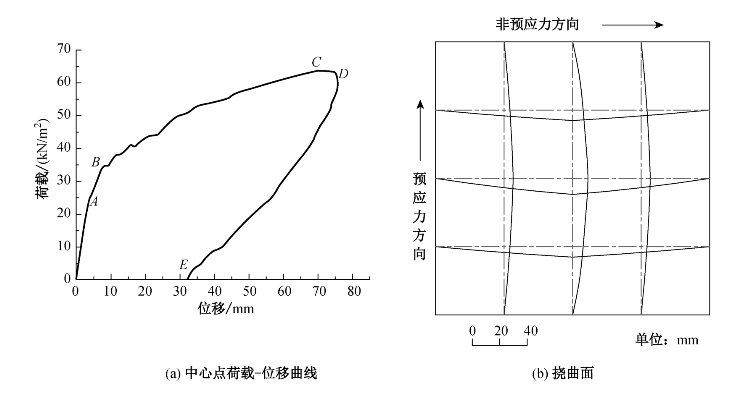

每级加载1.0 kN/m2,当加载至23 kN/m2时,板间拼缝处开始出现细微裂缝,裂缝宽度为0.02 mm,板中心最大挠度为4.02 mm;随着荷载的增大,拼缝处裂缝向两边延长,裂缝宽度也随之增大,加载至32 kN/m2时,叠合板顶面沿梁四周在支座负弯矩的作用下出现一圈裂缝,裂缝宽度为0.18 mm。加载至34 kN/m2时,板底纵向跨中区域出现裂缝,此时最大裂缝宽度为0.2 mm,中心点最大挠度为9.18 mm,叠合板达到正常使用极限状态。加载至44 kN/m2时,最大裂缝宽度为1.5 mm,中心点最大挠度为20.35 mm,叠合板达到承载能力极限状态。加载至63 kN/m2时,拼缝处和板顶面支座处裂缝宽度达到3 mm,中心最大挠度达到70.11 mm,约为板跨度的1/50,此时挠度急剧增大,且拼缝处混凝土出现剥落的现象,出于安全考虑停止加载,进入卸载阶段,卸载过程中各测点的位移值逐渐减小,卸载完成后,中心点的残留变形值为32.15 mm。

叠合板中心点的荷载-位移曲线如图5-19所示,从图中可以看出,加载初期中心点竖向位移随荷载增加而线性增加,结构处于弹性受力阶段;加载至25 kN/m2(不含自重荷载,下同)时,荷载-位移曲线在A点出现拐点,此时竖向位移为4.45 mm,随后斜率减小,结构刚度有所降低,但AB段仍近似于一段直线,位移保持线性增加;加载至35 kN/m2时,曲线出现第二个拐点B点,此时竖向位移为9.18 mm,BC段曲线斜率逐渐减小,刚度不断退化,结构进入弹塑性受力阶段;加载至64 kN/m2时,曲线出现第三个拐点C点,此时竖向位移为70.11 mm,CD段曲线呈下降趋势,荷载随位移增大逐渐降低,由此可判断在C点处,叠合板已破坏,不适合再继续承载,加载至D点时,出于安全的考虑,停止加载;DE段为卸载过程,卸载过程中结构变形逐渐恢复,外荷载完全卸掉后,叠合板中心点的竖向位移值为32.15 mm,随着时间的推移,该值仍会进一步减小,但本试验未对其进行长期监测,所以叠合板最终的不可恢复的塑性变形值要小于实测值32.15 mm。

由图5-19所示的16个测点所采集到的位移数据,可绘制出结构达到承载能力极限状态时的楼板挠度曲面,其呈现出典型的双向板挠度曲面形状,证明该叠合楼板具有较好的双向受力性能。从图中可看出两个方向上对称位置处的挠度大小相当,非预应力方向的挠度略大于预应力方向的,这是由于预应力方向预应力的施加提高了该方向的刚度,而非预应力方向非预应力钢筋在板间拼缝处截断,整体性不及钢筋通长布置的预应力方向,拼缝的存在削弱了结构刚度。

图5-19 叠合板试验结果(新型预制预应力叠合板试验)

本次试验的试件叠合面采用自然粗糙面,由两块预制底板拼成的双向叠合板均布加载直至最终破坏过程中,未出现沿叠合面水平裂缝或滑移,说明自然粗糙面即可保证叠合板层间整体受力。

5)试验结论

为研究新型预应力叠合楼板的受力性能,进行了静力加载试验。共设计和制作3块预制底板,其中一块用于施工阶段模拟试验,另两块用于双向叠合板试验。试验结果表明:预制底板的抗裂性能可保证在放张和吊装过程中不开裂;在施工荷载作用下,预制底板在有支撑和无支撑情况下均未开裂,且挠度均满足规范要求;双向叠合板的开裂荷载为23 kN/m2,达到正常使用状态时的荷载为34 kN/m2,达到承载能力极限状态时的荷载为44 kN/m2,最终破坏时的荷载为63 kN/m2;双向叠合板在均布荷载作用下的挠度曲面和裂缝开展分布情况均与传统双向板相似,具有较好的双向受力性能,且其刚度、承载能力和抗裂性能均满足规范要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。