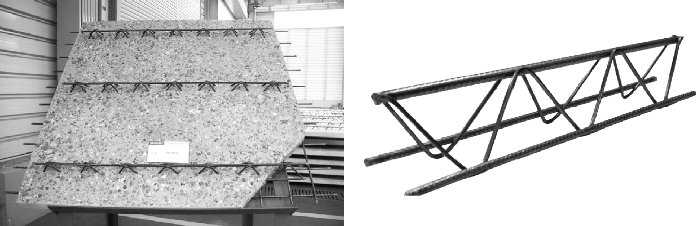

钢筋桁架叠合板由预埋钢筋桁架的预制钢筋混凝土底板和叠合层现浇混凝土构成,其构造示意图见图5-3。钢筋桁架单元由1根上弦钢筋、2根下弦钢筋及1对波浪形腹筋组成,上、下弦钢筋与腹筋通过专业全自动钢筋焊接设备点焊成型,桁架截面呈三角形。上、下弦钢筋采用成盘供应的热轧钢筋HRB400、HRB500或冷轧带肋钢筋CRB500级;腹杆采用成盘供应的热轧钢筋HPB300级。

与传统钢筋混凝土叠合板相比,钢筋桁架叠合板一般被认为存在以下特点:上、下弦钢筋可充当楼板结构用钢筋,减少材料浪费;钢筋桁架可在一定程度上提高叠合板刚度,增强其跨越能力,可减少施工阶段临时支撑数量;露出预制底板的钢筋桁架节点可作为吊点,方便施工,减少预埋;钢筋桁架制造有专门的自动化设备,提高钢筋骨架制作效率。

1)试验目的

通过系列试验,掌握带钢筋桁架预制底板的力学性能,探讨钢筋桁架叠合双向板的接缝及支座节点构造。

图5-3 钢筋桁架叠合板构造示意图

2)试件设计

本次试验共有4组,第一组为3.6 m×1.8 m的预制底板,第二组为3.6 m×1.8 m的叠合单向板,第三组为3.6 m×3.6 m的现浇双向板,第四组为3.6 m×3.6 m的叠合双向板。

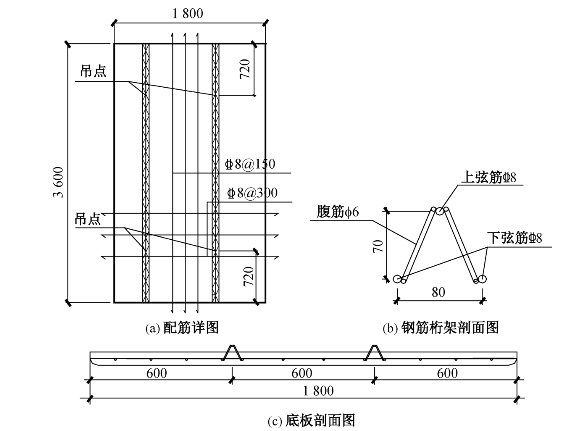

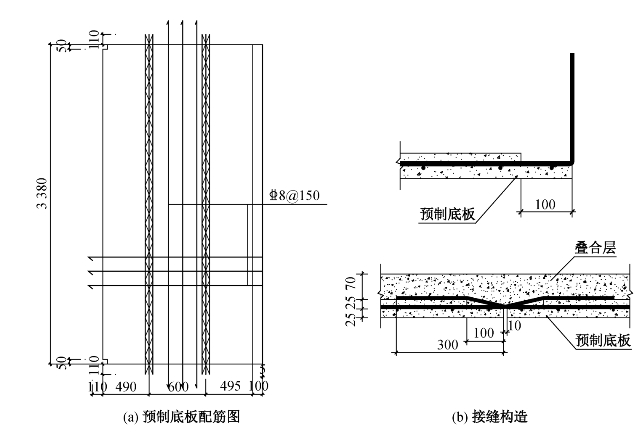

(1)预制底板

底板的尺寸为3.6 m×1.8 m,将钢筋桁架倒置绑扎在已经生产好的钢筋网片上,底板配筋均采用8。预制底板试件设计详图见图5-4。

图5-4 底板设计详图(钢筋桁架叠合板试验)

将绑扎好的钢筋放在钢模板上,浇筑50 mm厚混凝土即可,混凝土强度等级为C30。

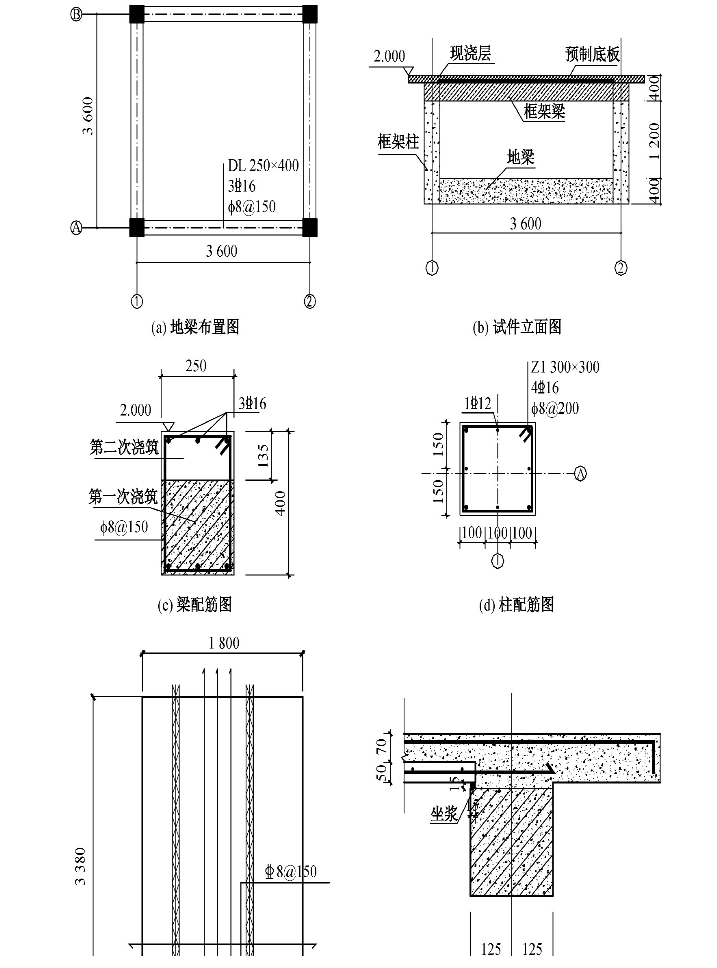

(2)叠合单向板

为了模拟实际工程中板的受力情况并保证试件的稳定性,在地上设置一圈地梁,因而柱底可视为固定端。为模拟连续的单向板,将板周从柱子轴线向外挑出450 mm。叠合单向板试件设计详图见图5-5。

图5-5 叠合单向板设计详图(钢筋桁架叠合板试验)

将预制底板按照图示搁置在梁端上,设置支撑后,在预制底板上浇筑70 mm厚现浇层。

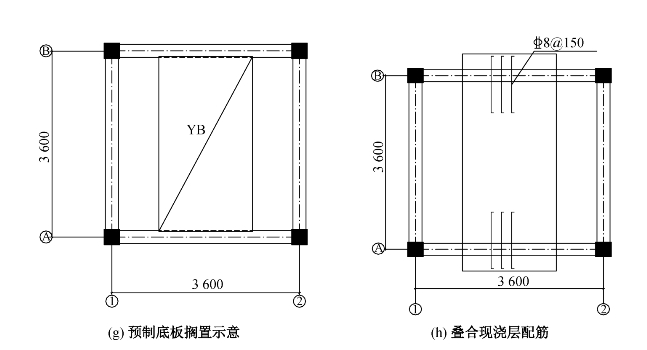

(3)叠合双向板与现浇双向板

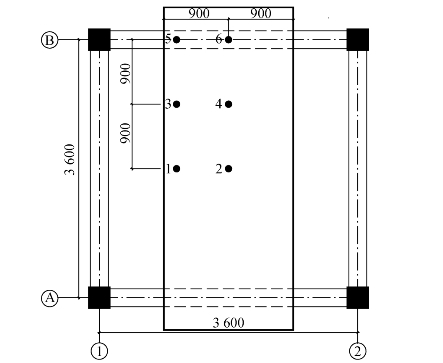

为了模拟实际工程中板的受力情况并保证试件的稳定性,在地上同样设置一圈地梁,因而柱根可视为固定端。为模拟四边固支的双向板,将板周从柱子轴线向外挑出450 mm。叠合双向板试件设计详图见图5-6。

将预制底板搁置在梁端上,并将预制底板侧边预留出的钢筋按照拼缝连接示意图弯折,待安装好支撑后,在顶面浇筑70 mm厚现浇混凝土成型。

图5-6 叠合双向板设计详图(钢筋桁架叠合板试验)

现浇双向板的尺寸与叠合双向板的尺寸相同,除了没有钢筋桁架外,其他配筋与预制叠合双向板相同。搭设好模板及支撑(间距1 200 mm)后,直接浇筑混凝土成型。

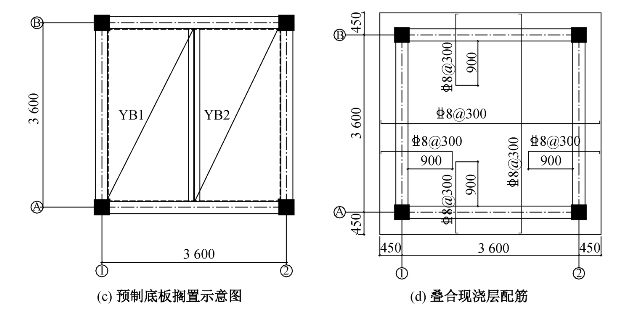

试件制作混凝土采用C30强度等级,预制部分与现浇部分混凝土立方体试块实测强度分别为32.4 MPa、36 MPa。试件制作所用钢筋力学性能指标见表5-1。

表5-1 钢筋力学性能指标(钢筋桁架叠合板试验)

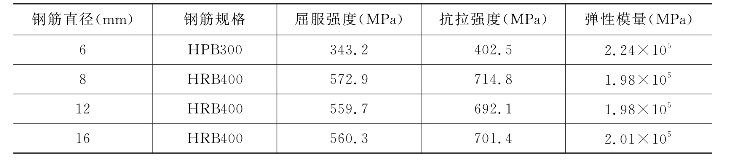

3)试验加载方案

(1)预制底板

由于试验现场条件限制,只能利用砂包堆载来模拟试验荷载,用于试验加载的砂袋质量分为10 kg、20 kg、40 kg,重量分别为0.1 kN、0.2 kN、0.4 kN。开始试验前在板面用墨线弹出方格网见图5-7(a),以便于将砂袋均匀摆放。

为了得到较为理想的数据,正式试验加载前,需要对预制底板进行预加载,从而可以保证所有试验仪器在正式加载时能够正常顺利地工作。预加载进行两级荷载的加载即加载后荷载分别为0.25 kN/m2、0.5 kN/m2。在此阶段,试件始终处于弹性工作阶段,观察试验仪器是否正常工作,确认仪器正常工作后,将预加载的荷载卸掉,仪器应该能够回到原点。准备工作做完后,可以开始试件的正式加载。

正式进行试验时,分别在15个方格范围内依次进行加载。每级荷载的增加量为0.5 kN/m2。每级荷载持荷10 min,待变形基本稳定后采集一次钢筋应变和位移计的数据,同时对裂缝的出现和开展情况进行观察并予以标记。

考虑到预制底板的对称性,测量各级竖向荷载下预制底板的竖向位移的位移计主要布置在半个底板内,分别沿板中线、边梁等间距布置,测点布置见图5-7(b)。

(www.daowen.com)

(www.daowen.com)

图5-7 预制底板加载方案(钢筋桁架叠合板试验)

(2)叠合单向板

加载方案与预制底板基本相同,仅荷载级差不同。在预加载阶段,两级荷载分别为0.5 kN/m2、1.0 kN/m2;正式加载时,每级荷载的增加量为1.0 kN/m2。

位移计测点布置见图5-8。

图5-8 叠合单向板位移测点布置(钢筋桁架叠合板试验)

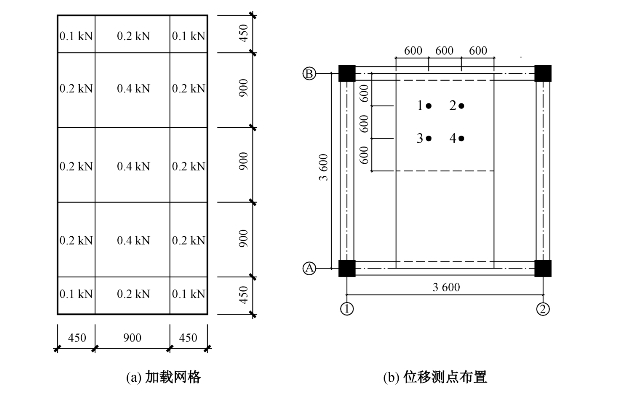

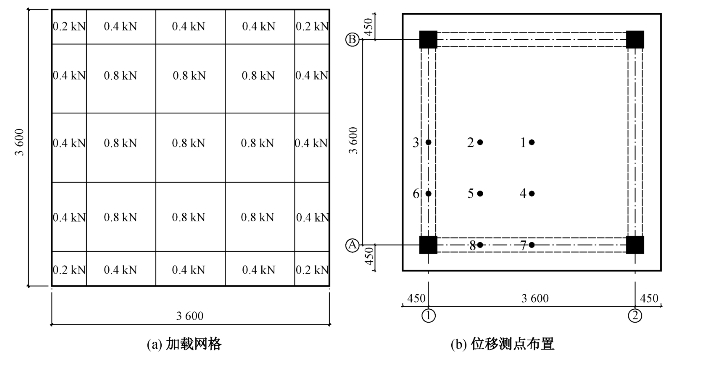

(3)叠合双向板与现浇双向板

加载方案与叠合单向板基本一致,仅加载网格发生变化,位移计测点也不相同,详见图5-9。

图5-9 双向板加载方案(钢筋桁架叠合板试验)

4)试验现象与试验结果分析

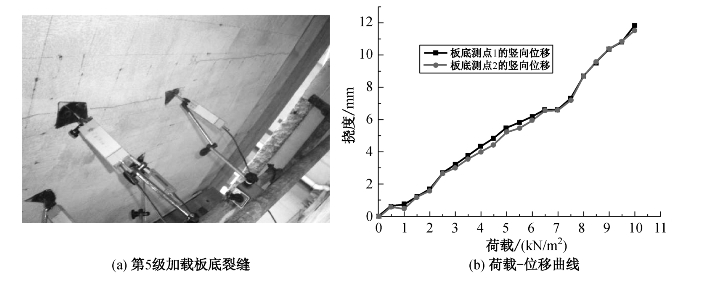

(1)预制底板

每级加载0.5 kN/m2,施加第5级荷载前,预制底板处于弹性工作状态,加载至第5级即施加荷载为2.5 kN/m2时在板底距板端约L/4处开始出现横向通长细微裂缝,预制底板进入带裂缝工作状态,施加至第16级荷载时,跨中最大挠度已经达到L/200=9 mm,施加至第20级荷载时,预制底板板底最大裂缝已经达到0.2 mm,此时跨中最大处的挠度为12 mm。试验现象及试验结果见图5-10。

图5-10 预制底板试验现象与结果(钢筋桁架叠合板试验)

加载至第20级荷载时,预制底板纵向钢筋才刚刚屈服,即整个加载过程中,纵向钢筋始终处于弹性工作阶段。

预制底板模拟施加的荷载为叠合层自重以及浇筑叠合层时的施工荷载,叠合层厚度为70 mm,叠合层自重即为1.75 kN/m2,施工荷载取1.5 kN/m2。取预制底板支撑间距为1.8 m,即在预制底板中间加一个支撑。加载第6级荷载时,挠度已经达到了6 mm,即预制底板在浇筑叠合层且叠合层未凝固产生强度之前已经产生了较大挠度,而且板底出现了裂缝,显然影响叠合层浇筑后整个叠合板的使用。加载最终,预制底板的最大挠度值约为12 mm。

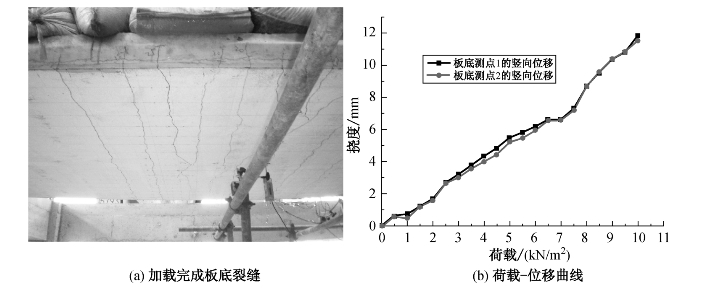

(2)叠合单向板

理论上钢筋混凝土构件从开始受力到最后破坏会经历三个阶段:第一是未裂阶段;第二是带裂缝工作阶段;第三是破坏阶段。本次试验由于加载限制,仅有前两个阶段。试验现象及试验结果见图5-11。

图5-11 叠合单向板试验现象与结果(钢筋桁架叠合板试验)

由图5-11(b)可以看出,叠合单向板的跨中竖向位移在板未开裂之前增长比较缓慢,大体上与荷载呈线性关系。当加载至第10级荷载时,板底跨中出现横向通长细小裂缝,此时板底跨中挠度为3.76 mm。当板底出现裂缝之后,板底跨中竖向位移的增长速度加快,同时板底跨中附近出现多条裂缝,随着荷载继续增加,裂缝由跨中逐渐向两边增加,最外侧裂缝约在距支座L/4处。加载至第20级荷载时,板侧裂缝开始从预制层进入叠合层,裂缝宽度不断增加,加载至第23级荷载时,跨中最大挠度达到跨度的1/250,跨中最大裂缝宽度为0.4 mm,此后由于砂袋堆载高度限制,结束加载。而叠合层与预制层的叠合面自始至终未出现水平方向的裂缝。

叠合单向板的纵向钢筋在加载至第21级荷载时开始屈服,钢筋桁架的下弦筋仍未屈服。加载结束,支座处负弯矩钢筋的应力大约是跨中钢筋应力的2倍。

(3)叠合双向板与现浇双向板

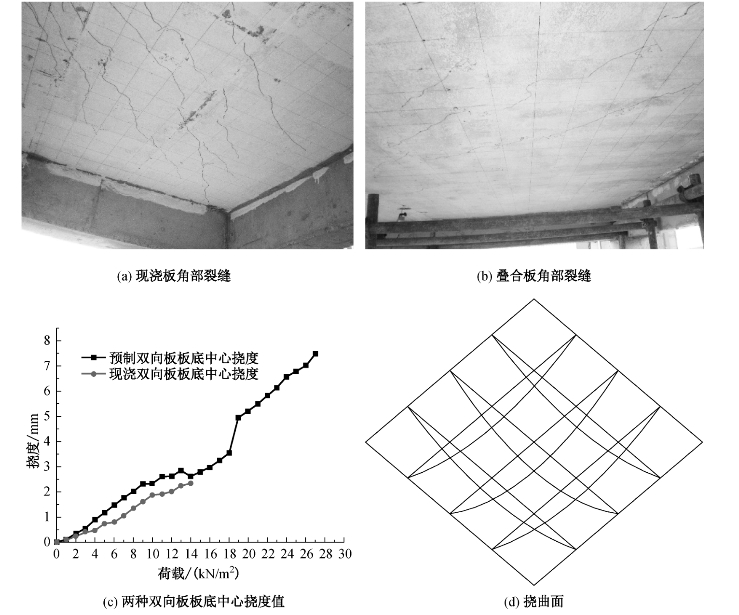

与叠合单向板相同,由于加载限制,未进入破坏阶段。试验现象及试验结果见图5-12。

图5-12 双向板试验现象与结果(钢筋桁架叠合板试验)

现浇双向板:每级加载1.0 kN/m2,前期加载阶段,荷载比较小,挠度和钢筋应变都很小,且板底挠度和钢筋应变的增加都基本呈线性关系,构件处于未裂阶段。当加载至第16级荷载时,现浇双向板的板底中心挠度为2.5 mm,板底钢筋仍未屈服,板底未出现裂缝,由于砂袋高度限制,采用废弃混凝土块进行加载,每块混凝土块重量为50 kN,混凝土块下面已经堆放足够多的砂袋,可以认为相当于加载3.86 kN/m2的均布荷载。当继续加载第二个混凝土块后,荷载总值达到23.72 kN/m2时板底中心部位首先出现细小裂缝,四个角部也出现微细的裂缝,这标志着双向板板底由未裂阶段进入带裂缝工作阶段。此时板中心点处的挠度为3.2 mm。继续加混凝土块,听到混凝土“吱吱吱吱”的开裂声音,板底开始出现大量裂缝,最大裂缝达到了0.5 mm,而挠度迅速增大,板底中心挠度达到了16 mm,为板跨度的1/225,板底钢筋明显屈服,此时荷载总值为27.58 kN/m2。由于试验条件的限制和安全性的考虑,无法再加更大的荷载将板压坏。

叠合双向板:跟现浇双向板一样,每级加载1.0 kN/m2,前期加载阶段,荷载比较小,挠度和钢筋应变都很小,且板底挠度和钢筋应变的增加都基本呈线性关系,构件处于未裂阶段,当加载至第18级荷载即施加荷载18 kN/m2时,板底中间区域开始出现裂缝,此时板底钢筋开始屈服,加载至第22级荷载时,角部开始出现细微裂缝,加载至第27级荷载时,板底中心及板底四个角部裂缝继续开展,板底最大裂缝宽度为0.8 mm,此时挠度由于试验条件的限制和安全性的考虑,无法再加更大的荷载将板压坏。

加载初期,板底各测点的竖向位移的大小基本与距板中点的距离成反比,叠合双向板的荷载-位移曲线如图5-12所示,当荷载总值达到18 kN/m2时,板底开始出现裂缝,板中心点处的挠度为3.55 mm,是板跨度的1/1 014,从荷载-位移曲线可以看出,当板底出现裂缝后刚度明显变化;当最终荷载总值达到27 kN/m2时,板中心点处的挠度为7.49 mm,是板跨度的1/480。从叠合双向板和现浇双向板的板底中心的挠度值对比图可以看出,加载初期,构件处于弹性状态,叠合双向板和现浇双向板的板底中心挠度值吻合较好,在构件开裂以后,叠合板挠度增加较快。从叠合双向板的挠曲面图中可以看出,叠合双向板在承受竖向均布荷载下,板竖向变形的形状始终保持“碟形”,这与普通现浇混凝土双向板的试验结果相一致。

5)试验结论

(1)对钢筋桁架混凝土叠合板的预制底板在施工阶段的受力性能进行了试验研究。根据试验现象以及数据分析,支撑间距选为1.8 m,在施工阶段的荷载作用下,板底已经出现裂缝,影响预制底板叠合后的使用。根据后续有限元补充分析结果,建议支撑间距限定在不大于1.6 m,该结论已被江苏省建筑标准设计图集《钢筋桁架混凝土叠合板》(苏G25—2015)采纳。

(2)叠合单向板受力性能与整体现浇单向板基本相同,其裂缝与变形规律和现浇单向板一致,但是挠度大于整体现浇单向板,即在相同荷载条件下,叠合板刚度及抗裂性能略低于现浇单向板。极限承载能力由于试验条件限制未能加载至破坏,但是从试验结果看,可以满足正常使用阶段的承载力要求。整个试验加载过程中叠合板未出现预制层与叠合层相对错动现象,说明该种通过叠合面扫毛及钢筋桁架结合作用的叠合面抗剪能力是可以保证的。

(3)叠合双向板其受力性能与整体现浇双向板基本相同,其裂缝与变形规律和现浇双向板一样,但是挠度大于整体现浇双向板,开裂荷载略小于整体现浇双向板。通过与整体现浇双向板的对比分析得到的叠合双向板的开裂荷载与现浇双向板的相差不大。极限承载能力由于试验条件限制未能加载至破坏,但是从试验结果看,可以满足正常使用阶段的承载力要求。叠合双向板在加载全过程并未在中间拼缝连接处出现裂缝或者发生破坏,说明拼缝连接的做法能够较好地保证叠合双向板的整体性。整个试验加载过程中叠合板未出现预制层与叠合层相对错动现象,再次说明该种通过叠合面扫毛及钢筋桁架结合作用的叠合面抗剪能力是可以保证的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。