为提高梁端底筋锚入式预制梁柱连接节点生产和建造效率,有效缓解伸出底筋造成的相互碰撞的问题,普遍从大直径大间距的思路出发来改进装配式混凝土框架梁柱连接的构造形式,即提高预制梁底部伸出钢筋的直径,减少底部伸出钢筋的根数,钢筋与钢筋之间的距离也相应加大,从而降低了伸出钢筋互相碰撞和干扰的概率。

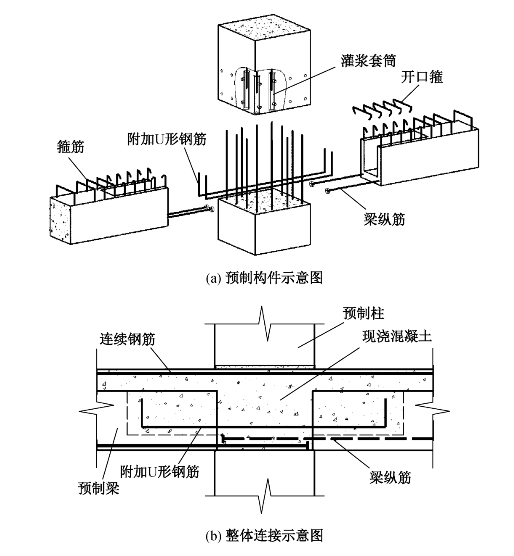

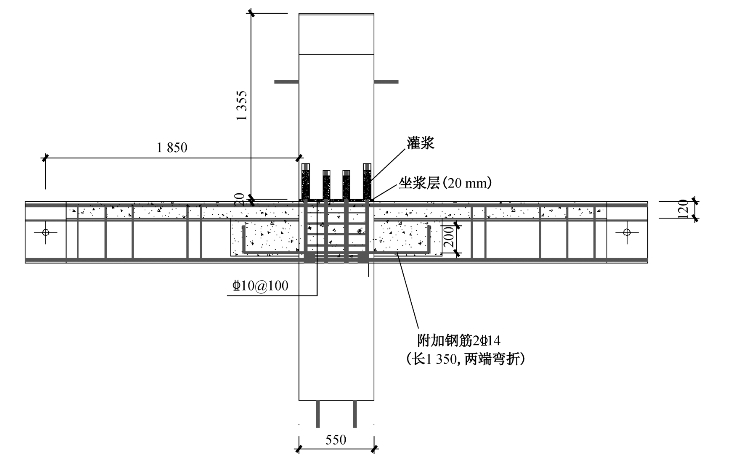

在25层的南通海门龙信老年公寓大楼中应用了一种新型预制混凝土框架的锚固与附加钢筋搭接混合连接,其具有良好的结构性能,且便于工厂生产和现场施工,取得了较好的效果。该连接方式的特点如下:柱采用预制混凝土形式,预制叠合梁端留有U形键槽,梁下部底筋从键槽底壁伸出,保证锚固长度,在现场拼装时,伸出的底筋进入节点核心区,并且在梁端键槽中增设U形钢筋,最后现浇混凝土形成整体连接,如图4-37所示。该新型连接预制梁下部纵筋采用大直径大间距的方式改善制造和施工的便利性,仅保留两根钢筋伸出梁端锚入节点核心区,并且主要依靠梁底部的钢筋锚固来保证连接节点整体的抗震性能,附加U形钢筋作为辅助手段进一步提高和改善结构性能。

图4-37 新型锚固与附加钢筋搭接混合连接示意图

装配式混凝土结构的施工相对于现浇混凝土而言,精度要求高,容许现场调整的误差小,从而导致了生产和建造总成本的上升,同时影响了进度。若增加预制混凝土构件现场施工的灵活性,特别是预制构件钢筋分布的可变动性,将大大降低装配式混凝土现场安装的难度,提高现场施工的速度,从而减少制作和建造的总成本,进一步增强预制混凝土的应用优势。

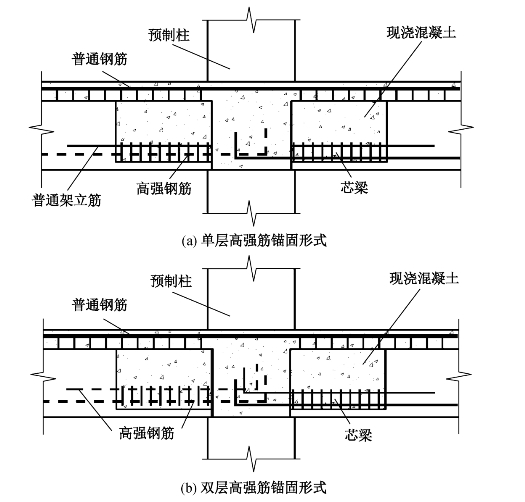

为了实现上述目的,课题组提出一种部分高强筋预制装配式框架梁柱连接形式。该连接构造形式如图4-38所示,其特点如下:柱可采用预制或现浇形式,预制柱通过竖向钢筋灌浆套筒连接,梁采用叠合现浇形式,梁上半部分与楼板一起现浇,梁端预留U形键槽,梁下部受力钢筋采用具有一定柔性的12 mm、14 mm和16 mm小规格600 MPa级热处理带肋高强钢筋,根据需要可设置一层或者两层高强筋在梁连接端伸出,向上弯起形成弯钩,伸出部分侧弯避开柱主筋,锚固于节点核心区内,再后浇混凝土形成预制件的整体连接。为改善该连接的抗震性能,在梁端键槽内部增设环绕高强筋的小型矩形封闭箍筋,形成内部芯梁,用以提高键槽区下部混凝土承载力及变形能力。

图4-38 部分高强筋预制装配式框架梁柱连接示意图

1)试验研究

为研究新型锚固与附加钢筋搭接混合连接和新型部分高强筋预制装配式框架梁柱连接的抗震性能,开展了5个足尺模型低周反复荷载试验。

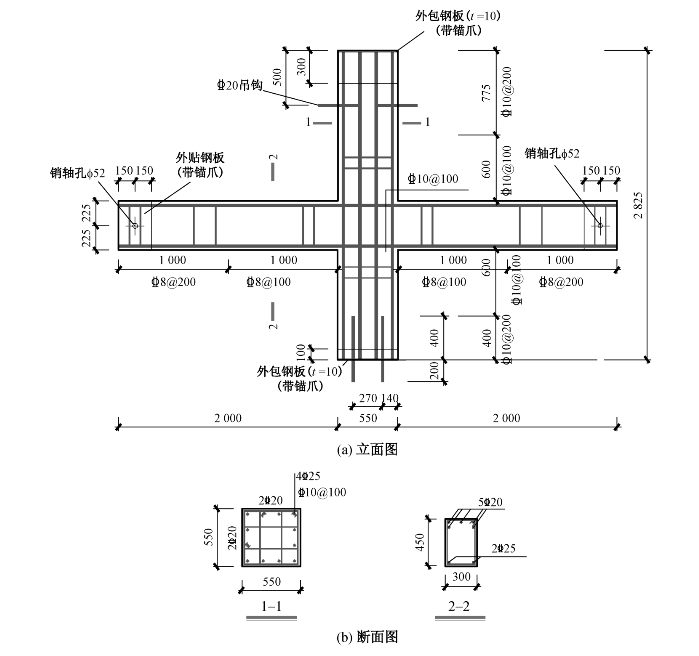

现浇对比试件编号为S1,设计详图如图4-39所示。柱底预埋四根直径为32 mm的精轧螺纹钢,用以连接加载固定装置。试件混凝土强度等级采用C40。柱端和梁端分别包裹矩形钢板,以防止端部在试验中发生局部破坏。

图4-39 现浇对比试件S1设计详图

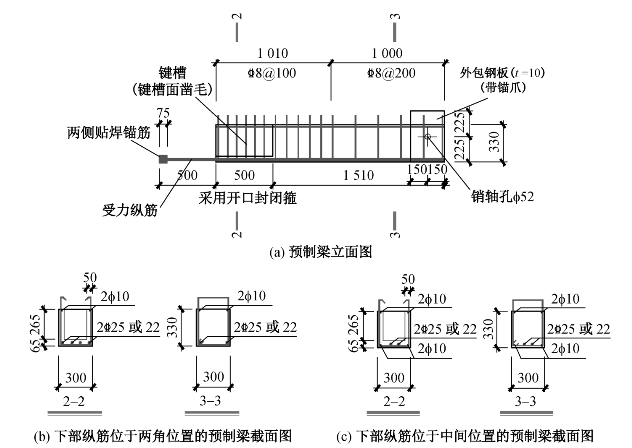

采用“等弯矩原则”对预制试件进行设计,试件尺寸与现浇对比试件相同,预制柱及叠合现浇层部分的配筋与现浇对比试件完全相同。新型锚固与附加钢筋搭接混合连接的试验试件共两个,分别编号为S2和S3。试件S2在计算梁固定端正弯矩方向(下部钢筋受拉)抗弯承载力时,不考虑附加U形钢筋的贡献,仅考虑预制梁本身下部纵筋作为受拉钢筋产生的截面抗弯承载力。试件S3在计算梁固定端正弯矩方向(下部钢筋受拉)抗弯承载力时,将附加U形钢筋和预制梁下部纵筋均作为受力钢筋。S2和S3试件的预制梁设计详图如图4-40所示。

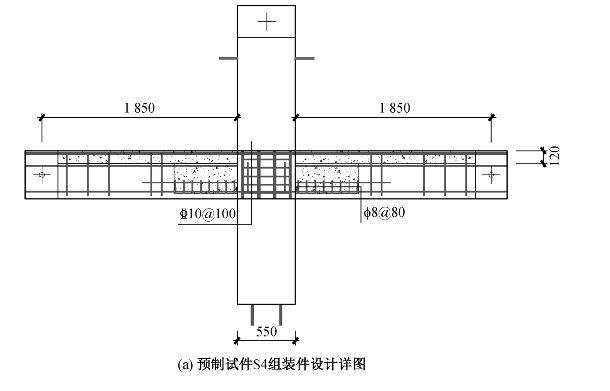

预制试件S2和S3的预制梁与下段预制柱通过在叠合层和节点连接区域后浇混凝土来连接,上段预制柱通过灌浆套筒与下部实现连接,组装完成后的详图如图4-41所示。

图4-40 预制试件S2和S3预制梁设计详图

图4-41 预制试件S2和S3组装件设计详图

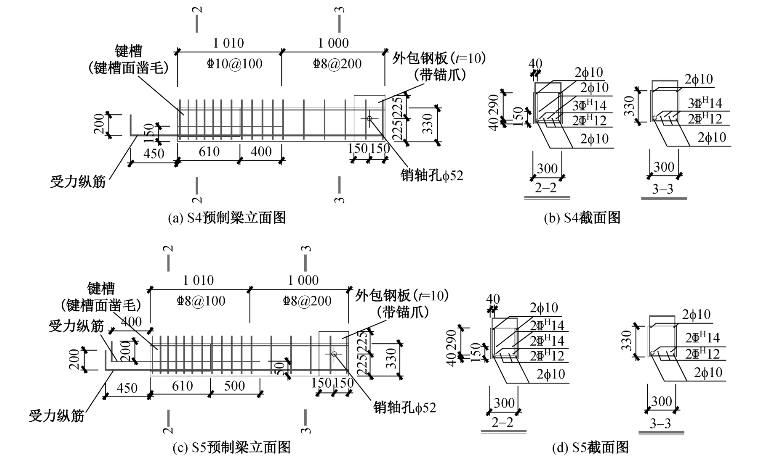

新型部分高强筋预制装配框架梁柱连接的试验试件共两个,分别编号为S4和S5。试件S4梁端锚固于节点核心区的高强钢筋仅有一层,而试件S5在梁端一定的截面高度上设置了局部高强钢筋,并锚入节点核心区,故在计算梁固定端正弯矩方向(下部钢筋受拉)抗弯承载力时,试件S5的预制梁下部两层锚固筋均作为受拉钢筋。试件S4和试件S5的预制梁设计详图如图4-42所示。

图4-42 预制试件S4和S5预制梁设计详图

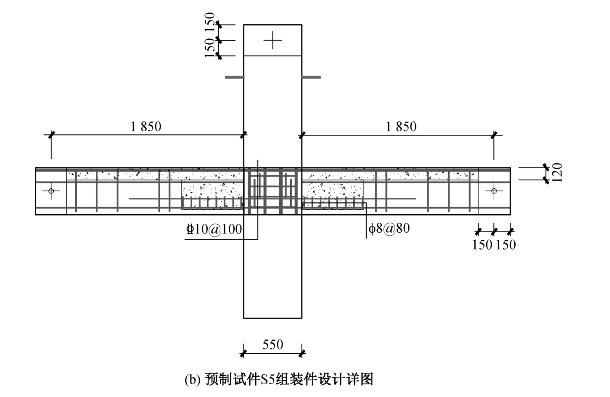

试件S4和S5的预制柱采用“多层连续”的预制方式,即上下段预制柱纵筋连续不断开,梁柱节点核心区部位混凝土不预制,在预制构件组装时,预制试件S4和S5的预制梁和预制柱通过后浇混凝土形成整体,组装完成后的详图如图4-43所示。

图4-43 预制试件S4和S5组装件设计详图

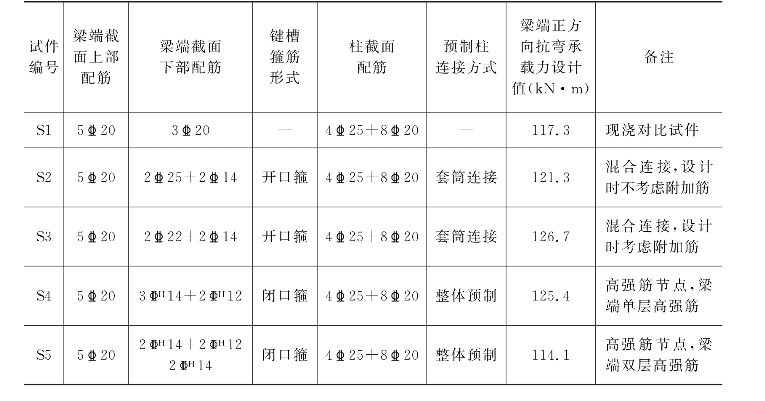

5个试件的大致情形见表4-11。

表4-11 试件基本信息

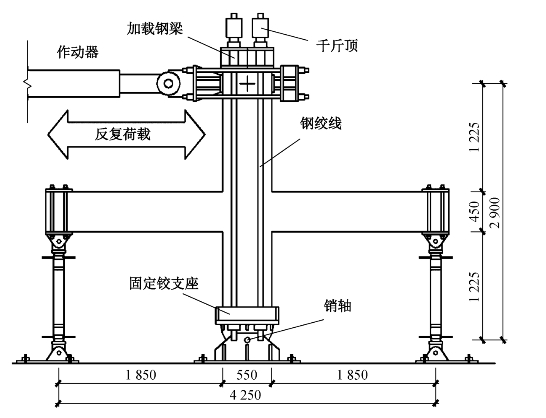

为了模拟梁柱十字形节点在地震荷载作用下的结构响应特性,试件柱端和梁端均设置铰支座,在恒定竖向荷载作用下,对试件施加水平低周反复荷载,进行拟静力试验,试验装置如图4-44所示。

图4-44 加载装置示意图

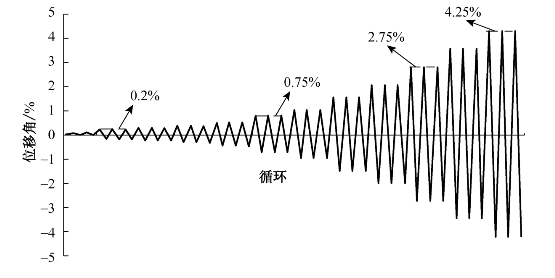

本次试验采用位移角控制,位移角为作动器加载位移与柱反弯点距离之比。在正式加载之前,进行加载位移为1 mm和2 mm的预加载,每级加载一次,以检验加载系统是否正常工作。正式加载的位移角为0.2%、0.25%、0.35%、0.5%、0.75%、1%、1.5%、2%、2.75%、3.5%、4.25%等,每级循环三次,如图4-45所示。

图4-45 试验加载制度

试验具体加载过程为:①施加轴压。一次性施加轴压到预定轴压力,试验轴压比达到0.27。②预加载。通过作动器施加1 mm和2 mm的水平位移,每级循环一次,通过作动器采集的滞回曲线检查加载系统是否正常工作,并消除试件与加载装置间存在的间隙。③正式开始试验。按照加载制度,施加水平荷载,直至试件破坏。当某一次加载循环的最大荷载小于整个加载过程的峰值荷载的80%时,认为试件完全破坏,加载终止。

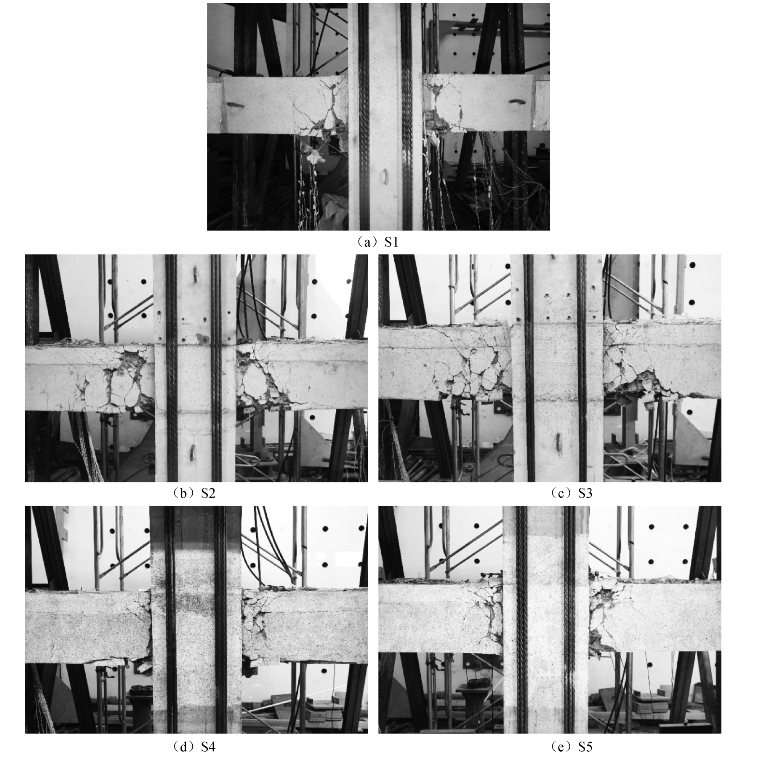

2)试验现象

五个试件的破坏过程大体上相似,在0.034%位移角预加载时,都处于弹性阶段,未出现裂缝。试件开裂后,均在梁上先出现受弯裂缝,随着加载的进行,裂缝逐渐变多变密,变长变宽,并开始出现斜裂缝。在加载位移角达到1%至1.1%左右,试件加载的荷载-位移曲线斜率大幅度减小,进入屈服阶段。斜裂缝增多,竖向受弯裂缝数量稍有增加,宽度提高较多,位移角达到2.75%至3.5%时,梁端开始出现受压裂缝,并有少量混凝土剥落。位移角加载达到4.25%时,梁端混凝土大量破坏,特别是梁端下部混凝土大量剥落,往往能露出下部纵筋,并观察到纵筋受压弯曲的现象,试件在这一级加载下均达到破坏(荷载低于峰值荷载的80%)。

现浇试件S1的破坏过程呈现出普通钢筋混凝土构件的破坏特点。从梁固定端(与柱相交处)到悬挑端(支撑铰位置),加载产生的梁弯矩由大变小,裂缝的发展基本符合弯矩分布特点,接近梁固定端部位的裂缝相对较宽,裂缝最宽位置出现在梁端距柱大约10 cm处的位置,沿着远离梁固定端的方向,裂缝逐渐变窄。

由于构造形式的不同,这两类新型梁底筋锚入式预制混凝土梁柱连接试件的裂缝发展过程呈现出不同于现浇试件的特点。新型锚固与附加钢筋搭接混合连接试件S2在进行第一级正式加载时出现了多条裂缝,试件S3在预加载阶段增加了柱端位移为3 mm的单循环加载,位移角为0.10%,此时便在距离梁柱交接面50 cm处出现了第一条裂缝,该位置是预制叠合梁键槽端部新老混凝土结合位置。故可以认为新型锚固与附加钢筋搭接混合连接试件的第一条裂缝都是出现在键槽端部新老混凝土结合的位置,说明该部位新老混凝土粘结的抗拉强度相对于整浇混凝土较低。在带裂缝阶段,该部位处的裂缝相对于其他部位的裂缝一直都是最宽的,加载到1%位移角时,宽度达到最大,为1 mm左右。进入屈服阶段以后,梁端部靠近柱的裂缝逐渐成为主要裂缝,持续变宽,但是键槽端部新老混凝土结合位置处的裂缝相对于试件未开裂前却有很大程度上的缩小,小于1 mm,不影响试件最终的破坏形态。

新型部分高强筋预制装配式框架梁柱连接试件S4和S5在0.069%的预加载阶段便出现了裂缝,在加载到0.01%时,两个试件的梁上不同位置都出现了多条细裂缝,这是由于高强底筋位于梁端键槽底壁的上部,在梁截面的位置相对其他试件更加偏上一些,导致纵筋下部较厚的混凝土内无纵筋抵抗裂缝,从而试件S4和S5开裂更早,并且裂缝数量在预加载阶段相对较多。在新型部分高强筋预制装配式框架梁柱连接试件中,预制叠合梁键槽更长,端部新老混凝土结合在距离梁柱交接面60 cm处。在加载位移角达到0.75%之前,试件S5在该处的裂缝是最宽的,试件S4在该处的裂缝与其他裂缝相差无几,相对于其他靠近柱的裂缝,该位置更加靠近支撑铰端,弯矩较小,同试件S2和S3一样,都说明了键槽端部新老混凝土粘结的抗拉强度相对于整浇混凝土较低。加载位移角超过0.75%后,梁柱交接处的裂缝成为了最宽的裂缝。特别是进入屈服以后,梁柱交接处裂缝进一步变宽,而其他裂缝则基本不再变宽,说明试件的变形主要集中于梁柱交接处,随着加载的进行,逐渐出现斜裂缝,梁端截面上下边缘处混凝土逐渐受压破坏,但区域相对其他试件较小。

总体而言,这两类新型梁底筋锚入式预制混凝土梁柱连接均带有键槽,键槽端部新老混凝土粘结的抗拉强度较低,即使处于弯矩相对较小的位置,预制试件仍然有相当大的概率在键槽端部新老混凝土结合的位置处首先出现受弯裂缝,故这两类试件的抗裂能力相对于现浇试件较弱。然而试件进入屈服以后,梁端靠近柱的位置是主要破坏区域,键槽端部新老混凝土粘结处的裂缝基本不发展,不影响试件最终的破坏形态。新型部分高强筋预制装配式框架梁柱连接试件的破坏过程呈现出明显的不同,其主要裂缝位于梁柱交接处,其他位置处受弯裂缝小于1 mm,相对于现浇试件和新型锚固与附加钢筋搭接混合连接试件试件,破坏更加集中。

试件最终破坏形态如图4-46所示。

图4-46 试件最终破坏形态

3)试验结果分析

(1)滞回曲线

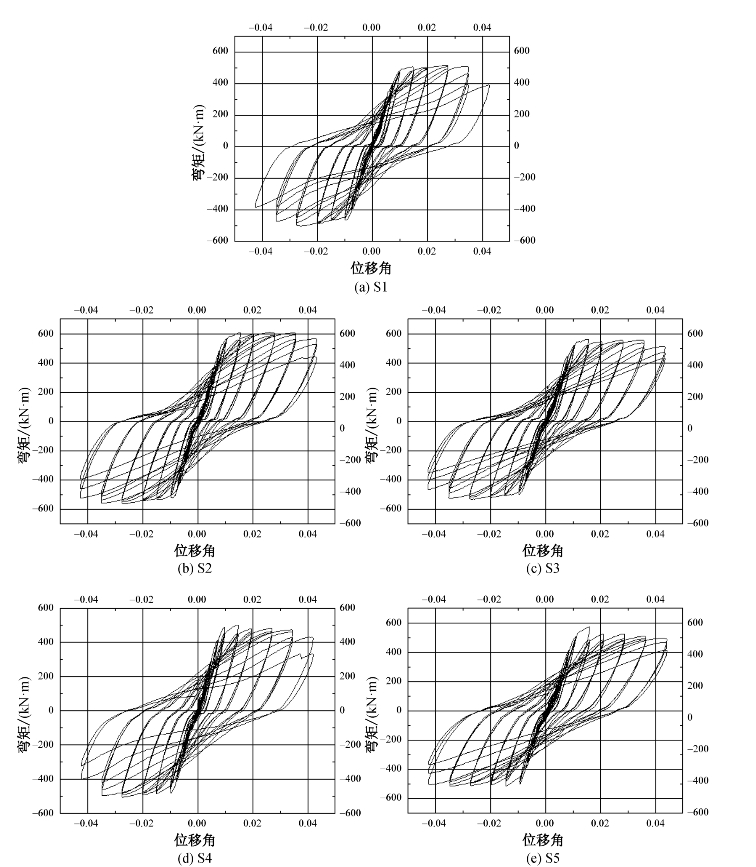

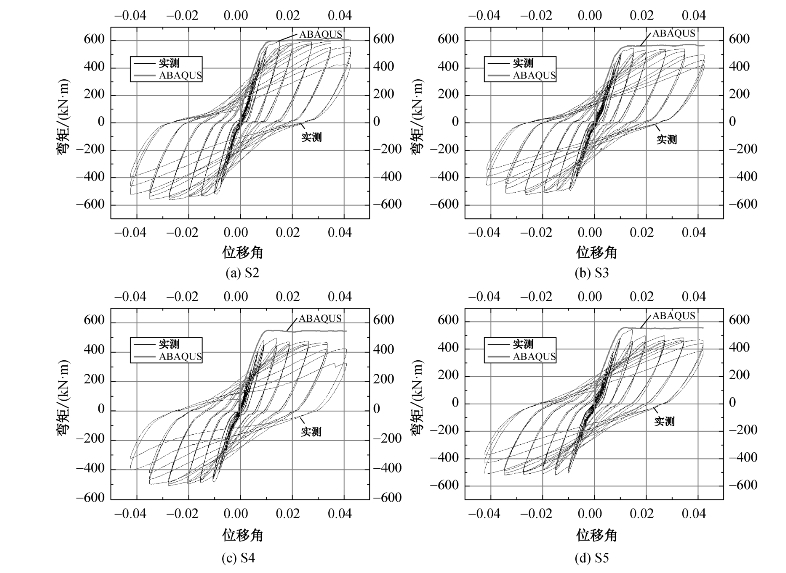

本次试验中各构件的滞回曲线采用弯矩-位移角曲线的形式表达,如图4-47所示。弯矩为作动器测得的荷载值与上下柱端铰的距离之乘积,位移角为作动器测得的加载端位移与上下柱端铰的距离之商。

图4-47 试件滞回曲线

由试件的滞回曲线可知:

在加载初期,现浇对比试件S1表现出较好的线弹性性质,耗能极小。随着加载位移增大,裂缝逐渐展开,残余变形变大,逐步出现梭形滞回环的迹象。从加载开始到加载至2%位移角这一级,可以看到各级三次循环的曲线重合度很高,说明构件的恢复能力很强,加载到4.25%这一级时,曲线的捏缩效应明显,呈现出一定的反S形,下部纵筋出现明显的压曲和滑移现象,并且循环只加载了一次,荷载便下降到峰值荷载的80%,达到破坏。总体来说,试件S1作为现浇节点,其滞回曲线非常饱满,耗能较好。

试件S2和试件S3为新型锚固与附加钢筋搭接混合连接,从滞回曲线来看,其形状较为接近,但是可以看出试件S2的屈服荷载和极限荷载都明显高于S3构件。S2和S3两个试件的曲线与试件S1的曲线大致相似,在位移角为1.5%的这一级出现屈服平台,并且曲线开始出现捏缩效应,呈现为弓形;但是直到3.5%位移角这一级,恢复性能才开始出现明显的下降,说明试件S2和试件S3的恢复性能都优于试件S1;在4.25%位移角这一级,两个构件都循环加载了三次,荷载才出现明显的下降,说明对于大位移加载的承受能力来说,试件S2和试件S3都强于试件S1。

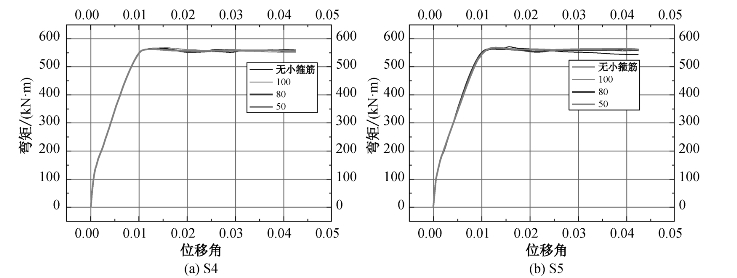

试件S4和试件S5为新型部分高强筋预制装配式框架梁柱连接,从滞回曲线来看,两个试件大致相似,但是可以看出S5的滞回能力强于S4,试件S4在4.25%位移角第一次循环时,滞回曲线开始呈现反S形,第二次循环加载后,滞回曲线接近Z形,此时荷载大幅下降,构件破坏;试件S5在4.25%位移角加载循环三次的滞回环均为弓形,耗能能力良好,但第三次加载的荷载下降明显,认为试件S5破坏。S4和S5两个试件相较于试件S1来说,屈服荷载和极限荷载值也相差不多,滞回曲线大致相似,但试件S4和试件S5在4.25%位移角捏缩现象好于试件S1,并且试件S4和试件S5的滞回能力和大位移荷载的承受能力强于试件S1。

(2)骨架曲线

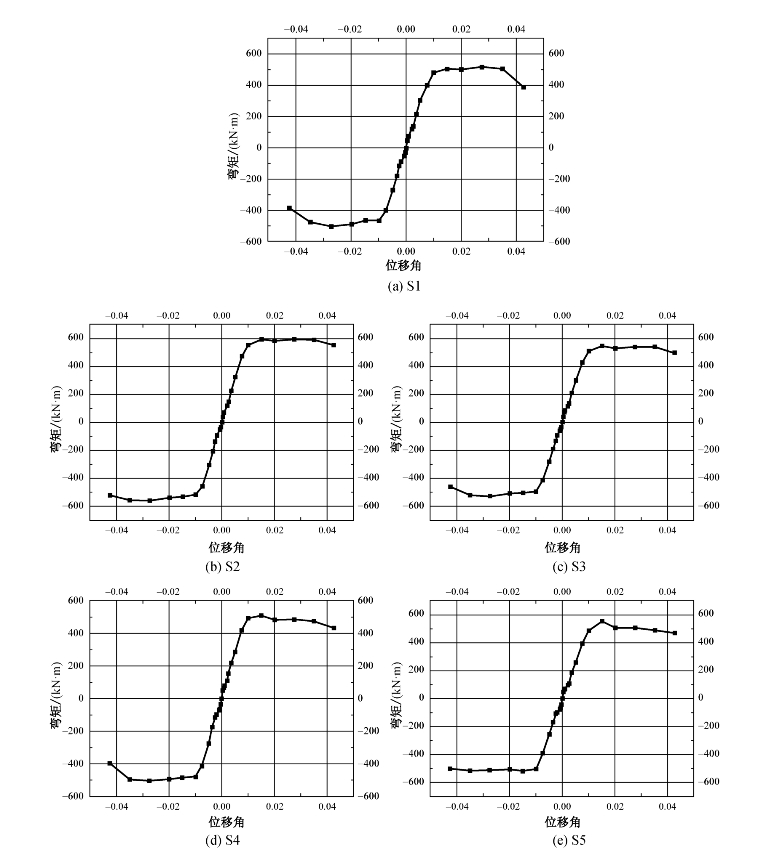

五个试件的骨架曲线如图4-48所示。(https://www.daowen.com)

由五个试件的骨架曲线可知:

现浇试件S1为典型的现浇构件骨架曲线,经过了弹性—屈服—极限—破坏的过程,从屈服到极限破坏有着较长的发展过程,延性较好。

试件S2和S3骨架曲线形状与试件S1很像,但屈服强度和极限强度值都高于试件S1,其稳定的屈服平台也比试件S1要长,并且在大位移加载下骨架曲线下降缓慢,表现出很好的承载能力和延性,有利于抗震。试件S2屈服平台上不同点的弯矩值比试件S3相应的弯矩值高5%~10%,说明试件S2下部较大的钢筋确实提高了试件的抗弯强度。

试件S4和S5的骨架曲线总体形状与现浇构件类似,但是现浇试件S1的屈服平台发展趋势是先略微上升再突然下降,而试件S4和S5的屈服平台大体上均是呈略微下降的趋势。除了试件S4负方向的骨架曲线在4.25%位移角时大幅度下降,试件S4正方向曲线和试件S5骨架曲线在4.25%位移角时均较为平缓,可以认为部分高强筋预制梁柱连接试件在大位移下具有更好的承载能力和延性,有利于抗震。

图4-48 试件骨架曲线

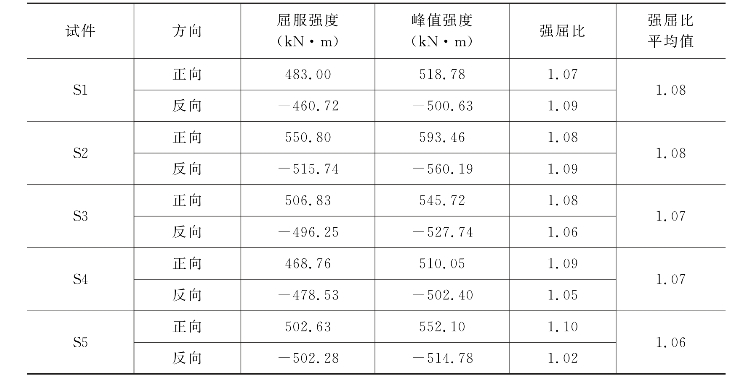

(3)强度和延性

本试验采用等面积法确定试件的屈服点,即等效的二折线与原曲线围合的面积相等,原曲线上与等效二折线的转折点相对应的点被认为是试件屈服点,从而确定试件的屈服位移和屈服强度。

五个试件的屈服强度、峰值强度等相关数据见表4-12。从试验结果来看,预制试件S2、S3、S4和S5的正、反方向屈服强度平均值比现浇试件S1分别提高了13.0%、6.3%、0.6%和6.5%;预制试件S2、S3和S5正、反方向峰值强度平均值比现浇试件S1分别提高了1.3%、5.3%和4.6%,而试件S4比现浇试件S1降低了0.7%。除了试件S4的峰值强度与现浇试件S1基本相当,其他预制试件的屈服强度和峰值强度相对于试件S1均有一定程度的提高,说明从构件强度上来说,预制构件均不弱于现浇构件。从强屈比来看,预制构件也与现浇构件相差无几,具有相对较高的强度安全储备。预制试件S2的强度相对于现浇试件提高较多,预制试件S3的强度并不低于现浇试件,说明从强度上来说,附加U形钢筋可有效提高节点承载力,在设计时,应该计算在内,还可以节省材料,使设计更加合理。

表4-12 试件强度

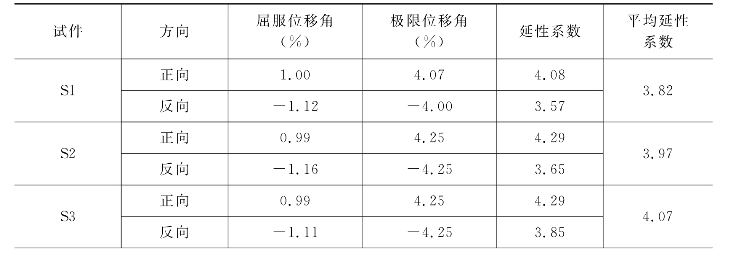

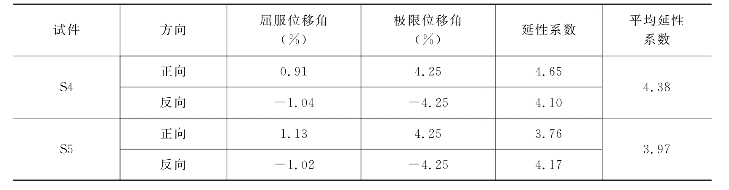

本试验中以位移角作为依据进行加载控制,故采用位移角延性系数进行试件延性特性的分析。极限位移角δu采用荷载下降至峰值荷载80%所对应的位移角,屈服位移角仍采用等面积法确定,试件的延性系数见表4-13。

表4-13 试件延性系数

续表4-13

从表中数据可知,所有试件的延性系数基本接近于4,说明五个试件在低周反复荷载作用下均属于延性破坏,预制试件的位移角延性系数均高于现浇试件,在反复荷载作用下表现出更好的延性性能。除了试件S5,其他试件反向延性系数均比正向延性系数略小,这是由于由等面积法确定的反向屈服位移角略高造成的。

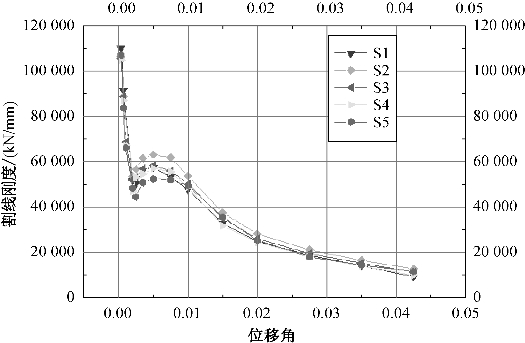

(4)刚度退化

提取所有试件每级加载的第一次循环的割线刚度作为该级位移角加载下的刚度,绘制于同一图中,如图4-49所示。现浇试件S1和预制试件S2、S3、S4、S5的初始刚度分别为110 323.3、106 303.5、105 764.2、105 047.0、107 138.7(kN/mm),现浇试件的初始刚度比预制试件略高,说明预制构件之间存在的拼缝确实削弱了预制试件整体的刚度,但程度非常小。试件开裂以后,现浇试件与预制试件的刚度基本无太大差别。0.25%至1%位移角加载的过程中受到了柱底铰支座摩擦的影响,暂不讨论。位移角大于1%以后,试件均开始屈服,试件S2的位移角大于其他试件,这是由于试件S2梁底纵筋以及附加钢筋的总配筋量略高,使得其在屈服以后的刚度相对于其他试件略高。部分高强筋连接节点试件由于采用高强钢筋,故梁底总配筋量相对较低,但从图4-49来看,其屈服以后的刚度与现浇试件几乎一样,说明高强筋节点试件梁端键槽内小型箍筋的加强作用在一定程度上有助于提高试件在屈服阶段的刚度。位移角达到4.25%时,试件均达到破坏,而现浇试件S1刚度下降最多,刚度最低,说明在大位移角下,现浇试件破坏最严重。

图4-49 试件刚度比较

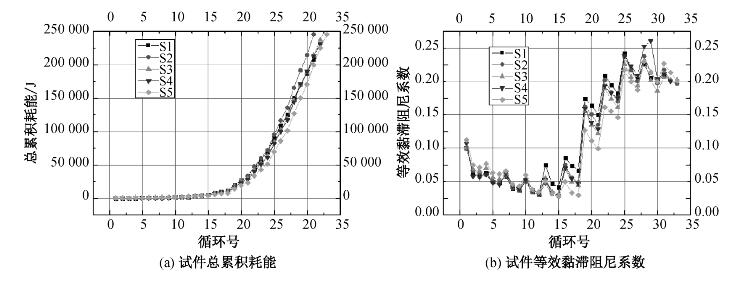

(5)耗能能力分析

试件的能量耗散能力以试件的累计耗能和等效黏滞阻尼系数来表示,试件的总累计耗能和等效黏滞阻尼系数见图4-50。

图4-50 试件耗能能力

由图4-50(a)可知,试件S2相对于其他试件累积耗能上升最快,破坏时,总的累积耗能也最大。试件S3和S4与现浇试件S1的累积耗能曲线几乎重合,与现浇试件的变化趋势最为接近,但由于循环加载的次数多于现浇试件S1,试件S3和S4最终累积耗能高于现浇试件。试件S5累积耗能曲线在上升的过程中低于其他试件,然而最终破坏时的累积耗能高于现浇试件S1和单层锚固的部分高强筋预制节点试件S4。总体来说,新型锚固与附加钢筋搭接混合连接试件的累积耗能最高,强于现浇试件和新型部分高强筋预制装配式框架梁柱连接试件;单层锚固的部分高强筋预制节点试件累积耗能不弱于现浇试件,但双层锚固的部分高强筋预制节点试件由于梁最底层纵筋配筋较少,使得其在加载过程中的累积耗能低于现浇试件,但当上层纵筋在试件接近破坏时,可以大幅提高累积耗能,使得最终的累积耗能强于现浇试件。

由图4-50(b)可知,从第16次循环到第27次循环(1%位移角到2.75%位移角)的范围,现浇试件S1的等效黏滞阻尼系数高于预制试件,说明在该范围内,现浇试件滞回曲线更加饱满,预制试件由于天然存在的拼缝等原因,等效黏滞阻尼系数确实相对较低,但程度较小。从第28次循环(3.5%位移角)开始,现浇试件S1滞回曲线捏缩效应开始变得明显,等效黏滞阻尼系数相对于预制试件开始渐渐降低,在第31次循环(4.25%位移角)时,现浇试件S1的等效黏滞阻尼系数仅比试件S3的等效黏滞阻尼系数高1%,基本可以认为最低,故除了试件S3,其他预制试件在大位移角加载阶段,等效黏滞阻尼系数均高于现浇试件,表现出更好的耗能能力。

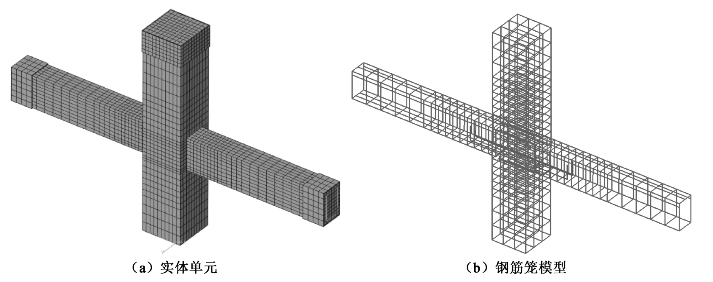

4)试验有限元分析

(1)有限元模型建立

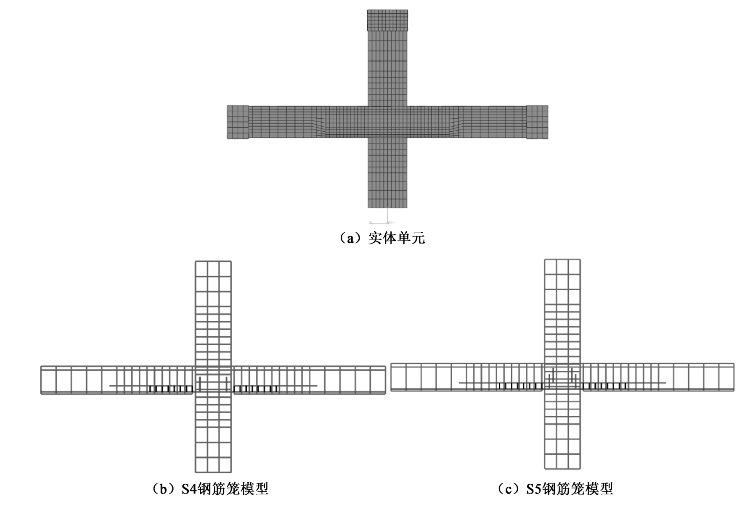

建立新型梁端底筋锚入式预制梁柱连接节点有限元模型的基本原则与4.3节相似,此处不再赘述,建立的有限元模型如图4-51和图4-52所示。

图4-51 试件S2和试件S3有限元模型

图4-52 试件S4和试件S5有限元模型

(2)计算结果分析比较

预制试件S2至S5的有限元单调弯矩-位移角曲线与实测滞回曲线如图4-53所示。从图中可以看到,有限元分析计算所得的弯矩-位移角曲线较好地包络了试验实测滞回曲线,计算的屈服位移角与实际屈服位移角较为接近,峰值弯矩值与试验实测值相比略高,但相差不大,试件S2、S3、S4、S5的有限元峰值荷载分别比实测值高3.6%、4.9%、10.7%和2.4%。事实上,由于循环退化效应的存在,反复荷载作用下钢筋混凝土构件滞回曲线的包络线确实会低于单调荷载下的荷载-变形曲线,故而说明有限元分析较好地反映了实际试件在水平荷载作用下的受力性能,进而可以了解相关抗震性能。

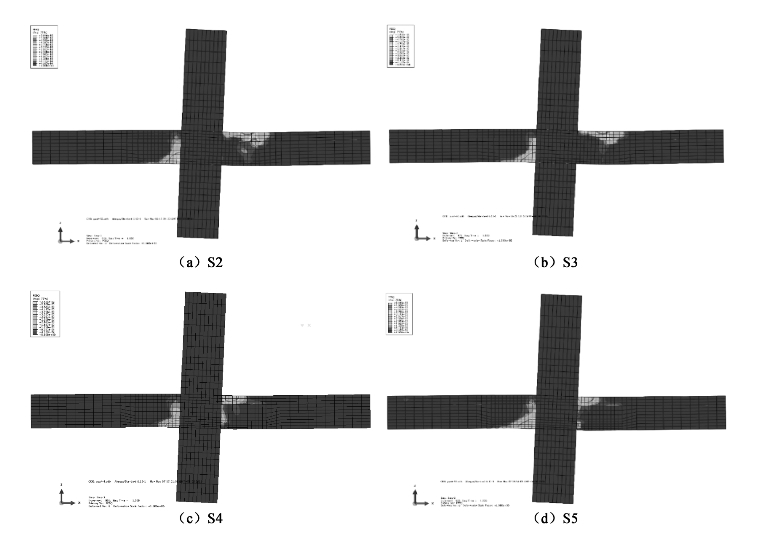

图4-53 曲线对比

构件的破坏形态以压缩等效塑性应变(Equivalent Plastic Strain,PEEQ)表示,压缩等效塑性应变PEEQ大于0表明混凝土材料发生了屈服,预制试件S2至S5在位移极限值下的PEEQ分布如图4-54所示,PEEQ指数越高图颜色越浅。从图中可知,各试件的等效塑性应变主要集中于梁端,表现为梁铰破坏机制,与试验结果较为接近。其中,新型锚固与附加钢筋搭接混合连接试件S2和S3梁上部破坏区域相对于新型部分高强筋预制装配式框架梁柱连接试件S4和S5更大,这是由于试件S2和S3在附加钢筋端部位置附近,梁下部配筋量存在突变造成的。

图4-54 试件等效塑性应变云图

5)参数变化分析

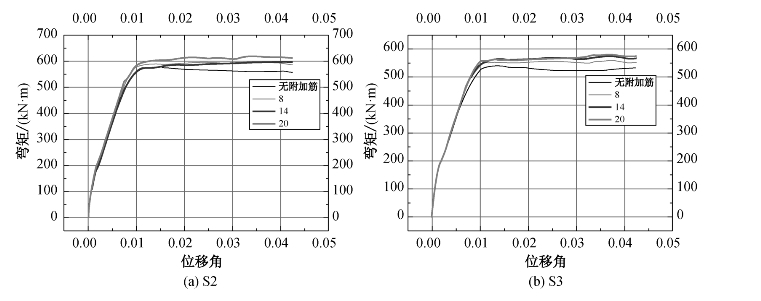

(1)新型锚固与附加钢筋搭接混合连接附加钢筋直径参数分析

图4-55 不同附加筋直径有限元计算对比

附加U形钢筋作为新型锚固与附加钢筋搭接混合连接的重要组成部分,其起到增强该连接抗震性能的作用。在设计该连接时,附加筋的规格往往依靠经验确定,具有一定的随意性。通过改变附加筋的直径,进行有限元分析计算,其他参数不变,结果如图4-55所示。从图中结果可知,附加U形钢筋对于试件屈服之前的性能影响很小。屈服以后,无附加U形钢筋或者附加U形钢筋直径过小(直径8 mm)会导致其承载能力随着位移角的增长而减少,从而影响大位移角下该连接节点的抗震性能。根据有限元计算结果,本文建议附加U形钢筋直径至少在14 mm以上。

(2)新型部分高强筋预制装配式框架梁柱连接小型箍筋间距参数分析

在新型部分高强筋预制装配式框架梁柱连接中,预制梁端键槽内增设小型箍筋用以加强梁端下部的混凝土受压承载能力是重要的措施,为了进一步探究该部位小型箍筋的影响,通过改变小型箍筋的间距,进行有限元分析计算,其他参数不变,结果如图4-56所示。从图中结果可知,小型箍筋间距对于新型部分高强筋预制装配式框架梁柱连接整体构件的宏观力学性能影响不大。但当不存在小型箍筋时,大位移角下的试件承载能力会有所下降,说明小型箍筋在一定程度上能够提高试件的抗震能力,在该连接形式中增设小型箍筋是必要的。从分析结果来看,小型箍筋的间距只要达到100 mm便可以起到作用,故本文建议新型部分高强筋预制装配式框架梁柱连接中小型箍筋的间距可取为100 mm。

图4-56 不同小型箍筋间距有限元计算对比

6)主要结论

通过五个足尺试件的低周反复荷载试验和有限元计算分析,可以得到以下结论:

①对于试件强度,预制构件均略高于现浇构件,采用“等弯矩”原则设计可以保证梁端底筋锚入式预制梁柱连接试件强度满足等同现浇的原则;从强屈比来看,预制构件也与现浇构件相差无几,具有相对较高的强度安全储备。预制试件在中小变形的情况下,强度退化比现浇试件更加明显,进入大变形以后(位移角大于2%),现浇试件强度退化系数相对于预制试件下降更大,说明预制试件更能维持构件的强度,安全性比现浇试件更高。包括现浇试件在内的五个试件在低周反复荷载作用下均属于延性破坏,预制试件的位移角延性系数均高于现浇试件,在反复荷载作用下表现出更好的延性性能。对于刚度,预制构件之间存在的拼缝确实削弱了预制试件整体的刚度,使得现浇试件的初始刚度比预制试件略高,但程度非常小。对于耗能能力,新型锚固与附加钢筋搭接混合连接试件的累积耗能最高,强于现浇试件和新型部分高强筋预制装配式框架梁柱连接试件,双层锚固的部分高强筋预制节点试件在加载过程中的累积耗能低于现浇试件,但试件接近破坏时,累积耗能大幅提高,最终的累积耗能强于现浇试件。

②根据有限元分析结果,新型锚固与附加钢筋搭接混合连接附加U形钢筋直径取值至少在14 mm以上,新型部分高强筋预制装配式框架梁柱小型箍筋的间距可取为100 mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。