综合检验焊接封闭箍筋约束全金属波纹管浆锚连接预制剪力墙连接节点、钢筋GDPS套筒灌浆连接、钢筋扣接连接预制剪力墙水平连接节点、预制剪力墙-连梁连接节点及预制剪力墙-楼板连接节点的整体性及抗震性能。

根据预制剪力墙竖向连接节点采用的具体技术,分为焊接封闭箍筋约束全金属波纹管浆锚连接(简称约束浆锚)子结构和钢筋GDPS套筒灌浆连接(简称GDPS连接)子结构模型两个系列试验。

1)约束浆锚子结构抗震性能研究

(1)模型设计

课题组对某试点工程全装配式剪力墙高层住宅结构进行了静力推覆分析和罕遇地震下的动力弹塑性时程分析。该工程底部四层采用现浇剪力墙结构,第五层起采用装配式剪力墙结构,因此第五层为该工程的关键楼层。静力推覆分析和研究结果表明:该结构的第五层的剪力墙应力较大,剪力墙破坏较为明显,计算得到的试点工程第五层装配式剪力墙混凝土部分受压损伤因子分布情况见图3-89。

图3-89 试点工程第五层剪力墙极限状态下混凝土损伤分布(约束浆锚子结构模型试验)

由试点工程结构第五层的剪力墙混凝土损伤因子分布情况可知:试点工程结构的Y方向剪力墙配置较多,结构Y方向剪力墙混凝土损伤因子相对较小;而X方向配置的剪力墙数量较少,所以试点工程结构中X方向布置的剪力墙混凝土损伤情况较为严重。因此试点工程在X方向配置的剪力墙成为该工程的关键。

根据以上混凝土损伤分布特点和试点工程结构X方向的剪力墙分布情况,选取了如图3-90所示的四片装配式剪力墙及其开间范围内的相应装配式叠合连梁和楼板,形成了改进型金属波纹管成孔浆锚连接装配式剪力墙的空间结构模型。

图3-90 试验墙体在整体结构中的位置(约束浆锚子结构模型试验)

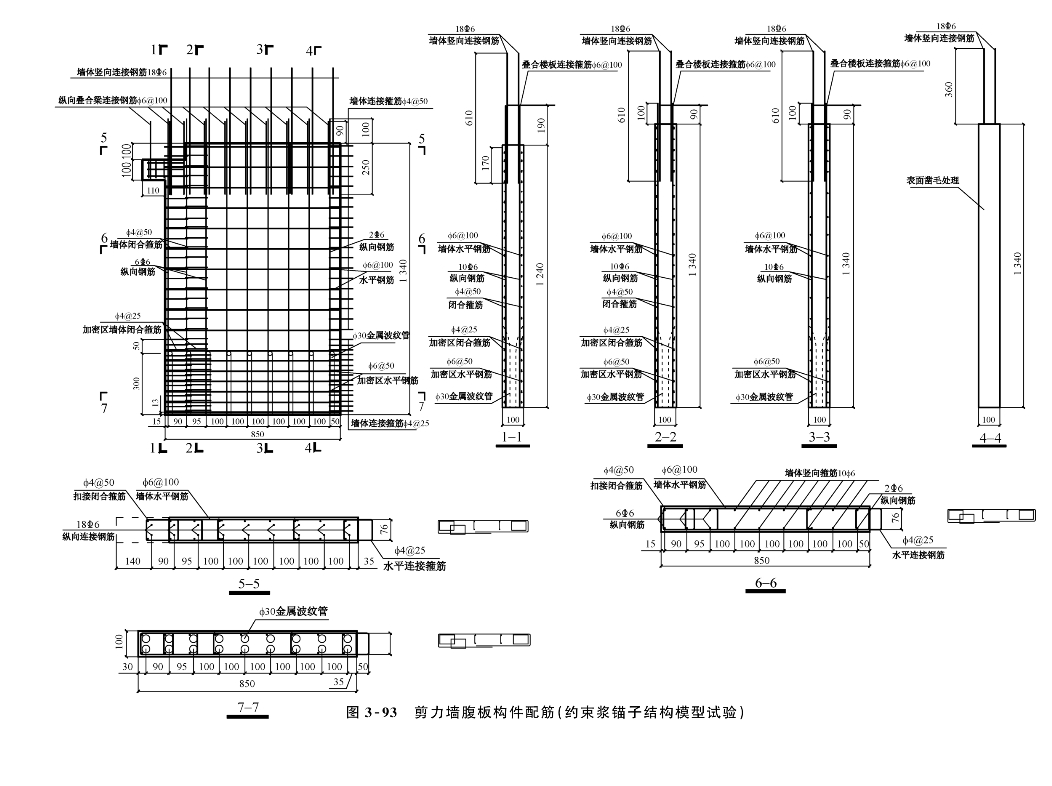

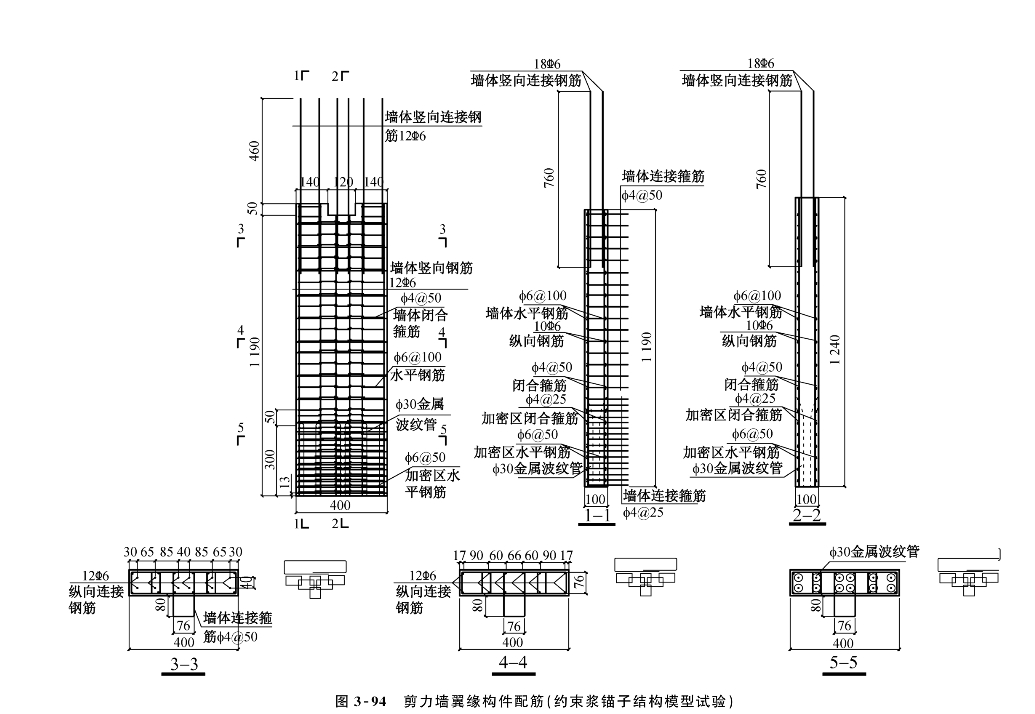

模型所需构件包括装配式墙体翼缘和腹板8对,装配式纵向叠合连梁4根,装配式横向叠合连梁8根,底座4块以及装配式叠合楼板6块。模型构件编号及配筋情况见表3-40。模型构件尺寸、配筋及拼装构造见图3-91~图3-97。

表3-40 构件编号及配筋表(约束浆锚子结构模型试验)

续表3-40

图3-91 叠合连梁配筋(约束浆锚子结构模型试验)

图3-92 叠合楼板配筋(约束浆锚子结构模型试验)

图3-95 底座构件配筋(约束浆锚子结构模型试验)

图3-96 模型拼装节点示意图(约束浆锚子结构模型试验)

图3-97 模型制作过程(约束浆锚子结构模型试验)

模型制作用钢筋力学性能数据见表3-41。

表3-41 钢筋力学性能数据(约束浆锚子结构模型试验)

续表3-41

模型中的装配式墙体、叠合连梁构件以及后浇混凝土强度均为C35,装配式叠合楼板的下层预制板所采用混凝土强度等级为C40。实测混凝土立方体试块抗压强度标准值为:楼板41.42 MPa、连梁35.67 MPa、剪力墙35.66 MPa、后浇带34.64 MPa。

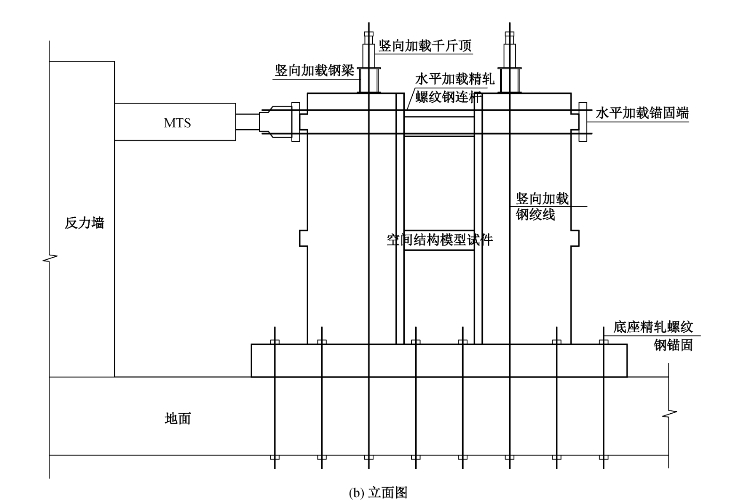

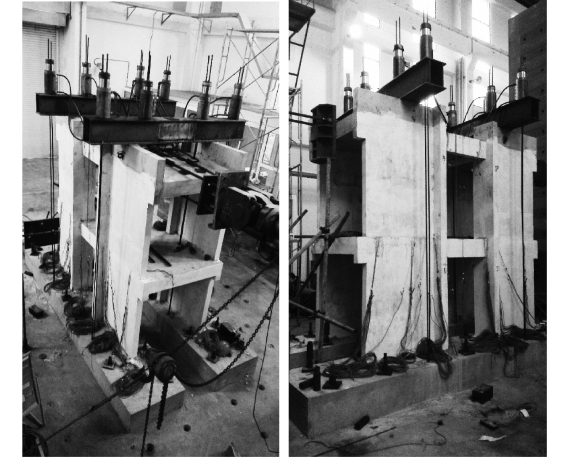

(2)试验加载方案

空间结构模型的低周反复加载装置简图及加载装置现场照片如图3-98~图3-99所示。试验构件底部锚固于实验室地面,采用直径32 mm精轧螺纹钢筋预张拉的方法对构件底座施加轴向压力,通过构件底面与实验室地面的摩擦力限制构件的水平滑移,每根精轧螺纹钢筋施加的竖向压力为250 kN,构件底座共计设置24根精轧螺纹钢筋,施加的总竖向压力为6 000 kN,竖向压力所产生的摩擦力能够完全抵消水平荷载,有效限制试验构件底座和实验室地面之间的相对滑移。试验构件顶部采用千斤顶和钢绞线施加竖向压力,试验构件各墙肢的竖向压力轴压比为0.24,采用八台600 kN千斤顶并联同步加载,对整个试验构件施加2 400 kN竖向压力。

图3-98 加载装置示意图(约束浆锚子结构模型试验)

图3-99 加载装置实物图(约束浆锚子结构模型试验)

开展低周反复荷载加载试验,试验加载分为力控制加载和位移控制加载两个阶段,构件屈服前采用力控制加载,力控制加载每级荷载循环1次;构件屈服后进入位移控制加载,位移控制加载时每级循环3次,直至试件承载力下降至极限承载力的85%以下或试件变形太大而不适于继续加载为止。

(3)试验现象

空间结构模型包含较多的墙体、连梁和楼板构件,试验构件的墙体水平编号如图3-100所示,墙体竖向编号按照楼层表示,连梁的编号按照连梁两端所连墙体编号和楼层数进行。

图3-100 构件编号(约束浆锚子结构模型试验)

①力控制阶段

试验加载初期,试验构件无明显现象,构件处于完全弹性状态,直至加载至±200 kN,试验构件开始出现明显的可观测现象,之后的试验主要现象如下,其中正向荷载为推力,负向荷载为拉力:

水平荷载±200 kN:水平荷载加载至+200 kN,部分装配式剪力墙墙肢拼缝出现了较小的相对滑移,其中B墙肢水平滑移量为0.011 mm,C墙肢水平滑移量为0.059 mm,相对滑移非常小,可以忽略,而A、D墙肢并未出现相对滑移。除滑移外无其他明显现象。水平荷载加载至-200 kN,C墙肢腹板外边缘底部出现拼缝开裂,而其他墙肢无明显开裂现象,这表明C墙肢底层坐浆层已经部分出现粘结失效。

水平荷载±250 kN:水平荷载加载至+250 kN,剪力墙墙体尚未出现可见裂缝;A、B、C、D四墙肢的水平相对滑移均较200 kN时有所增加,除C墙肢外,其余墙肢的水平相对滑移量均未超过0.1 mm,而C墙肢的拼缝相对滑移量为0.11 mm。C墙肢因构件制作偏差导致的接缝初始缺陷和竖向荷载在四墙肢的分布不均匀等原因,较早地出现了界面粘结失效,从而导致了C墙肢的接缝界面相对滑移量大于其他墙肢。水平荷载加载至-250 kN,A—C一层连梁和B—D一层连梁在梁端拼缝位置出现了裂缝,裂缝宽度约0.02 mm,此时连梁的纵向钢筋最大应变为0.001,连梁尚未屈服。

水平荷载±300 kN:水平荷载加载至+300 kN,MTS测得的荷载-位移关系曲线仍为线性关系,试验构件仍然处于弹性阶段,B墙肢出现第一条水平裂缝,裂缝宽度约0.02 mm,长度约23 cm,裂缝为水平裂缝,裂缝位置距离剪力墙底部拼缝位置超过40 cm,处于剪力墙浆锚区边缘;其余墙肢未出现可见裂缝。C墙肢装配式拼缝的水平相对滑移量为0.129 mm,其余墙肢的装配式接缝水平界面相对滑移量均未超过0.1 mm。水平荷载加载至-300 kN,各墙肢均未出现新增可见裂缝;空间结构模型的荷载-位移曲线仍然为线性关系;C墙肢的拼缝水平相对滑移量为0.102 mm,其余各墙肢的装配式拼缝水平相对滑移量仍然未超过0.1 mm。

水平荷载±350 kN:水平荷载加载至±350 kN时,空间结构模型的墙肢没有明显现象;A—C一层连梁和B—D一层连梁的梁端接缝位置出现多条竖向裂缝,裂缝宽度从0.02 mm到0.04 mm不等,裂缝长度从80 mm到280 mm不等,此时测得的连梁纵向钢筋应变均未超过0.002,最大达到0.001 821,此时连梁尚未屈服但已经接近屈服状态。MTS测得的荷载-位移曲线中构件的刚度未出现明显的退化,整体结构仍处于弹性阶段。

水平荷载±400 kN:水平荷载加载至+400 kN,A—C一层连梁和B—D一层连梁的梁端拼缝截面处的裂缝继续发展;A墙肢腹板未出现任何可见裂缝,B墙肢腹板位置新出现4条水平裂缝,裂缝长度约10 cm,裂缝宽度约0.02 mm,之前出现的旧裂缝继续扩展,新出现的裂缝位置均在距离预制拼缝底部50 cm之内,位于浆锚区段边缘。水平荷载加载至-400 kN,C、D两墙肢腹板内出现第一条水平裂缝,裂缝长度约10 cm,裂缝位于距离预制装配式拼缝底部40~50 cm范围内,处于钢筋浆锚区段边缘。装配式剪力墙墙肢裂缝首先出现在浆锚区段边缘,说明浆锚区段内的墙体性能得到加强,而浆锚区段边缘是墙体性能的薄弱部位,容易较早开裂。C墙肢的装配式拼缝水平相对滑移量达到0.198 mm,其他墙肢的水平相对滑移量仍未超过0.1 mm。

水平荷载±450 kN:水平荷载加载至+450 kN,B墙肢腹板内的裂缝开始出现明显的倾斜发展趋势,B剪力墙墙肢开始由弯曲破坏向弯剪破坏发展;A墙肢仍未出现可见裂缝。此时连梁裂缝继续开展,A—C一层连梁的纵向钢筋应变达到0.002 037,一层连梁已经屈服;MTS测得的荷载-位移曲线开始表现出一定的结构刚度退化。水平荷载加载至-450 kN,D墙肢的一层剪力墙腹板内出现一条明显的倾斜裂缝,C墙肢腹板内的裂缝没有明显发展。构件整体的裂缝发展表现为B、D墙肢裂缝发展较快,而A、C墙肢无新裂缝;A、C墙肢的相对滑移量此时分别达到0.19 mm和0.232 mm,而B、D墙肢的相对滑移量最大为0.07 mm,未超过0.1 mm;A、C墙肢和B、D墙肢存在明显的受力不均,说明结构构件存在一定的尺寸偏差或加载千斤顶存在一定的竖向荷载加载不均匀,致使B、D墙肢承受的竖向荷载较大,从而造成B、D剪力墙的相对滑移量较小而裂缝能够均匀和快速地向墙板内发展,A、C剪力墙因相对滑移量较大而主要变形集中在拼缝位置,而装配式墙肢的开裂破坏较少。

水平荷载±500 kN:水平荷载加载至+500 kN,A、D墙肢腹板内均出现了可见裂缝,其中,A墙肢腹板内出现第一条裂缝,裂缝高度距离坐浆层底部50 cm,位于浆锚区边缘,长度约25 cm;B墙肢除腹板内斜向裂缝进一步扩展,在距离墙肢坐浆层100~120 cm范围内出现两条新水平裂缝,裂缝长度约10 cm。相对滑移量仍然为A、C墙肢的相对滑移量大于B、D墙肢的相对滑移量,A、C墙肢的相对滑移量分别为0.09 mm和0.158 mm,B、D墙肢的相对滑移量分别为0.078 mm和0.009 mm。此时各墙肢一层剪力墙纵向钢筋最大应变量均已超过0.002,墙肢纵向钢筋屈服。水平荷载加载至-500 kN,C墙肢腹板内的裂缝仅有一条沿水平方向扩展了约20 cm,其余裂缝没有明显扩展;相对C墙肢,D墙肢的裂缝扩展更为明显,扩展长度较长,其裂缝出现明显的倾斜发展趋势;此时A、C墙肢的相对滑移量达到0.23 mm和0.67 mm,明显大于B、D墙肢的0.079 mm和0.014 mm。A、C墙肢出现了较大的相对滑移但裂缝发展较少,而B、D墙肢的相对滑移量较小而裂缝发展较为明显,表明空间结构模型存在一定的尺寸偏差,此外,由于试验采用八台千斤顶串联同步加载竖向力,虽然经过严格的标定,但仍然可能由于安装偏差而造成八台千斤顶的竖向力分布不均,从而造成各墙肢承受的竖向力出现差别。MTS所测得的荷载-位移曲线开始出现较为明显的结构刚度退化,因此认为此时构件已经进入屈服阶段,MTS测得的顶点最大位移为18 mm。

②位移控制阶段

试验力控制加载阶段最后通过MTS测得的结构顶点屈服位移为18 mm。MTS测得的力加载阶段荷载-位移滞回曲线存在较大的捏缩现象,滞回环呈Z形,表明MTS加载端部与构件之间存在较大的相对滑移。为了试验测试的精确,位移控制加载阶段的每级位移加载幅值定为5 mm。每级位移荷载往返循环三次,首次加载至正反向峰值位移时,保持位移不变并持续5 min,观察空间结构模型的裂缝开展及破坏情况,之后两次循环通过MTS测得的结构荷载-位移滞回曲线观察试验现象及构件受力变化,加载至峰值位移时不再暂停。

水平位移±23 mm:第一次循环加载至+23 mm,A墙肢出现两条新裂缝,一条为水平裂缝,距离预制装配式拼缝坐浆层底部30 cm位置,处于浆锚区域内,另外一条为倾斜弯剪裂缝,裂缝初始位置距坐浆层底部约63 cm位置,裂缝倾斜向下发展。B墙肢出现新裂缝数量多于A墙肢,共出现5条新裂缝,新裂缝的出现位置均在浆锚区域以上。A、B墙肢原有旧裂缝继续倾斜向下扩展,但B墙肢的旧有裂缝扩展程度大于A墙肢,表明B墙肢受力仍然大于A墙。C墙肢此时处于翼缘受拉状态,在剪力墙翼缘部位浆锚区域内出现水平裂缝,裂缝延伸至剪力墙腹板内之后倾斜向下发展,其宽度较小,长度约30 cm;D墙肢未出现裂缝。一层连梁的梁端裂缝继续扩展,裂缝宽度达到0.4 mm,并有新的竖向裂缝出现。

第一次循环加载至-23 mm,A、B两墙肢无新裂缝出现,C墙肢腹板边缘部位的浆锚区域内出现三条新增水平裂缝,原有旧裂缝继续扩展,并出现倾斜方向发展的趋势。D墙肢无新出现裂缝,原有裂缝继续沿倾斜方向发展。

水平位移±28 mm:第一次循环加载至+28 mm,A、B墙肢内无新增裂缝,旧有裂缝继续沿倾斜方向向下扩展,但A墙肢的裂缝扩展程度明显低于B墙肢;C、D两墙肢在翼缘部的旧有裂缝继续沿倾斜方向向下扩展,C墙肢在墙肢翼缘部位的浆锚区域之外出现了新的水平裂缝,裂缝倾斜向下发展并扩展至剪力墙腹板内,D墙肢在墙肢翼缘部位浆锚区域内出现三条水平裂缝,其中仅有一条倾斜向下扩展至墙肢腹板内;对比C、D墙肢的裂缝发展,C墙肢的裂缝扩展程度明显大于D墙肢。第一次循环加载至-28 mm,A墙肢出现一条新增裂缝,裂缝以水平裂缝的形式在剪力墙翼缘内出现,并扩展至A墙肢的剪力墙腹板内,进入腹板内之后倾斜向下扩展;B墙肢翼缘部位未见明显的新增裂缝。C墙肢腹板部位浆锚区域以上出现两条新增裂缝,其他原有裂缝继续扩展,并开始出现倾斜向下的发展趋势,但倾斜程度并不明显;D墙肢腹板内距离底座高度约25 cm位置出现一条新水平裂缝,其余原有裂缝的扩展程度较小,D墙肢的裂缝扩展程度不如C墙肢。此时MTS测得的结构荷载-位移滞回曲线表明,正向加载时的结构反力明显大于反向加载时的结构反力,正向反力达到830 kN,而反向反力仅有609 kN,说明MTS加载端部与结构构件的连接部位连接不牢,随着荷载的增大连接缝隙增大从而出现了较大的相对滑移,致使结构正反向受力出现了较大偏差。因此决定下一级加载时,正向位移为33 mm而反向调整为38 mm。

水平位移+33 mm和-38 mm:第一次循环加载至+33 mm,A墙肢腹板内的裂缝仍然没有明显的新增裂缝或裂缝长度扩展,而另一侧的B墙肢开裂较为全面,正向加载裂缝已近乎遍布整个墙肢腹板,部分原有正向加载裂缝已扩展至墙体底部坐浆层位置或竖向后浇墙体位置。C墙肢的翼缘部位出现两条新水平裂缝,裂缝延伸至墙体腹板并继续沿倾斜方向向下发展,新裂缝的扩展程度较小,其长度约为25 cm,仅在后浇剪力墙墙体内扩展,未扩展至预制剪力墙墙板内。D墙肢的正向裂缝开裂程度要大于C墙肢,D墙肢的翼缘墙体内新出现一条水平裂缝,长度约20 cm,裂缝扩展至剪力墙腹板的后浇墙体内,但并未扩展进入预制装配式腹板墙体内;原有裂缝继续扩展,其中两条裂缝扩展进入预制装配式剪力墙的腹板构件内。第一次循环加载至-38 mm,A墙肢出现较多的新裂缝,原有裂缝扩展程度较大,共新增两条倾斜裂缝,裂缝初始位置位于A墙肢翼缘部位距离墙底坐浆层约50~70 cm位置,倾斜向下扩展超出后浇剪力墙区域,并继续扩展进入预制剪力墙腹板构件内,之后裂缝继续倾斜向下发展,并终止于接近墙体底部位置。与A墙肢位于同一侧的B墙肢裂缝扩展程度不如A墙肢明显,所有裂缝均未超出B墙肢后浇剪力墙区域。C墙肢顶部出现较多的新裂缝,裂缝所在位置接近空间结构模型的一层楼板,距离空间结构模型底层拼缝约1~1.4 m,裂缝水平延伸约20 cm后开始倾斜向下发展,其中一条裂缝的扩展程度较大,沿倾斜方向扩展长度约1 m;其他原有反向加载裂缝也有了较大程度的扩展,多条裂缝的扩展长度超过1 m,多数反向加载裂缝扩展至墙体底部或剪力墙后浇区域。D墙肢的裂缝扩展规律与C墙肢的相似,在距离底部拼缝约1 m高度的位置出现新裂缝,裂缝沿倾斜向下扩展,扩展长度约1.1 m,直接由预制剪力墙腹板构件扩展至剪力墙后浇区域内,其余原有裂缝也已扩展至接近墙体底部的位置,此时最大裂缝宽度接近1.0 mm。各墙肢的腹板外侧底部混凝土开始出现剥落。

水平位移+38 mm和-43 mm:第一次循环加载至+38 mm,A墙肢裂缝新增和扩展现象较少,其裂缝分布数量和分布范围均不如B墙肢,B墙肢整个墙体内的裂缝继续扩展。C、D两墙肢无新增裂缝,原有裂缝继续扩展。连梁继续发生开裂变形,连梁的开裂破坏集中在两端部位,并有混凝土压碎剥落现象,此时连梁两端已经形成塑性铰。第一次循环加载至-43 m,A墙肢接近一层楼板位置出现新裂缝,裂缝起点位于A墙肢翼缘部位并距离底部拼缝约1.2 m,裂缝沿斜向向下发展,扩展程度非常明显,一直向下扩展至距离底部拼缝约30 cm位置。B墙肢的裂缝发展规律与A墙肢类似,裂缝起点位于B墙肢翼缘部分距离底部坐浆层约1.25 m的位置,裂缝倾斜向下发展,并在扩展超出后浇剪力墙区域后继续在预制剪力墙腹板构件内扩展,裂缝最终扩展至距离底部坐浆层约30 cm位置。C墙肢的裂缝长度和裂缝宽度继续扩展,部分裂缝的扩展已经进入后浇剪力墙区域。D墙肢在距离墙体底部拼缝约1.3 m的高度位置出现集中裂缝,裂缝倾斜向下发展,扩展长度约70 cm。各墙肢腹板底部的混凝土剥落现象继续加剧。

水平位移+43 mm和-48 mm:第一次循环加载至+43 mm,A、B墙肢腹板内未出现新增裂缝,仅在原有裂缝基础上继续扩展,裂缝宽度继续增大。C、D两墙肢内的原有裂缝继续扩展,其宽度和长度继续增大,其中C墙肢出现一条新的独立弯剪斜裂缝,裂缝起点位于预制装配式腹板构件和后浇墙体的交接部位距离墙底坐浆层约1 m高度的位置,裂缝沿60°角倾斜向下发展,终止于预制装配式腹板构件中部浆锚区域边缘,距离墙体底部坐浆层约50 cm。第一次循环加载至-48 mm,各墙肢裂缝均无新增裂缝,说明墙体已完全开裂,各墙肢仅在原有裂缝基础上不断扩大延伸。各墙肢腹板底部混凝土均出现压碎剥落。DH3816应变仪的大部分应变片已经失效,由于水平位移较大且墙体开裂已经较为完全,出于安全考虑,撤走全部百分表和位移计并取消裂缝观测。

水平位移+48 mm和-53 mm:加载时各墙肢腹板边缘的混凝土及连梁端部混凝土严重剥落,不断地出现混凝土掉落并传出清脆的混凝土剥离声音,进行反向加载时墙体内传出钢筋拉断的声音,MTS测得的构件荷载-位移滞回曲线显示结构所能承受的荷载开始出现较快的下降。

水平位移+53 mm和-58 mm:当第一次循环加载+53 mm时,MTS测得的结构反力为789 kN,已经低于结构最大反力的85%,空间结构模型的各墙肢和连梁混凝土继续压碎崩落,此时,认为结构已经完全破坏。在完成第一次循环-58 mm加载后试验完全结束。整个加载过程中改进型金属波纹管成孔钢筋浆锚连接预制装配式剪力墙空间结构模型未出现平面外失稳的问题。

模型裂缝分布形态见图3-101~图3-104。

图3-101 墙肢外面裂缝分布情况(约束浆锚子结构模型试验)

图3-102 墙肢内面裂缝分布情况(约束浆锚子结构模型试验)

图3-103 A—C连梁裂缝分布情况(约束浆锚子结构模型试验)

图3-104 叠合楼板拼缝顶面集中裂缝(约束浆锚子结构模型试验)

(4)试验结果分析

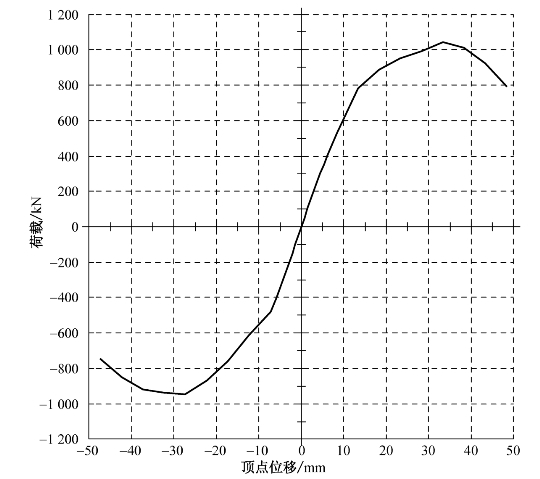

模型的荷载-位移滞回曲线如图3-105所示,具有以下特点:

①空间结构模型的荷载-位移曲线随着荷载的增大呈现出明显的弹塑性变化,可分为三个阶段:弹性阶段、弹塑性刚度退化阶段和强度退化阶段。

图3-105 滞回曲线(约束浆锚子结构模型试验)

②在试验构件开裂前,结构的滞回环面积很小,骨架曲线中荷载和位移基本呈线性关系,在往复荷载作用下,刚度退化不明显,残余变形很小,结构基本处于弹性工作阶段。

③空间结构模型加载至300 kN时,部分墙体坐浆层出现开裂,连梁出现较多裂缝并且连梁纵向钢筋开始屈服,从此时开始空间结构模型的滞回环面积开始增大,结构的耗能能力开始增强,表明连梁的屈服较早,起到了第一道抗震耗能的作用。

④在试验构件开裂后至位移加载阶段前,空间结构模型的滞回环面积有所增大,但增大幅度较小。空间结构模型的荷载-位移滞回曲线在加载段近似保持直线,未出现明显的刚度退化,可以判断出空间结构模型仍然处于弹性阶段,空间结构模型的滞回环在此阶段逐渐出现反S形发展趋势。

⑤试验进入位移控制加载阶段后,空间结构模型出现了较为明显的刚度退化现象,并随着荷载的增大而刚度退化现象逐渐明显,空间结构模型在卸载后存在较大的残余变形,表明空间结构模型的塑性逐渐明显。随着加载的进行,空间结构模型的荷载-位移滞回环所围面积逐渐增大。试验结构的滞回环形状呈较窄的梭形和反S形的复合形状,存在捏拢现象。

⑥空间结构模型进入荷载下降段后,滞回环仍然为梭形和反S形的复合形状,且滞回环面积有所增大,存在一定的捏缩现象,但捏拢程度并不明显,表明结构进入承载力下降段后仍然具有较好的变形能力和耗能能力。

⑦加载最后一级:MTS缸体位移为正向53 mm反向58 mm位移时,由于结构墙肢边缘的混凝土破坏和钢筋拉断,结构的承载力低于最大承载力的85%,此时认为试验构件破坏,然而该级加载得到的构件滞回环呈梭形和反S形的复合形状,说明空间结构模型在破坏阶段仍然具有一定的耗能性能。

模型的骨架曲线如图3-106所示,其具有以下特点:

图3-106 骨架曲线(约束浆锚子结构模型试验)

①空间结构模型的荷载-位移骨架曲线可以分为三个阶段:弹性阶段、弹塑性刚度退化阶段和强度退化阶段。

②空间结构模型在力控制加载阶段,构件的荷载-位移骨架曲线基本处于弹性阶段。虽然加载至300 kN时部分墙体坐浆层和空间结构模型的连梁开始逐渐开裂,空间结构模型的纵向钢筋开始屈服,但空间结构模型整体的荷载-位移骨架曲线并未出现明显的加载刚度降低,空间结构模型的荷载-位移骨架曲线仍然在弹性阶段。结合图3-105中的荷载-位移滞回曲线可知,加载至300 kN以后空间结构的荷载-位移滞回曲线的滞回环面积开始逐渐增大,表明连梁的开裂和连梁纵向钢筋的屈服起到了第一道抗震防线的作用,较早的屈服耗能,且未对空间结构模型整体的力学性能产生明显影响。

③试验结构进入位移控制加载阶段后,剪力墙构件和连梁不断开裂和结构内钢筋的逐渐屈服,试验构件的刚度开始逐渐出现较为明显的刚度退化,结构的骨架曲线表现出较为明显的弹塑性特性。

④当加载至MTS的缸体正向位移为43 mm时,空间结构模型的荷载-位移骨架曲线出现反力峰值点,最大荷载达到1 042.5 kN。峰值点过后,随着结构的连梁和墙肢的混凝土的损伤累积,结构的反力逐渐降低,加载至最后阶段时墙体的纵向连接钢筋拉断,该阶段为构件的破坏阶段。

⑤空间结构模型的荷载-位移骨架的弹性阶段在骨架曲线中所占比例较大,结构在弹性阶段的刚度和屈服荷载均较大;空间结构模型的荷载-位移骨架曲线表现出了较为明显的弹塑性刚度退化,空间结构模型的弹塑性刚度退化阶段在骨架曲线中占有一定的比重;空间结构模型的强度退化阶段相对较短,表明结构在极限荷载后的延性性能较差。

根据空间结构模型的荷载-位移骨架曲线,计算得到空间结构模型的主要力学性能参数如下:

①开裂荷载(www.daowen.com)

空间结构模型的开裂荷载按照以下三条原则进行确定:(a)加载过程中出现第一条裂缝时,取前一级荷载值作为开裂荷载实测值;(b)在规定的持荷时间内出现裂缝的,取本级荷载与前一级荷载的平均值作为开裂荷载实测值;(c)在规定的持荷时间结束后出现裂缝的,取本级荷载作为开裂荷载实测值。

试验现象表明,空间结构模型的接缝粘结开裂荷载为200 kN,连梁开裂荷载为250 kN,浆锚连接装配式剪力墙墙体的首条裂缝出现时的荷载为300 kN。作为主要纵向受力构件的装配式剪力墙为本次试验的主要观测和研究构件,因此空间结构模型以纵向装配式剪力墙构件的开裂为准,确定开裂荷载为300 kN。

②屈服荷载和屈服位移

空间结构模型的组成构件包括浆锚连接装配式剪力墙、装配式叠合梁和叠合楼板,各构件的受力和性能的差别造成其屈服荷载各有不同。试验观测得到的空间结构模型构件屈服机理为:一、二层连梁首先屈服,之后一层装配式剪力墙的纵向连接钢筋屈服。试验观测到连梁的屈服荷载为350 kN,浆锚连接装配式剪力墙的屈服荷载为350 kN,当荷载为500 kN时四个剪力墙墙肢底层纵筋均出现屈服。但单个构件内的纵向钢筋应变达到屈服应变后,MTS测得的空间结构模型荷载-位移曲线中并未表现出明显的刚度退化,因此空间结构模型的屈服荷载需根据空间结构模型荷载-位移骨架曲线进行确定。

采用“通用屈服弯矩法”计算曲线的屈服荷载:过空间结构模型荷载-位移骨架曲线上的0.6 Fp和Fp峰值点作水平线,分别交荷载-位移骨架曲线于A点和B点,作过原点和A点的直线交过B点的水平线于C点,C点的位移为Δy,过C点的竖向直线与荷载-位移骨架曲线交点D的纵坐标便是空间结构模型的力学屈服点,具体见图3-107。

③极限荷载和破坏位移

空间结构模型的极限荷载按照以MTS电液伺服试验机所测得的空间结构模型荷载-位移骨架曲线的峰值荷载作为空间结构模型的极限荷载。空间结构模型的破坏位移取空间结构模型荷载-位移骨架曲线下降段荷载值为峰值荷载0.85倍时的点所对应的位移值。峰值荷载和破坏位移的确定如图3-107所示。空间结构模型的荷载-位移骨架曲线上最终确定的力学参数如表3-42所示。

图3-107 力学屈服点的确定及主要性能点(约束浆锚子结构模型试验)

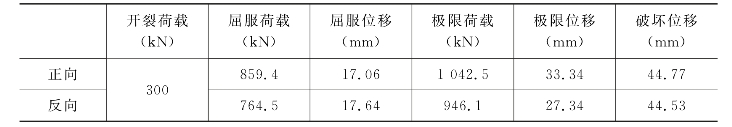

表3-42 模型试验测试性能参数(约束浆锚子结构模型试验)

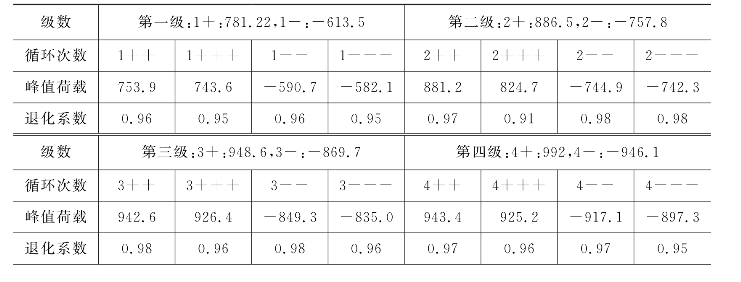

试验测得的各级循环荷载下的强度退化系数见表3-43,模型的强度退化系数均在0.9~1.0之间,表明模型强度退化现象并不严重,结构承载力并没有表现出明显的降低,同级加载时结构的塑性变形均匀发展,证明了改进型金属波纹管成孔钢筋浆锚连接的可靠性。

表3-43 各级循环荷载下模型强度退化系数(约束浆锚子结构模型试验)

续表3-43

注:表中荷载单位为kN;1(+1)表示第一级荷载时的第1次循环正向加载,其余类推。

图3-108 模型整体耗能值(约束浆锚子结构模型试验)

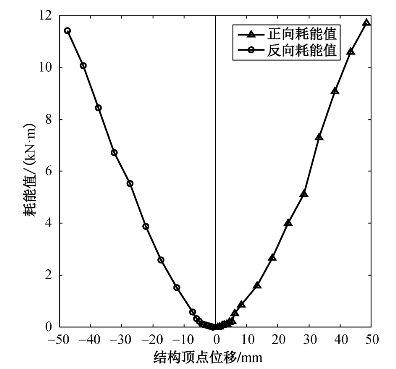

④耗能能力

在低周反复荷载作用下,滞回环所围面积受到结构的强度退化和刚度退化的影响。基于在低周反复加载试验中所测得的结构荷载-位移滞回曲线,采用近似积分法计算同一位移加载量级下3个循环正、反向滞回环的平均面积分别作为该加载量级下的结构正、反向耗能值。模型的整体耗能值见图3-108,可知空间结构模型的整体耗能能力具有以下特征:

在力控制加载阶段,空间结构模型的耗能值随着结构顶点位移的增大缓慢增大,但整个力控制加载阶段空间结构模型的耗能值较小,此时虽然连梁钢筋在350 kN时已经屈服,但由于连梁较弱,并未对空间结构模型耗能值的提高起到明显作用,空间结构模型整体处于弹性阶段。

进入位移控制加载阶段之后,空间结构模型的耗能值随着顶点位移的增大而显著提高,整个构件的耗能值较大,并且耗能值与空间结构模型的顶点位移近似呈线性关系,表明了空间结构模型在位移控制加载阶段内,空间结构模型的塑性随顶点位移的增大而均匀发展,没有出现明显的耗能值降低的趋势。

空间结构模型的正反向加载耗能值最大分别达到11.71 kN·m和11.41 kN·m,最大滞回耗能值对应的滞回环峰值位移分别为48.34 mm和47.37 mm,已经处于结构荷载-位移滞回曲线的下降段;此外,空间结构模型的滞回耗能值随着空间结构模型的顶点位移的增大而呈线性增大,并未因为空间结构模型的承载力进入下降段而出现滞回耗能值的降低,表明空间结构模型具有较好的耗能能力,在结构承载力降低的情况下仍然保持了持续的滞回耗能值的增长。

位移控制加载阶段中,MTS缸体位移为33 mm时对反向加载位移值进行了扩大,由33 mm扩大为38 mm,而通过空间结构模型外置位移计的测量结果调整后,对应图3-108中位移值分别为-12.47 mm和+13.34 mm,在以上两点位置空间结构模型的耗能值没有出现明显的突变,因此证明通过增大反向加载时MTS缸体的位移消除了MTS加载端头与构件之间的相对滑移,使得加载后期空间结构模型的反向加载更为准确。

(5)试验结论

①低周反复荷载作用下,空间结构模型经历了弹性阶段、塑性累积阶段和破坏阶段。试验过程中,装配式叠合连梁和装配式剪力墙均发生明显的开裂破坏,空间结构模型所采用的金属波纹管成孔钢筋浆锚连接未发生明显的连接失效,证明了改进型金属波纹管成孔钢筋浆锚连接的连接性能安全可靠。

②加载过程中,空间结构模型的一、二层连梁在同一级加载荷载内同时发生开裂,并在开裂后连梁纵向钢筋迅速屈服;连梁屈服后,空间结构模型的荷载-位移滞回曲线没有表现出明显的刚度退化现象。这表明空间结构模型的连梁性能较弱,在空间结构模型当中率先破坏,满足“强剪力墙弱连梁”的要求。

③连梁开裂后,随着加载的进行剪力墙各墙肢开始相继开裂。剪力墙的开裂率先集中在墙体浆锚区域以上部位,初始裂缝为受弯开裂的水平裂缝形式;随着水平荷载的增大,裂缝数量逐渐增多,并在剪力墙浆锚区域内开始出现开裂;加载到一定程度后,剪力墙裂缝开始倾斜发展,最终剪力墙的开裂裂缝为典型的弯剪型裂缝。

④加载过程中,四个剪力墙墙肢的开裂过程存在差异,并且墙肢裂缝的发展与拼缝的水平相对滑移量相关。其中B、D墙肢的初期开裂较为明显,其拼缝相对滑移量几乎为零;而A、C墙肢的初始开裂较少,且拼缝相对滑移量明显大于B、D墙肢。这证明了空间结构模型的初始尺寸偏差造成了各墙肢的初始受力状态不同,A、C墙肢承受的竖向荷载较小因而造成了其相对滑移较大,相对滑移对拼缝连接钢筋造成影响,从而使得A、C墙肢拼缝位置的连接钢筋所传递的内力较小,因此A、C墙肢开裂较少。但加载后期,各墙肢的裂缝分布几乎一样,初始偏差只对加载初期的影响较为明显。

⑤空间结构模型加载过程中,所有叠合构件及后浇混凝土的连接性能较好,叠合连梁的叠合层以及剪力墙的水平拼缝均未在加载过程中出现明显的开裂现象。

⑥空间结构模型最终的破坏形态为:装配式叠合连梁端部集中破坏,形成塑性铰;装配式剪力墙发生弯矩破坏,剪力墙腹板部位的混凝土压碎,纵向连接钢筋在受拉时发生部分断裂;由于试验加载所设置的轴压比较大并且改进型金属波纹管成孔钢筋浆锚连接的性能可靠,空间结构模型的剪力墙底部竖向拼缝未出现明显的剪切破坏。空间结构模型的最终破坏形态表现出较好的抗震性能,体现了多道抗震设防和强剪弱弯的抗震设计要求。

⑦空间结构模型的荷载-位移滞回曲线存在一定的捏缩现象,滞回环形状为梭形和反S形的复合形状,由于空间结构模型所采用的轴压比较大,且剪力墙墙肢为明显的低矮剪力墙,因此其滞回曲线的耗能能力有限。

⑧空间结构模型的骨架曲线包括弹性阶段、开裂阶段、塑性发展阶段和破坏下降阶段,由荷载-位移骨架曲线可知:空间结构模型的正、反向加载系数分别为2.62和2.52,其延性相对较弱,主要原因是轴压比较大和剪力墙尺寸较为低矮,试验最终测得的空间结构模型承载力较大,正、反向承载力分别为1 042 kN和937 kN。

⑨空间结构模型的耗能值-位移曲线表明,加载初期空间结构模型的耗能值较低,即使在装配式叠合连梁屈服后,其耗能值仍然没有明显提高;直至加载至位移控制阶段,剪力墙发生明显的破坏后,空间结构模型的耗能值才有了大幅度提高。这表明空间结构模型的预制装配式叠合连梁的性能较弱,其主要耗能由竖向剪力墙构件提供,因此连梁作为剪力墙结构第一道抗震耗能构件,应当在满足“强剪力墙弱连梁”的要求下,其性能不能过弱,应具有较大的耗能能力。

2)GDPS连接子结构抗震性能研究

(1)模型设计

模型设计与约束浆锚子结构模型相同,仅预制剪力墙竖向连接节点方式不同,其中第一层全部为GDPS套筒灌浆连接,第二层为GDPS套筒灌浆连接和约束浆锚连接两种连接方式的组合,即剪力墙边缘构件采用GDPS套筒灌浆连接、中间分布钢筋采用约束浆锚连接。

(2)试验加载方案

与约束浆锚子结构模型的试验加载方案相同。

(3)试验现象

为方便描述,构件编号与约束浆锚子结构模型相同。

①力控制阶段

试验加载初期,水平荷载达到±200 kN之前,GDPS连接子结构模型无明显现象,处于完全弹性状态。当荷载加至±200 kN,开始出现明显的可观测现象,各级荷载下的试验主要现象如下:

水平荷载±200 kN:水平荷载加载至+200 kN,一层连梁B—D的B端与一层墙肢翼缘B的相交处下部混凝土(即拼缝位置下部)出现第一条竖向裂缝,裂缝长度约4.1 cm,宽度约0.02 mm,此时连梁的纵向钢筋最大应变为762με,连梁未屈服。部分预制装配式剪力墙墙肢拼缝出现了较小的相对滑移,其中A墙肢腹板水平滑移量为0.025 mm,D墙肢腹板水平滑移量为0.043 mm,相对滑移非常小,可以忽略,而B、C墙肢并未出现相对滑移。水平荷载加载至-200 kN,D墙肢腹板外边缘底部拼缝位置以及B墙肢翼缘外边缘底部拼缝位置沿墙肢长方向出现拼缝水平开裂,其中D墙肢腹板外边缘底部裂缝长度约10 cm,B墙肢翼缘外边缘底部墙肢长方向裂缝长度约4 cm,而其他墙肢无明显开裂现象,表明B、D墙肢底部坐浆层已经部分出现粘结失效。

水平荷载±250 kN:水平荷载加载至+250 kN,D墙肢腹板外边缘底部以及B墙肢翼缘外边缘底部与底座拼缝的水平裂缝闭合,B—D一层连梁在D端拼缝位置的上部出现了竖向裂缝,裂缝长度约3.2 cm,宽度约0.02 mm,一层连梁B—D的B端与一层墙肢翼缘B的相交处下部混凝土(即拼缝位置下部)的竖向裂缝变长,长度约9 cm,宽度增长到约0.03 mm,此时连梁的纵向钢筋最大应变为826με,连梁尚未屈服。A、B、C、D四墙肢的水平相对滑移量均较200 kN时有所增加,除D墙肢外,其余墙肢的水平相对滑移量均未超过0.1 mm,而D墙肢的拼缝相对滑移量为0.124 mm。水平荷载加载至-250 kN,C墙肢腹板外边缘底部拼缝出现水平开裂,裂缝长度约9 cm,宽度约0.02 mm;B—D一层连梁在D端底部拼缝位置出现了水平裂缝,裂缝长度约7 cm,宽度约0.02 mm,原有竖向裂缝长度及宽度均略有增加,此时连梁的纵向钢筋最大应变为837με,连梁尚未屈服。D墙肢腹板外边缘底部以及B墙肢翼缘外边缘底部的水平裂缝长度变大,其中D墙肢腹板外边缘底部裂缝长度约27 cm,B墙肢翼缘外边缘底部墙肢裂缝由沿长度方向扩展到沿墙厚度方向,总长度约9 cm。

水平荷载±300 kN:水平荷载加载至+300 kN,剪力墙墙体、连梁本身尚未出现可见裂缝,原有拼缝处裂缝长度均变长,宽度均有所增大。其中,B—D一层连梁在D端拼缝位置的上部的竖向裂缝向下扩展,裂缝长度约5.2 cm,宽度约0.03 mm,一层连梁B—D的B端与一层墙肢翼缘B的相交处下部混凝土(即拼缝位置下部)的竖向裂缝明显变长,长度约16 cm,宽度也增长到约0.04 mm,此时连梁的纵向钢筋最大应变为931με,连梁尚未屈服。此时,各墙肢的水平滑移均增长较为明显,其中A墙肢水平滑移量为0.105 mm,B墙肢水平滑移量为0.065 mm,C墙肢水平滑移量为0.082 mm,而D墙肢水平滑移量为0.153 mm。D墙肢由于构件制作偏差、灌浆不均匀导致的接缝初始缺陷和竖向荷载在四墙肢的分布不均匀等原因,较早地出现了界面粘结失效,从而导致了D墙肢的接缝界面相对滑移量大于其他墙肢。水平荷载加载至-300 kN,各墙肢均未出现新增可见裂缝;空间结构模型的荷载-位移曲线仍然表现为线性关系;D墙肢的拼缝水平相对滑移量为0.132 mm,其余各墙肢的装配式拼缝水平相对滑移量均未超过0.1 mm。

水平荷载±350 kN:水平荷载加载至+350 kN,MTS测得的荷载-位移关系曲线仍为线性关系,试验构件仍然处于弹性阶段。B墙肢出现第一条水平裂缝,裂缝宽度约0.02 mm,长度约21 cm,裂缝为水平裂缝,裂缝到剪力墙底部拼缝位置的高度约20 cm,处于GDPS连接上部;预制装配式剪力墙墙肢裂缝首先出现在GDPS连接上部,说明GDPS连接区段内的墙体的性能得到加强,而GDPS连接上部是墙体性能的薄弱部位,容易较早开裂。二层连梁A—C的A端上部出现斜向裂缝,长度约7 mm,宽度约0.02 mm;一层连梁A—C的A端与一层墙肢翼缘C的相交处下部混凝土(即拼缝位置下部)出现竖向裂缝,裂缝长度约7.1 cm,宽度约0.02 mm,此时连梁的纵向钢筋最大应变为1 262με,连梁尚未屈服;其余墙肢未出现可见裂缝。A墙肢水平滑移量为0.132 mm,B墙肢水平滑移量为0.106 mm,C墙肢水平滑移量为0.119 mm,而D墙肢水平滑移量为0.178 mm。水平荷载加载至-350 kN,D墙肢出现第一条水平裂缝,裂缝宽度约0.02 mm,长度约22 cm,裂缝为水平裂缝,裂缝到剪力墙底部拼缝位置的高度约18 cm,位于钢套筒浆锚区边缘;二层连梁A—C的A端及C端均出现若干条斜向裂缝;空间结构模型的荷载-位移曲线仍然表现线性关系。各墙肢的拼缝水平相对滑移量均有所增大,其中D墙肢水平滑移量为0.173 mm。

水平荷载±400 kN:水平荷载加载至正向+400 kN,A—C一、二层连梁和B—D一、二层连梁的梁端出现若干条斜向裂缝,拼缝截面处的裂缝继续发展,B—D一层连梁的纵向钢筋最大应变达到1 729με,连梁尚未屈服;MTS测得的荷载-位移曲线仍然为直线。A墙肢腹板距离底部约19 cm高度处出现第一条水平裂缝,B墙肢腹板新出现3条水平裂缝,位置分别位于第一条水平裂缝附近的上部及下部,裂缝长度约23 cm,裂缝宽度约0.02 mm,之前出现的旧裂缝继续扩展。水平荷载加载至-400 kN,C墙肢腹板内出现2条水平裂缝、D墙肢腹板内出现1条水平裂缝,裂缝长度约23 cm,裂缝位于距离预制装配式拼缝底部25~40 cm高度范围内,处于钢筋浆锚区段上部。

水平荷载±450 kN:水平荷载加载至+450 kN,A、B墙肢腹板内均又出现若干条水平裂缝,此时连梁裂缝也继续增多,并且由端部向中部扩散,B—D一层连梁的纵向钢筋最大应变达到2 009με,一层连梁屈服;MTS测得的荷载-位移曲线开始表现出一定的结构刚度退化。A墙肢水平滑移量为0.167 mm,B墙肢水平滑移量为0.119 mm,C墙肢水平滑移量为0.131 mm,而D墙肢水平滑移量为0.202 mm。水平荷载加载至-450 kN,C、D墙肢腹板内出现若干条水平裂缝,连梁裂缝也继续增多,同时由端部向中部扩散。各墙肢的拼缝水平相对滑移量均有所增大,其中D墙肢水平滑移量为0.189 mm。

水平荷载±500 kN:水平荷载加载至+500 kN,A、B墙肢腹板内的裂缝开始增多并出现倾斜发展趋势,连梁裂缝也继续增多,并且继续由端部向中部扩散;MTS测得的荷载-位移曲线开始表现出一定的结构刚度继续退化。此时一层剪力墙纵向钢筋最大应变量为1 982με,墙肢纵向钢筋接近屈服。水平荷载加载至-500 kN,C、D墙肢腹板内的裂缝开始增多并出现倾斜发展趋势,连梁裂缝也继续增多,并且继续由端部向中部扩散。

水平荷载±550 kN:水平荷载加载至+550 kN,A、B墙肢腹板内出现若干条新增水平裂缝,原有裂缝不断延伸,并出现较为明显的倾斜发展趋势,剪力墙墙肢开始由弯曲破坏向弯剪破坏发展;连梁新裂缝增加非常明显,而且所有裂缝沿整个连梁基本呈均匀分布,而非集中于连梁两端。A墙肢水平滑移量为0.194 mm,B墙肢水平滑移量为0.163 mm,C墙肢水平滑移量为0.176 mm,而D墙肢水平滑移量为0.227 mm。此时各墙肢一层剪力墙纵向钢筋最大应变量均已超过2 000με,墙肢纵向钢筋屈服。水平荷载加载至-550 kN,C、D墙肢腹板内出现若干条新增水平裂缝,原有裂缝不断延伸,并出现较为明显的倾斜发展趋势,剪力墙墙肢开始由弯曲破坏往弯剪破坏发展;连梁新裂缝增多非常明显,而且所有裂缝沿整个连梁基本呈均匀分布,不是集中于连梁两端。A墙肢水平滑移量为0.191 mm,B墙肢水平滑移量为0.169 mm,C墙肢水平滑移量为0.178 mm,而D墙肢水平滑移量为0.214 mm。MTS所测得的荷载-位移曲线开始出现较为明显的结构刚度退化,因此认为此时构件已经进入屈服阶段,MTS测得的正向顶点最大位移为8.458 mm,负向最大位移为8.758 mm。

②位移控制阶段

试验力控制加载阶段最后通过MTS测得的结构顶点位移平均值为8.61 mm,四个墙肢水平滑移的平均值为0.188 mm,取空间结构模型的屈服位移Δ=8.61-0.188=8.42 mm,之后转为位移加载,每级位移荷载往返循环三次。首次加载至正反向峰值位移时,保持位移不变并持续5 min,观察空间结构模型的裂缝开展及破坏情况,之后两次循环通过MTS测得的结构荷载-位移滞回曲线观察试验现象及构件受力变化,加载至峰值位移时不再暂停。各位移加载阶段的试验现象如下:

水平位移±Δ:第一次循环加载至+Δ,A墙肢外边缘底部出现一条竖向裂缝,长度约为8 cm,位于GDPS连接区,A、B墙肢的原有裂缝长度有所变长并斜向下延伸,宽度有所增大,一层连梁A—C靠近C端下侧出现一条斜裂缝,并由下部斜向上发展,另外,所有连梁裂缝数目继续增加,长度有所变长,新旧裂缝开始呈现交叉分布。第一次循环加载至-Δ,C、D墙肢的原有裂缝长度有所变长并斜向下延伸,宽度有所增大,但未出现新裂缝,连梁裂缝数目继续增加,长度变长,新旧裂缝交叉分布越来越明显。

水平位移±2Δ:第一次循环加载至+2Δ,A墙肢腹板出现1条水平裂缝、2条斜向裂缝,水平裂缝位于外边缘距离底部约1 m,斜向裂缝位于外边缘靠近内侧,基本上沿原有水平裂缝对接并斜向下发展;B墙肢腹板出现3条水平裂缝、3条斜向裂缝,其中水平裂缝位于腹板外边缘,分布于原有旧裂缝之间,斜向裂缝位于外边缘下侧,为原有水平裂缝斜向发展所致。C墙肢在翼缘部位的GDPS连接区域之外出现了3条水平裂缝,其中2条裂缝倾斜向下发展并扩展至剪力墙腹板内侧,并且腹板内侧新出现1条斜向裂缝。D墙肢在翼缘部位出现3条水平裂缝,腹板内侧出现3条斜向裂缝。另外,所有一、二层连梁的裂缝数量继续增多,基本上沿连梁均匀分布,且与原有裂缝交叉现象越来越明显,二层连梁混凝土开始剥落,A、B墙肢外边缘底部混凝土开始剥落。第一次循环加载至-2Δ,C墙肢腹板外边缘出现2条斜裂缝,D墙肢外边缘出现1条水平裂缝,3条斜向裂缝,A、B墙肢翼缘部位出现2~3条水平裂缝,腹板内侧出现2~3条斜向裂缝。所有一、二层连梁的裂缝数量增多明显,基本上沿连梁均匀分布,且与原有裂缝交叉现象明显。二层连梁混凝土开始剥落,C、D墙肢外边缘底部混凝土开始剥落。

水平位移±3Δ:第一次循环加载至+3Δ,A、B墙肢腹板外边缘又出现若干条斜向裂缝,原有裂缝开始变长,宽度变大,C、D墙肢的翼缘部位各出现两条新水平裂缝,裂缝延伸至墙体腹板并继续沿倾斜方向向下发展。所有一、二层连梁的裂缝数量继续增多,与原有裂缝交叉,基本上布满了整个连梁。二层连梁混凝土剥落加剧,各墙肢腹板底部的混凝土剥落继续加剧。第一次循环加载至-3Δ,C、D墙肢腹板外边缘又出现若干条斜向裂缝,原有裂缝开始变长,宽度变大,A、B墙肢的翼缘部位各出现2~3条新水平裂缝,裂缝延伸至墙体腹板并继续沿倾斜方向向下发展。所有一、二层连梁的裂缝数量继续增多,与原有裂缝交叉。二层连梁混凝土剥落加剧,各墙肢腹板底部的混凝土剥落继续加剧。

水平位移±4Δ:当位移加载到±4Δ时,所有墙肢腹板、翼缘裂缝的数量增多,原有裂缝宽度增大,大量腹板裂缝斜向交叉,为弯剪裂缝,翼缘的裂缝为水平受弯裂缝,腹板及翼缘墙肢底部混凝土在受压时压碎。一、二层连梁的可见裂缝数量基本保持不变。

水平位移±5Δ:加载时各墙肢腹板边缘的混凝土、连梁端部及二层叠合层拼缝处混凝土严重剥落,不断地出现混凝土掉落并传出清脆的混凝土剥离声音,进行反向加载时墙体内传出钢筋拉断的声音,MTS测得的构件荷载-位移滞回曲线显示结构所能承受的荷载开始出现较快的下降。DH3816应变仪显示50%以上应变片已经失效,由于水平位移较大且墙体开裂已经较为完全,出于安全考虑,撤走全部百分表和位移计并取消裂缝观测。

水平位移±6Δ:当第一次循环加载+6Δ,MTS测得的结构反力已经低于结构最大反力的85%,空间结构模型的各墙肢和连梁混凝土继续压碎崩落,无其他特别现象,此时,认为结构已经完全破坏。在完成第一次循环-6Δ加载后试验完全结束。整个加载过程中装配式GDPS连接子结构模型未出现平面外失稳的问题。

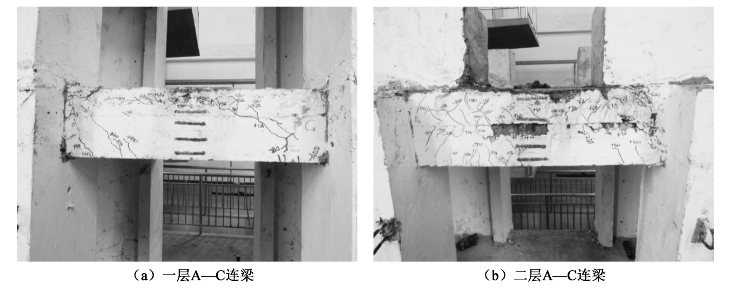

模型裂缝分布形态见图3-109~图3-111。

图3-109 墙肢裂缝分布情况(GDPS连接子结构模型试验)

图3-110 连梁裂缝分布情况(GDPS连接子结构模型试验)

图3-111 楼板-连梁界节点裂缝分布情况(GDPS连接子结构模型试验)

图3-112 滞回曲线(GDPS连接子结构模型试验)

(4)试验结果分析

GDPS连接子结构模型的荷载-位移滞回曲线如图3-112所示,从开始加载到破坏整个过程分析,两个试件的荷载-位移曲线随着荷载的增大呈现了明显的弹塑性变化,可分为三个阶段:弹性阶段、弹塑性刚度退化阶段和强度退化阶段。

在开裂前,两个试件的滞回曲线几乎没有区别,均近似呈直线,加载和卸载曲线基本重合,整体刚度几乎无变化,滞回环所包围的面积很小,滞回环狭窄细长,残余变形很小,结构基本处于弹性工作阶段。随着荷载的增加,200~500 kN期间,连梁与墙肢拼缝开裂、连梁逐渐开裂、连梁内纵筋屈服,滞回曲线开始向位移轴倾斜,出现了较小的刚度退化,主要是由于连梁的开裂和连梁内纵向钢筋的屈服起到了第一道抗震防线的作用,较早的屈服耗能。但是作为主要受力构件的剪力墙墙肢并未屈服耗能,整体结构的滞回环面积仍然较小,近似处于弹性阶段。

试验进入位移控制加载阶段后,钢筋屈服,空间结构模型逐渐出现了较为明显的加载及卸载刚度退化现象,并随着荷载的增大刚度退化现象逐渐明显,空间结构模型在卸载后存在较大的残余变形,表明空间结构模型的塑性逐渐明显。随着加载的进行,空间结构模型的荷载-位移滞回环所围面积逐渐增大,模型滞回环均出现了一定的捏缩效应,呈较窄的梭形和反S形的复合形状;其主要原因为剪力墙试件的破坏模式为弯剪型破坏,滞回环不会特别饱满。

空间结构模型进入荷载下降段后,滞回环仍然为梭形和反S形的复合形状,且滞回环面积有所增大,存在一定的捏缩现象,但捏拢程度并不明显,表明结构进入承载力下降段后仍然具有较好的变形能力和耗能能力。

模型的骨架曲线如图3-113所示,两个试件的荷载-位移骨架曲线可以分为三个阶段:弹性阶段、弹塑性刚度退化阶段和强度退化阶段。

加载初期到300 kN连梁钢筋屈服前,试件的刚度比较小,虽然剪力墙的腹板与底座坐浆层拼缝、连梁与墙肢拼缝、连梁等出现了开裂,但试件的刚度基本上没有退化,荷载-位移骨架曲线处于弹性阶段。300~550 kN连梁内纵筋屈服,荷载-位移骨架曲线开始向位移轴倾斜,但由于作为主要受力构件的剪力墙墙肢并未屈服耗能,空间结构模型整体的荷载-位移骨架曲线刚度降低并不明显,仍然基本处在弹性阶段。

进入位移控制加载阶段后,剪力墙中的连梁和墙肢不断开裂以及连梁和墙肢内钢筋的逐渐屈服,两个试件的刚度开始出现较为明显的刚度退化,骨架曲线表现出较为明显的弹塑性特征。由骨架曲线可知,试件正向加载的最大荷载为991.7 kN,负向加载的最大荷载为982.8 kN,正负向的承载力相近。峰值点过后,随着叠合连梁和墙肢的混凝土损伤不断累积,结构的反力逐渐降低,试件骨架曲线的下降段明显地变得更为平缓,在位移为50.5 mm时荷载下降到863 kN而破坏,试件具有较好的延性。

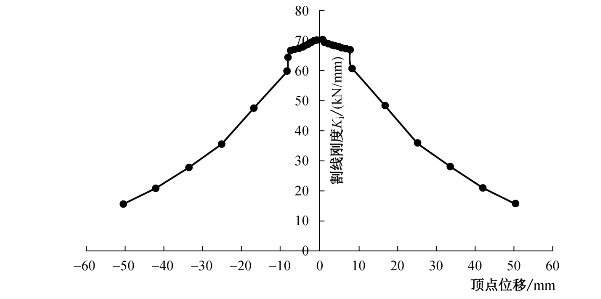

模型刚度退化曲线见图3-114,空间结构模型从开裂、屈服、达到峰值荷载到最终破坏的加载阶段中,空间结构模型的刚度退化现象是一个逐渐显现的过程,在力控制加载阶段刚度退化较为缓慢,进入位移控制加载阶段后刚度退化加快,说明结构的损伤在力控制加载阶段较小,进入位移加载阶段后变大。试件在正向位移从7.8 mm到8.4 mm之间以及负向位移从8.1 mm到8.4 mm之间的刚度均有一个突降,其原因包括:该阶段由力控制加载转换为位移控制加载,此时位移增加较多,而力增加较小,因此荷载与位移的比值即刚度突降;力控制加载时只循环一次,结构损伤较小,在转换为位移控制后循环3次,结构损伤较大,也间接造成了该阶段刚度下降更明显。

图3-113 骨架曲线(GDPS连接子结构模型试验)

图3-114 刚度退化曲线(GDPS连接子结构模型试验)

模型各阶段荷载及位移数据见表3-44。试件的延性系数均大于5,说明GDPS连接子结构模型有较好的延性。

表3-44 模型试验测试性能参数(GDPS连接子结构模型试验)

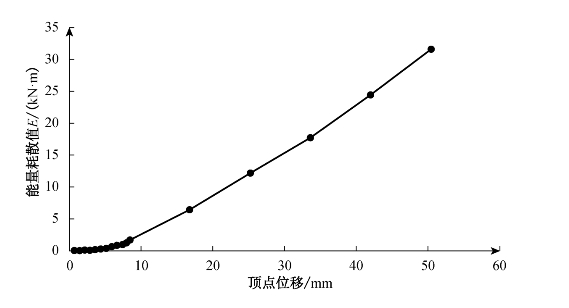

模型耗能曲线见图3-115。在加载初期,两个试件的耗能值随着结构顶点位移的增大缓慢增大,位移小于5 mm之前,结构耗能增量非常小,原因为该阶段连梁及墙肢都尚未屈服,结构刚度退化非常小,因此耗能值很小,增量缓慢。在加载位移大于5 mm之后,位移控制加载之前,结构耗能值增大的幅度开始变大,主要原因为此时连梁钢筋逐渐屈服,连梁屈服对空间结构模型耗能值的提高起到较为明显的作用,但因空间结构模型的墙肢并未屈服,整体结构仍处于弹性阶段,耗能值的增加幅度仍然小于位移控制加载阶段。进入位移控制加载阶段之后,随着墙肢内钢筋的不断屈服,空间结构模型的耗能值随着顶点位移的增大而显著提高,两个试件的耗能值均较大。在极限位移(极限荷载对应的位移)之前,耗能值与空间结构模型的顶点位移近似呈线性关系,表明了空间结构模型在位移控制加载阶段内,空间结构模型的塑性随顶点位移的增大而均匀发展,耗能值不断增大。试件的能量耗散值并未因为荷载-位移滞回曲线进入下降段而降低,表明空间结构模型具有较好的耗能能力,在结构承载力降低的情况下仍然保持了持续的滞回耗能值的增长。

图3-115 耗能曲线(GDPS连接子结构模型试验)

(5)试验结论

通过GDPS连接子结构模型低周反复试验,可以得出如下结论:

①试件初始开裂位置为墙肢和底座的水平拼缝处,且开裂荷载为200 kN,表明GDPS连接是装配式剪力墙的薄弱部位;试件叠合连梁在300 kN时出现裂缝,表明连梁作为联肢剪力墙的第一道防线,通过自身的开裂抵抗外部荷载。试件的墙肢在350 kN时出现第一道裂缝,450 kN时,叠合连梁中的钢筋开始屈服,试件的墙肢在550 kN时开始屈服。

②加载过程中,GDPS连接子结构模型的一、二层连梁在同一级加载荷载内同时发生开裂,并在开裂后连梁纵向钢筋迅速屈服,满足“强剪力墙弱连梁”的要求。连梁开裂后,随着加载的进行剪力墙各墙肢开始相继开裂。剪力墙的开裂率先集中在GDPS连接区域以上部位,初始裂缝为受弯开裂的水平裂缝形式;随着水平荷载的增大,裂缝数量逐渐增多,并在剪力墙GDPS连接区域内开始出现开裂;加载到一定程度后,剪力墙裂缝开始倾斜发展,最终剪力墙的开裂裂缝为典型的弯剪型裂缝。但空间结构模型所采用的GDPS连接未发生明显的连接失效,证明GDPS连接的连接性能安全可靠。

③低周反复荷载作用下,GDPS连接子结构模型经历了弹性阶段、塑性累积阶段和破坏阶段。加载初期由于作为主要受力构件的剪力墙墙肢并未屈服耗能,荷载-位移骨架曲线刚度降低并不明显,基本处在弹性阶段;进入位移控制加载阶段后,剪力墙中的连梁和墙肢不断开裂以及连梁和墙肢内钢筋的逐渐屈服,刚度开始出现较为明显的刚度退化,骨架曲线表现出较为明显的弹塑性特征。

④GDPS连接子结构模型正向加载的最大荷载为991.7 kN,负向加载的最大荷载为982.8 kN,试验最终测得的空间结构模型承载力比预期稍小,主要原因为钢套筒灌浆孔设置太小(内径约0.8~1.0 cm)致使灌浆困难,最终由于灌浆不饱满造成浆锚连接拼缝位置过早发生剪切破坏。

⑤GDPS连接子结构模型的耗能值-位移曲线表明,加载初期的耗能值较低,但在装配式叠合连梁屈服后,耗能值提高较为明显,加载至位移控制阶段,剪力墙发生明显的破坏后,耗能值有了大幅度提高。这表明预制装配式叠合连梁的性能较好,连梁作为剪力墙结构第一道抗震耗能构件,在满足“强剪力墙弱连梁”的要求下,仍然具有较大的耗能能力;剪力墙墙肢作为第二道防线,具有更大的抗震耗能能力。

⑥GDPS连接子结构模型最终的破坏形态为:装配式叠合连梁端部集中破坏形成塑性铰、连梁内纵筋基本上都达到屈服,装配式剪力墙发生弯曲破坏,剪力墙墙肢底部混凝土压碎严重,墙体的较多纵向连接钢筋屈服,形成“墙铰”,剪力墙底部竖向拼缝剪切破坏,破坏形态均表现出“混合铰”破坏机制,体现了多道抗震设防和强剪弱弯的抗震设计要求,表现出较好的抗震性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。