装配整体式剪力墙结构应具有多道抗震防线,设计中只要能保证“强墙弱连梁、更强节点”,连梁即可作为第一道抗震防线,而剪力墙为结构主要抗侧力及承重构件,为结构第二道抗震防线。课题组开展了中间层边节点(T形外墙、连梁、板节点)的抗震性能试验,并结合有限元分析软件ANSYS对试验进行了理论分析,探讨了节点装配构造的优化。

(1)试件设计

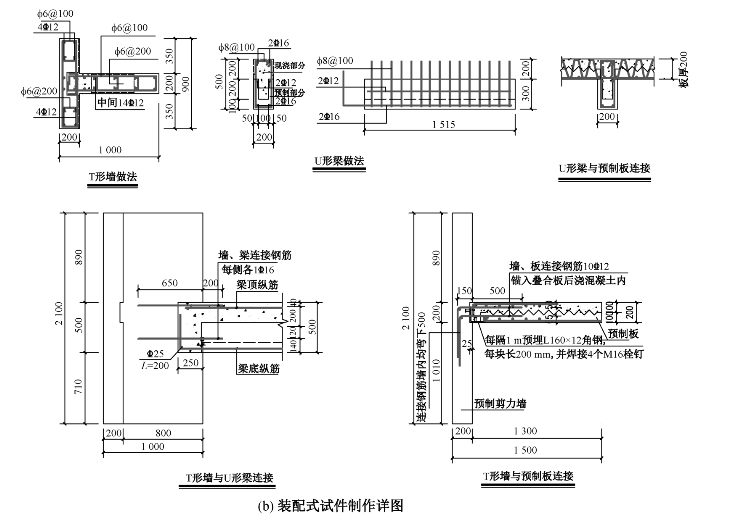

试验节点取自试点工程(海门中南世纪城33#楼)的标准层,采用1∶1足尺比例模型,共做5个试件,其中现浇节点2个,作为对比试件,装配式试件3个,试件尺寸及剪力墙、梁、板构件配筋率保持一致。

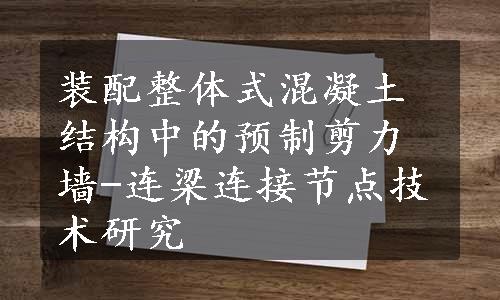

试件材料、截面尺寸及配筋均取自试点工程设计施工图,试件预制及现浇混凝土强度等级均为C30,受力钢筋及连接钢筋采用HRB400级热轧钢筋,箍筋采用HPB235级热轧钢筋,混凝土保护层厚度剪力墙为30 mm,梁、板均为25 mm。鉴于实际试验条件,选取合适的剪力墙、梁及板构件的尺寸,使得试验中约束条件尽量与截取节点的理论边界条件接近。现浇试件及装配式试件制作详图见图3-52。

图3-52 预制剪力墙-连梁连接节点试件设计详图

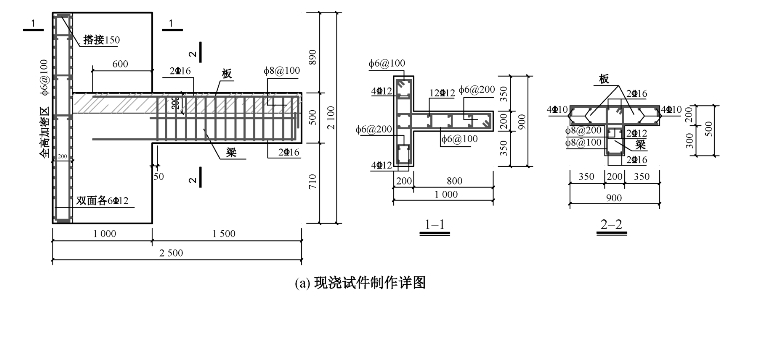

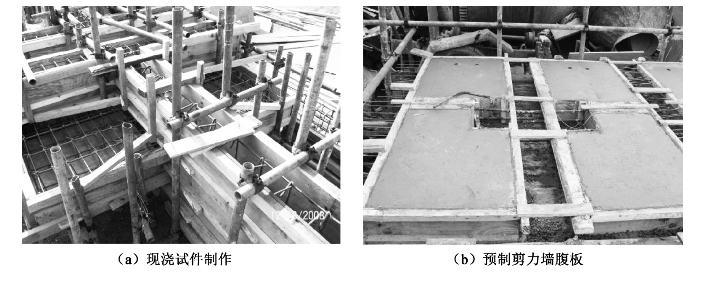

试件在江苏东南特种加固公司的生产基地制作,制作过程严格按照试点工程的制作方法和安装施工。其中,现浇试件采用传统的整体支模、一次浇筑的施工方法制作,装配式试件首先预制剪力墙翼缘板及腹板、叠合梁和叠合板构件,待预制构件达到要求强度时,进行构件吊装,绑扎钢筋,浇筑现浇混凝土,形成整体节点。现浇试件采用卧式浇筑,以便于施工;叠合构件叠合面进行凿毛处理并清除浮浆,现浇混凝土浇筑前,对预制构件表面进行喷水湿润,并注意不能有积水;全部试件采用两次浇筑混凝土的方式,即预制构件及现浇试件为第一批次混凝土,NPC试件现浇部分为第二批次混凝土。

现浇试件及NPC试件制作见图3-53。

图3-53 预制剪力墙-连梁连接节点试件制作过程

试件制作材料根据设计结果选用,并预留混凝土试块及钢筋试样进行材料性能试验,从而获得真实的材料强度,以便于后续分析。

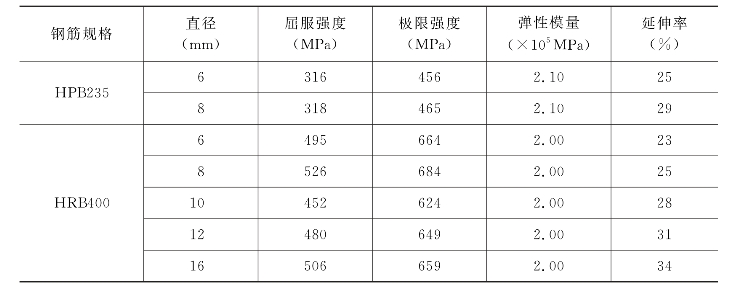

装配式试件预制部分混凝土立方体抗压强度标准值为38.14 MPa,装配式试件后浇混凝土及现浇试件混凝土立方体抗压强度标准值为37.18 MPa。钢筋材料特性见表3-32。

表3-32 钢筋实测材料特性(预制剪力墙-连梁连接节点试件)

为便于后续分析,对各试件进行编号。现浇试件编号为QLB-XJ1、QLB-XJ2,NPC试件编号为QLB-ZP1、QLB-ZP2、QLB-ZP3。

(2)试验加载方案

为掌握装配式节点的强度、刚度、延性及抗震性能等,确定加载方案为拟静力试验,即低周反复荷载试验,并与现浇试件进行比较,对装配式试件的抗震能力做出评价。

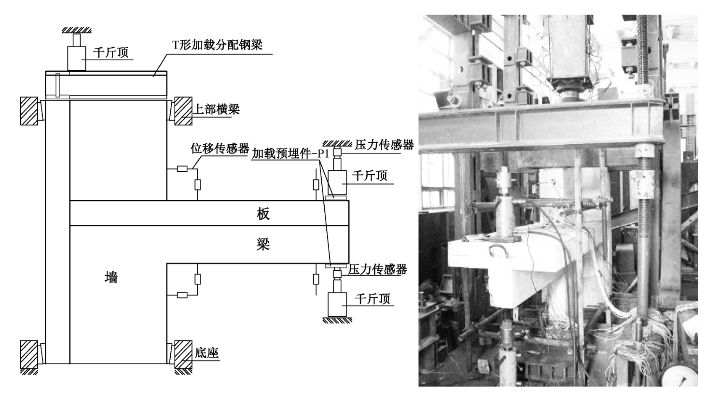

试验过程中,对T形墙肢上、下端进行固结约束处理,并在T形墙肢顶部施加恒定轴压,轴压比为0.20,在梁端施加竖向往复荷载,向下为正,向上为负。试验加载简图及现场照片见图3-54。

图3-54 预制剪力墙-连梁连接节点试件加载

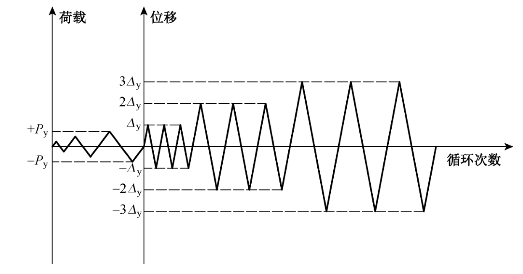

试验加载采用力和位移混合控制,屈服前以力控制加载,屈服后以屈服位移控制加载,每级循环2~3次,直至试件承载力下降至极限承载力的85%以下或试件变形太大不适于继续加载为止。试验加载制度见图3-55。

图3-55 预制剪力墙-连梁连接节点试件加载制度

(3)试验现象

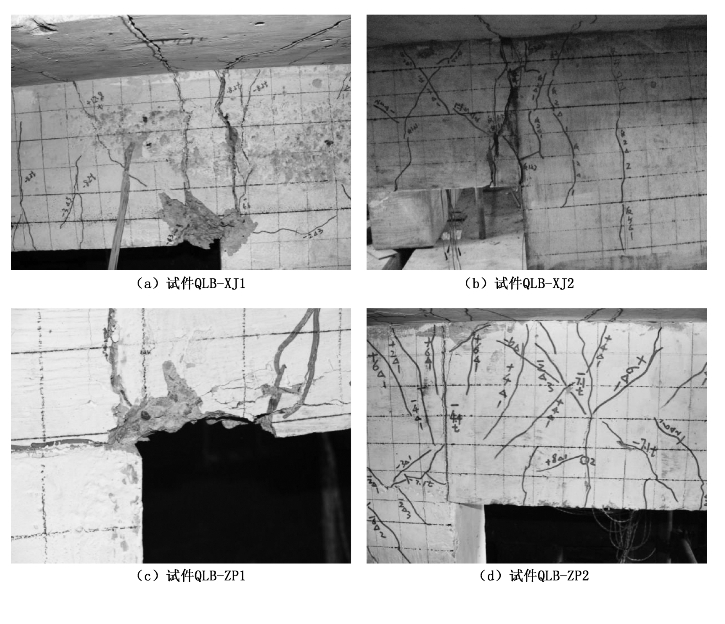

5个试件均为梁端塑性铰区破坏,节点区仅有部分轻微裂缝扩展。

全部试件受力全过程大致可分为以下三个阶段:未裂阶段即线弹性阶段、开裂后至受拉主筋屈服阶段、受拉主筋屈服后的破坏阶段。

试件QLB-XJ1:加载初期,试件基本上处于弹性状态,加、卸载后残余变形很小。当正向荷载达到+44.4 kN时,板面靠近墙根部出现裂缝,然后,反向荷载达到-32.4 kN时,梁底靠近墙根部出现裂缝。此阶段即为开裂阶段,后直接加载到屈服,期间裂缝逐渐增多,裂缝宽度增加不大,残余变形还较小。试验表明,当正向荷载达到+64.9 kN(Δy=2.31 mm)时,梁顶受拉钢筋屈服,然后,反向荷载达到-66.4 kN(Δy=4.27 mm)时,梁底受拉钢筋屈服。进入位移控制阶段后,裂缝由梁、板根部向自由端发展,裂缝也由受弯竖裂缝向斜裂缝发展,主裂缝宽度增加较快,到3Δy后几乎不出现新裂缝,表明此时梁根部塑性铰完全形成。到6Δy试件受压混凝土压碎,箍筋外露,试件已破坏,停止试验。破坏形态照片见图3-56(a)。

试件QLB-XJ2:加载初期,试件基本上处于弹性状态,加、卸载后残余变形很小。当正向荷载达到+36.8 kN时,板面靠近墙根部出现裂缝,然后,反向荷载达到-36.7 kN时,梁底靠近墙根部出现裂缝。此阶段即为开裂阶段,后直接加载到屈服,期间裂缝逐渐增多,裂缝宽度增加不大,残余变形还较小。试验表明,当正向荷载达到+62.9 kN(Δy=3.91 mm)时,梁顶受拉钢筋屈服,然后,反向荷载达到-63.3 kN(Δy=5.03 mm)时,梁底受拉钢筋屈服。进入位移控制阶段后,裂缝由梁、板根部向自由端发展,裂缝也由受弯竖裂缝向斜裂缝发展,主裂缝宽度增加较快,到3Δy后几乎不出现新裂缝,表明此时梁根部塑性铰完全形成。到6Δy试件受压混凝土压碎,承载力下降至极限承载力的85%以下,试件已破坏,停止试验。破坏形态照片见图3-56(b)。

试件QLB-ZP1:加载初期,试件基本上处于弹性状态,加、卸载后残余变形很小。当正向荷载达到+57 kN时,板面靠近墙根部出现裂缝,然后,反向荷载达到-46 kN时,梁底靠近墙根部出现裂缝。此阶段即为开裂阶段,后直接加载到屈服,期间裂缝逐渐增多,裂缝宽度增加不大,残余变形还较小。试验表明,当正向荷载达到+85 kN(Δy=3.74 mm)时,梁顶受拉钢筋屈服,然后,反向荷载达到-91 kN(Δy=10.19 mm)时,梁底受拉钢筋屈服。进入位移控制阶段后,裂缝由梁、板根部向自由端发展,裂缝也由受弯竖裂缝向斜裂缝发展,主裂缝宽度增加较快,到3Δy后几乎不出现新裂缝,表明此时梁根部塑性铰完全形成。到9Δy试件受压混凝土压碎,承载力下降至极限承载力的85%以下,试件已破坏,停止试验。破坏形态照片见图3-56(c)。

试件QLB-ZP2:加载初期,试件基本上处于弹性状态,加、卸载后残余变形很小。当正向荷载达到+64 kN时,板面靠近墙根部出现裂缝,然后,反向荷载达到-44 kN时,梁底靠近墙根部出现裂缝。此阶段即为开裂阶段,后直接加载到屈服,期间裂缝逐渐增多,裂缝宽度增加不大,残余变形还较小。试验表明,当正向荷载达到+83 kN(Δy=3.2 mm)时,梁顶受拉钢筋屈服,然后,反向荷载达到-71 kN(Δy=10 mm)时,梁底受拉钢筋屈服。进入位移控制阶段后,裂缝由梁、板根部向自由端发展,裂缝也由受弯竖裂缝向斜裂缝发展,主裂缝宽度增加较快,到4Δy后几乎不出现新裂缝,表明此时梁根部塑性铰完全形成。到9Δy试件承载力下降至极限承载力的85%以下,试件已破坏,停止试验。破坏形态照片见图3-56(d)。

试件QLB-ZP3:加载初期,试件基本上处于弹性状态,加、卸载后残余变形很小。当正向荷载达到+61 kN时,板面靠近墙根部出现裂缝,然后,反向荷载达到-44 kN时,梁底靠近墙根部出现裂缝。此阶段即为开裂阶段,后直接加载到屈服,期间裂缝逐渐增多,裂缝宽度增加不大,残余变形还较小。试验表明,当正向荷载达到+77 kN(Δy=2.99 mm)时,梁顶受拉钢筋屈服,然后,反向荷载达到-55 kN(Δy=2.61 mm)时,梁底受拉钢筋屈服。进入位移控制阶段后,裂缝由梁、板根部向自由端发展,裂缝也由受弯竖裂缝向斜裂缝发展,主裂缝宽度增加较快,到4Δy后几乎不出现新裂缝,表明此时梁根部塑性铰完全形成。到10Δy试件受压混凝土压碎,承载力下降至极限承载力的85%以下,试件已破坏,停止试验。破坏形态照片见图3-56(e)。

图3-56 预制剪力墙-连梁连接节点试件破坏形态

(4)试验结果分析

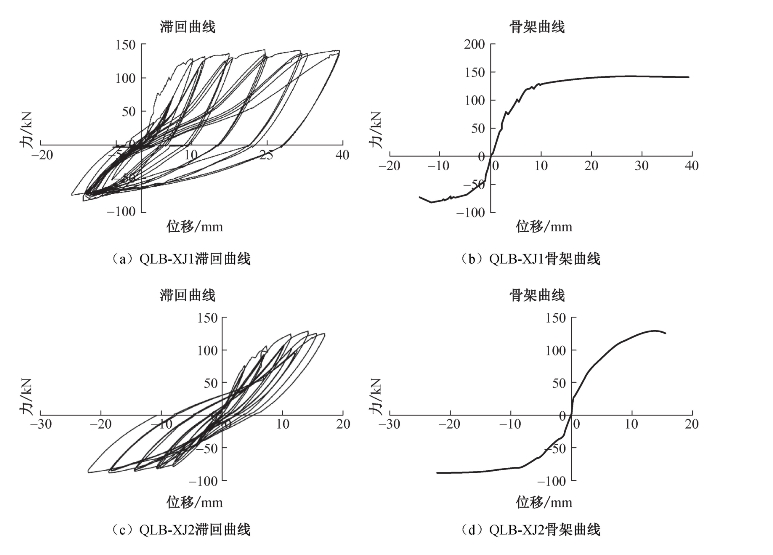

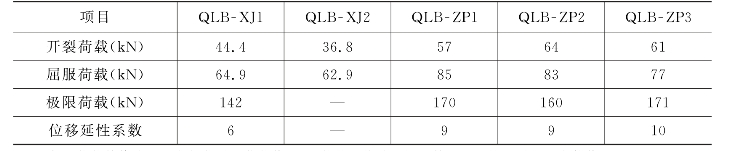

各试件的滞回曲线与骨架曲线列于图3-57,其中,QLB-XJ2为第一个加载试件,屈服位移选取比较保守,加载不充分,加载位移到15 mm;QLB-ZP3试件加载中间阶段正向压力传感器出现问题,后经几个循环的调试才恢复正常,因此,正向滞回曲线部分在中间阶段出现与整体曲线不一致的偏离现象。

图3-57 预制剪力墙-连梁连接节点试件滞回曲线与骨架曲线

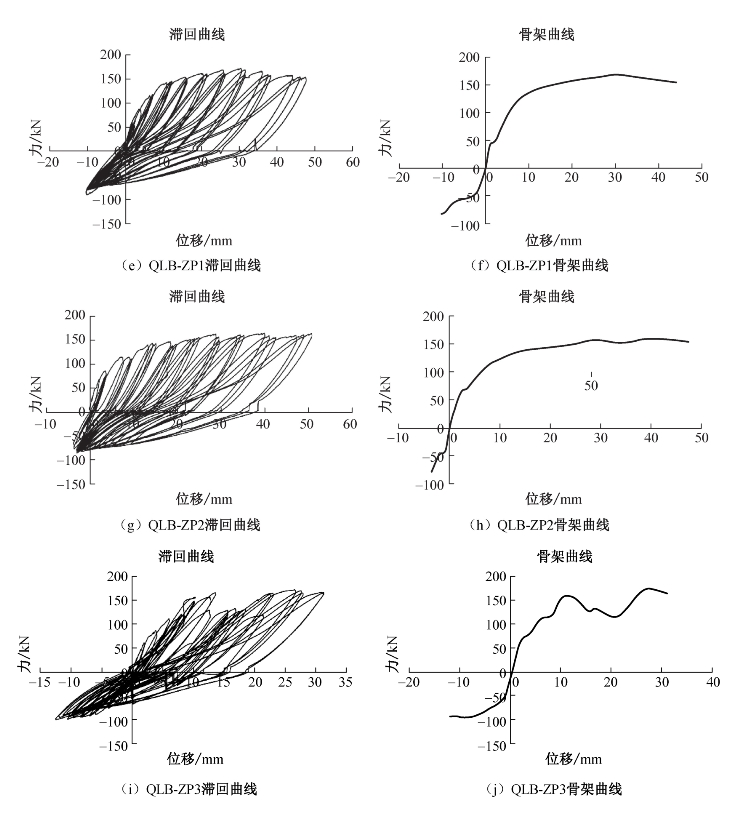

对比5个试件试验结果,详细结果列于表3-33。

表3-33 试验结果对比(预制剪力墙-连梁连接节点试件)

注:各级荷载数值均取正向加载时的荷载值;极限荷载及位移延性系数取试验终止时的相应数值。

初步对比看来,NPC试件较现浇试件开裂荷载、屈服荷载、极限荷载以及位移延性系数都得到了一定的提高。

从滞回环的形状来看,NPC试件及现浇试件均呈反S形,NPC试件的滞回环明显出现了捏缩现象,反向加载循环较正向加载循环捏缩效应更明显。分析认为,板的存在,使得“T”形截面反向加载较正向加载时混凝土受压区面积不同,同时由于正向加载引起试件混凝土损伤、钢筋屈服以及试件残余变形造成。但是,NPC试件滞回环水平段较现浇的短,说明NPC试件钢筋滑移没有现浇试件明显。总的来说,NPC试件耗能与现浇试件相近,这也可从计算得到的各特征阶段下各试件等效黏滞阻尼系数的对比(表3-34)中得到证实。(www.daowen.com)

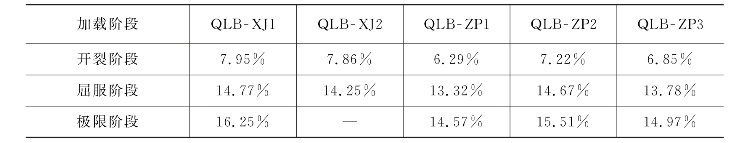

表3-34 等效黏滞阻尼系数对比(预制剪力墙-连梁连接节点试件)

注:QLB-XJ2试件加载不充分,未列出相应结果。

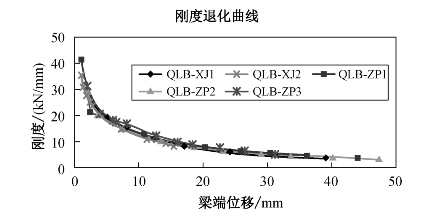

5个试件在各级循环平均刚度退化曲线见图3-58。从图中可以看出,现浇试件和NPC试件刚度退化曲线基本重合(QLB-ZP3试件加载中期正向曲线根据整体曲线做了修正),表现出一致的规律性。

图3-58 预制剪力墙-连梁连接节点试件刚度退化曲线

另外,除QLB-XJ2试件为首个试验试件,屈服位移定得较小,残余变形还不明显,试验不够充分,其他此类节点的滞回曲线明显向位移正向偏移,分析认为,正、反向反复加载造成的结构损伤、钢筋屈服,以及自重的作用,使得试件正向位移的残余变形逐级增大且不可恢复,造成了每级加载循环之后试件梁、板逐渐下沉,表现在滞回曲线上即图形向正向位移方向移动。

综合分析看来,由于节点区连接钢筋的存在,与现浇试件相比,装配式试件承载力和位移延性得到提高,刚度和耗能能力基本接近,表现出相当的抗震性能。

(5)试验有限元分析

低周反复荷载试验涉及混凝土的开裂以及裂缝闭合、混凝土局部压碎、钢筋的包辛格效应、钢筋与混凝土之间的粘结退化以及混凝土和钢筋的应力刚化等非线性及塑性因素,目前仍然没有一个有限元软件能精确模拟出结构在低周反复荷载作用下的受力全过程。

在兼顾计算精度和效率的基础上,结合有限元分析软件ANSYS,并从试件低周反复荷载试验的骨架曲线出发,即仅模拟节点的正向单向加载,直至破坏,以此对试件破坏全过程进行近似分析。分析认为,只要弹性阶段有限元计算得到的荷载-位移曲线与骨架曲线逼近,即可认为该模型能足够准确地反映试件的实际受力状态,并可作为代表性模型,以此模型探讨装配式试件构造优化。

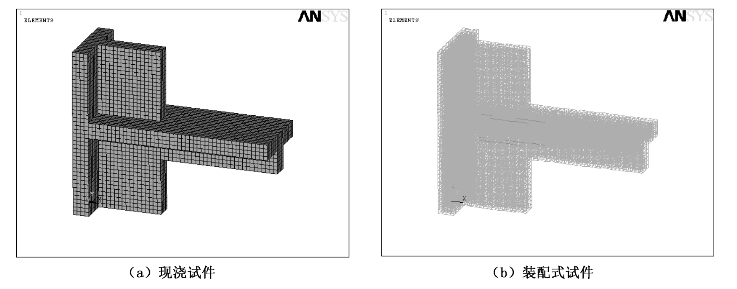

①有限元模型的建立

由于模型仅考虑弹性阶段的精确性,因此不考虑钢筋与混凝土的粘结滑移;试验中新、老混凝土强度等级一致并都经过了足够长时间的养护期,且全部试验均未发现新、老混凝土界面滑移和破坏,并且预制、后浇混凝土强度相差大约1 MPa,为方便建模,不考虑两部分混凝土龄期和强度差异的影响;同时由于墙、梁以及板内配筋比较均匀,混凝土单元采用带筋的Solid65单元,建立现浇试件的整体式模型。混凝土本构关系采用多线性等向强化模型MISO,不考虑其抗拉强度,抗压应力-应变曲线采用《混凝土结构设计规范》(GB 50010—2002)附录C.2.1条推荐单轴受压的应力-应变曲线数学模型,并根据实测混凝土极限抗压强度标定其中所需参数。破坏准则采用Willam-Warnker五参数准则,不考虑混凝土压碎。钢筋本构关系采用双线性随动强化模型BKIN,抗拉强度采用实测值,应力-应变曲线屈服后为水平段,即不考虑钢筋屈服后强化,可近似考虑包辛格效应。

装配式试件与现浇试件最大的区别在于墙、梁连接钢筋,为分析连接钢筋的受力状况,采用Link8单元模拟连接钢筋,其他同现浇试件。其中,图3-59(b)采用矢量模式显示连接钢筋。

图3-59 预制剪力墙-连梁连接节点试件有限元模型

②计算结果的分析比较

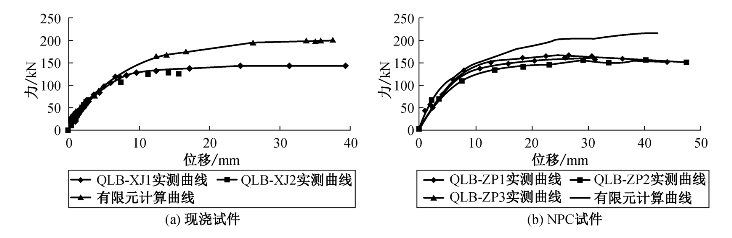

骨架曲线表征节点恢复力与变形的关系以及在低周反复荷载作用下的变形过程,是节点抗震性能的重要体现。现浇试件以及NPC试件试验实测骨架曲线与有限元计算曲线的对比见图3-60。

图3-60 骨架曲线实测与计算结果的比较(预制剪力墙-连梁连接节点)

由图3-60可以看出,初始阶段即屈服前,节点处于弹性阶段塑性未充分发展,节点非线性因素不明显,有限元计算曲线能较好地吻合实测曲线;至加载后期即屈服后,特别是接近极限荷载时,随着混凝土开裂加剧和局部压碎、节点附近受拉钢筋与混凝土粘结退化、钢筋处于反复拉压状态的包辛格效应等各类非线性和塑性因素的影响越来越显著,而这些因素对节点承载力都有一定的削弱作用,虽然实际钢筋的应变硬化理论上可继续提高节点承载力,但综合各种因素,提高幅度非常有限,表现在图3-60中屈服后骨架曲线较平缓。另一方面,有限元模型没有考虑钢筋的应变硬化,仅是对钢筋的包辛格效应的一种近似考虑,仍然不能充分考虑前述各因素对节点承载力的影响,因此,屈服后有限元计算值仍有较多提高,表现在图3-60中计算曲线较实测曲线有一较陡、较长的上升段,造成有限元计算值较实测值偏大。但是,计算曲线的整体趋势和实测曲线一致。可以用单调加载下的荷载-位移曲线来近似评价节点在低周反复荷载作用下的受力性能。

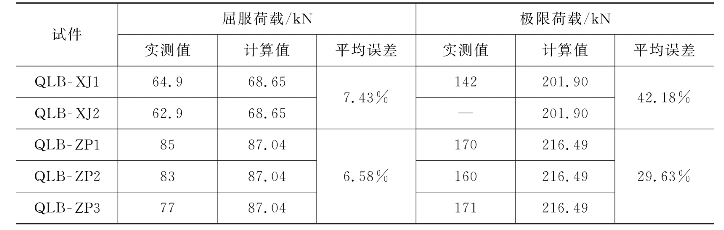

特征荷载实测值与有限元计算值的对比见表3-35。

表3-35 特征荷载实测与计算结果的比较(预制剪力墙-连梁连接节点试件)

试件屈服荷载有限元计算值与实测值较接近,而极限荷载有限元计算值较实测值分别提高了约30%和50%,说明低周反复荷载作用下对试件极限承载力影响较大,而对试件屈服荷载影响不大。

同时,现浇试件极限荷载有限元计算值与实测值比较,平均误差为49%,大于装配式试件的29.63%。分析认为,加载后期更靠近截面中部的连接钢筋开始发挥作用,使得装配式试件屈服后实测承载力得到较现浇试件更大的提高,从图3-60中也可以看出屈服后的实测曲线装配式试件具有比现浇试件更陡、更长的上升段,这也减小了与有限元计算值的差距。显然,装配式试件有限元计算值相对现浇试件应更接近实测值。

装配式试件较现浇试件屈服荷载、极限荷载分别提高了约31.9%和23.2%,但是,由于连接钢筋的存在,用钢量比现浇试件高,经计算用钢量增加了14.15%,但相对于试件承载力的提高来说用钢量增加不大,并可通过工业化制作与安装效率的提高来降低造价。

(6)节点构造分析

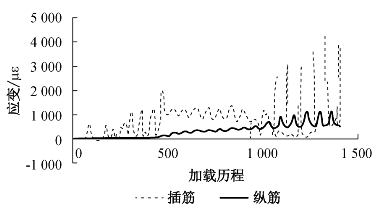

图3-61为实测装配式试件梁根部同一截面处位于截面上缘连接钢筋及梁顶纵筋应变变化图。墙体后浇混凝土凹槽深度为250 mm,造成梁顶纵筋锚入墙体较短,在钢筋还未屈服时,此250 mm深度范围内后浇混凝土与预制墙体混凝土界面间产生裂缝(见图3-56中梁根部沿后浇界面产生的裂缝),梁转动主要依靠连接钢筋,从而发生应力重分布,造成梁顶纵筋强度未得到充分利用。装配式试件由于连接钢筋的存在,提高了试件的承载能力,加载后期试件的承载力及延性基本由连接钢筋提供,梁纵筋贡献相对较少。因此,对装配式节点连接钢筋构造必须进行分析,保证节点和整体结构的承载力、刚度和延性。

图3-61 实测连接钢筋和梁纵筋应变变化(预制剪力墙-连梁连接节点)

图3-62 不考虑和考虑钢筋强化荷载-位移曲线对比(预制剪力墙-连梁连接节点)

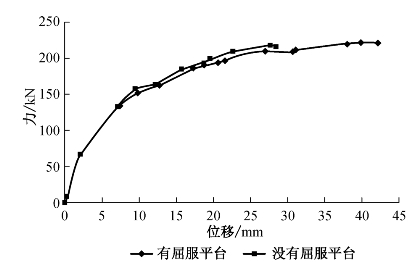

①连接钢筋种类确定

连接钢筋的延性性能对节点整体延性影响较大,图3-62为连接钢筋采用没有屈服平台的钢筋本构关系计算得到的荷载-位移曲线与初始模型曲线的对比,可以看出,节点后期承载力得到一定提高,但延性明显降低并有突然破坏的趋势。对于NPC节点,为同时保证延性和承载能力要求,应采用延性较好、有明显屈服台阶、屈服强度满足承载力要求的钢筋。因此,推荐采用HRB400级热轧钢筋,而HPB235级热轧钢筋强度较低,不宜采用。

②连接钢筋长度分析

连接钢筋长度主要是保证其强度和延性的充分发挥,即节点范围内钢筋需达到其屈服强度而不发生粘结锚固破坏。即连接钢筋长度只要满足大于将连接钢筋从最大应力点(此处为钢筋屈服强度)延伸至连接钢筋的最近自由端的连接钢筋长度和锚固长度两者的较大值。考虑到塑性铰范围内连接钢筋全部屈服,此处最大应力点应从塑性铰两端算起。而钢筋在节点内的锚固要求由受拉的应力状况来决定,因此,此处主要对受拉连接钢筋长度讨论。

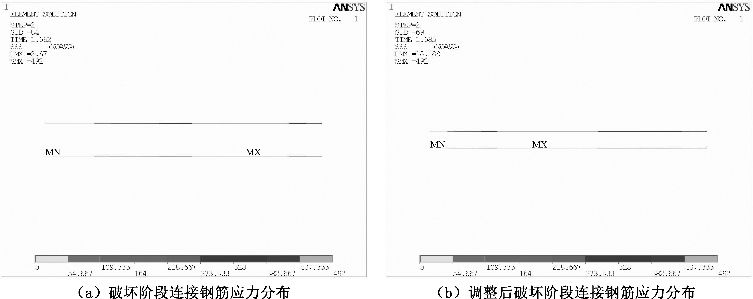

根据现行规范对钢筋能达到其屈服强度的锚固长度计算公式,可以得到节点区连接钢筋锚固长度为40d≈650 mm。试验节点连接钢筋长度为:伸入墙内650 mm,伸入梁内200 mm。其破坏阶段受拉连接钢筋应力分布见图3-63(a),图中“MX”位置即为墙、梁界面。由图可以看出,连接钢筋伸入墙内远侧应力为0,伸入梁内200 mm范围内应力都很大,连接钢筋长度必须进行调整,调整前必须首先得到连接钢筋塑性铰范围以及梁内自由端即应力为0位置。

因此,将连接钢筋长度调整为:伸入墙内40d≈650 mm,伸入梁内60d≈1 000 mm。见图3-63(b),图中“MX”位置即为墙、梁界面。计算得到节点塑性铰范围内钢筋屈服范围为:伸入墙内100 mm,伸入梁内600 mm。同时,连接钢筋两端应力均为0。由之前论述可以得到连接钢筋合理长度为:伸入墙内100 mm+650 mm=750 mm,约为45d,伸入梁内600 mm+650 mm=1 250 mm,约为75d。

图3-63 破坏阶段连接钢筋应力分布(预制剪力墙-连梁连接节点)

(7)试验研究结论

①试验表明:NPC试件较现浇试件承载力、位移延性均得到一定的提高,刚度和耗能能力基本接近,表现出与现浇试件相当的抗震性能。虽然用钢量由于使用连接钢筋有所提高,但相对于性能的提高该比例不大。综合分析看来,预制装配式剪力墙结构具有良好的经济性。

②结合ANSYS采用单调加载下的荷载-位移曲线来近似评价节点在低周反复荷载作用下的受力性能,该方法具有可行性和可操作性,可用来评价节点的抗震能力。

③通过试验及有限元分析,对NPC节点连接钢筋构造进行了初步分析。分析认为,采用延性较高的HRB400级热轧钢筋,连接钢筋长度取为伸入墙内45d≈750 mm、伸入梁内75d≈1 250 mm,可保证NPC节点的承载力以及抗震性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。