1)试验加载与量测

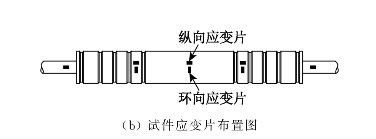

课题组专门设计了可实现反复拉压加载的装置[图2-30(a)],该装置通过2台穿心式液压千斤顶实现对试件的反复拉压,结合引伸计、力传感器及钢筋应变片[粘贴位置见图2-30(b)]的实时监测结果对加载过程进行控制。

图2-30 单向拉伸试验加载及测点布置

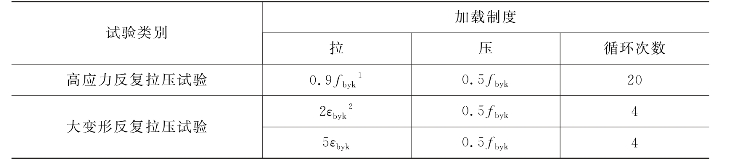

试件加载制度按照《钢筋机械连接技术规程》(JGJ 107—2010)对钢筋接头型式检验的有关规定确定,开展了高应力反复拉压试验与大变形反复拉压试验,试验加载制度见表2-16。

表2-16 反复拉压试验加载制度

注:1.fbyk为钢筋屈服强度标准值;2.εbyk为钢筋应力为屈服强度标准值对应的应变。

2)试验破坏形态

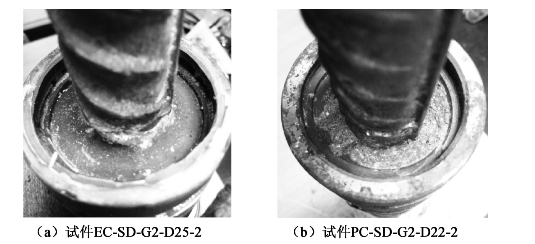

与单向拉伸试验相似,反复拉压试件同样出现了钢筋断裂与钢筋拔出两种破坏形态。高应力反复拉压试件经过循环加载后,套筒端部灌浆料未见明显劈裂及其他灌浆料破坏现象,钢筋、灌浆料及套筒三者粘结良好,如图2-31(a)所示。而大变形反复拉压试件经循环加载后,套筒端部灌浆料存在2~3道径向劈裂裂缝,如图2-31(b)所示。亦由此表明,灌浆料的劈裂是在钢筋屈服后,与单向拉伸试件观察到的结果一致。

图2-31 反复拉压试件破坏形态

3)试件结构性能指标

表2-17和表2-18分别为高应力反复拉压试件和大变形反复拉压试件的主要试验结果。可以看出,试件的抗拉强度与连接钢筋屈服强度标准值的比值fu/fbyk均在1.46~1.54之间,均大于1.25;抗拉强度与连接钢筋抗拉强度标准值的比值fu/fbuk≥1.10或发生钢筋断裂破坏,满足JGJ 107—2010中Ⅰ级接头及满足ACI 318中Type 1类单向拉伸强度要求。

高应力反复拉压试件的残余变形u20均小于0.3 mm,大变形反复拉压试件的残余变形u4和u8均小于对应的规范允许值0.3 mm和0.6 mm,满足JGJ 107—2010中的Ⅰ级接头变形要求。

通过对比表2-16、表2-17、表2-18可以发现,钢筋直径22 mm反复拉压试件(EC-SDG2-D22-1、EC-SD-G2-D22-3及PC-SD-G2-D22-2)的平均极限粘结强度为20.60 MPa,较单向拉伸试件SM-SD-G2-D22-2降低了10%;钢筋直径25 mm反复拉压试件PC-SD-G2-D25-3的极限粘结强度为20.83 MPa,较单向拉伸试件SM-SD-G2-D25-2降低了11%。这一结果表明,钢筋套筒灌浆连接在反复拉压过程中存在粘结强度的退化现象。

与单向拉伸试验结果类似,接头试件经反复拉压循环后,钢筋的残余粘结强度仍均超过平均粘结强度的50%,满足CEB-FIP Model Code 1990中约束混凝土条件下钢筋残余粘结强度可取极限粘结强度的40%的建议。

表2-17 高应力反复拉压试件结构性能关键指标

注:1.u20为接头试件经高应力反复拉压20次后的残余变形。

表2-18 大变形反复拉压试件结构性能关键指标

续表2-18

注:1.u4为接头试件经大变形反复拉压4次后的残余变形;

2.u8为接头试件经大变形反复拉压8次后的残余变形。

4)试验荷载-位移曲线(https://www.daowen.com)

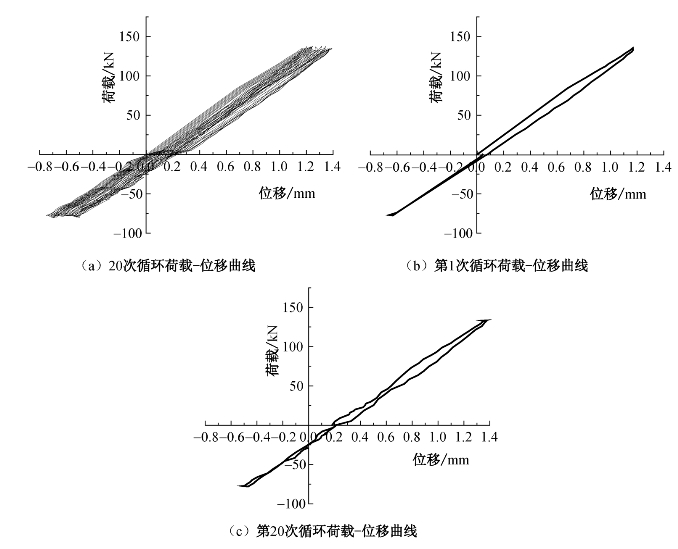

图2-32 试件EC-SC-G2-D16-2高应力反复拉压荷载-位移曲线

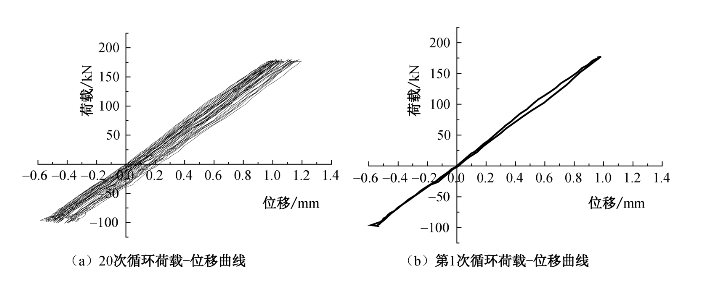

图2-32~图2-34分别为试件EC-SC-G2-D16-2、EC-SD-G2-D22-2及EC-SD-G2-D25-2反复拉压加载过程中的荷载-位移曲线,其中位移为通过引伸计测得的变形测量标距间的位移,测量标距Lg=L+4db,式中L为套筒长度,db为钢筋公称直径。试件受拉时荷载为正,受压时荷载为负。为更清楚地表明接头试件在反复拉压荷载作用下的荷载-位移变化规律,将第一次循环及最后一次循环的变化曲线单独绘制。

图2-33 试件EC-SD-G2-D22-2高应力反复拉压荷载-位移曲线

图2-34 试件EC-SD-G2-D25-2高应力反复拉压荷载-位移曲线

随着循环次数的增加,残余变形逐渐增加,但20次循环之后,三种规格试件的残余变形均小于0.30 mm;在第1次循环和第20次循环中,接头试件的轴向位移随荷载基本呈线性变化,并且接头的刚度基本没有出现退化,这表明在高应力反复拉压过程中钢筋与灌浆料之间的粘结滑移很小,接头的变形以钢筋的弹性变形为主。这也与试验过程中观察到的现象一致:试件经过高应力反复拉压循环加载后,套筒端部(最先出现粘结破坏部位)灌浆料未见明显劈裂裂缝,钢筋、灌浆料及套筒三者粘结良好。

图2-35 大变形反复拉压典型荷载-位移曲线

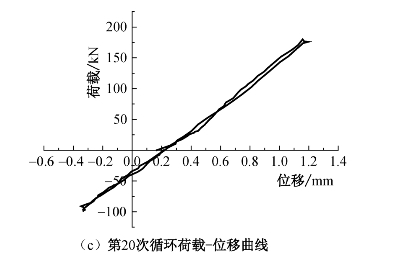

图2-35为试件PC-SC-G2-D16-3、PC-SD-G2-D22-3及PC-SD-G2-D25-3大变形反复拉压加载过程中的荷载-位移曲线,其中横坐标为引伸计夹持点间的位移,试件受拉时荷载为正,受压时荷载为负。由于套筒灌浆连接接头体积较大,且为金属、水泥基材料、钢筋的结合体,其变形能力较差。若采用JGJ 107—2010中的测量标距进行加载控制,会造成钢筋应变较大而实际试验拉力变大,检验要求超过常规机械连接接头很多。因此,依据JGJ 355—2015,测量标距Lg= +4db。图中可见:随着循环次数的增加,残余变形逐渐累加,前4次循环后的接头残余变形小于后4次循环。表明随着钢筋屈服并进入强化阶段,钢筋直径不断减小,灌浆料对钢筋的握裹作用削弱,并且灌浆料开始出现劈裂裂缝,造成钢筋与灌浆料间的粘结滑移增加,接头残余变形增大。

+4db。图中可见:随着循环次数的增加,残余变形逐渐累加,前4次循环后的接头残余变形小于后4次循环。表明随着钢筋屈服并进入强化阶段,钢筋直径不断减小,灌浆料对钢筋的握裹作用削弱,并且灌浆料开始出现劈裂裂缝,造成钢筋与灌浆料间的粘结滑移增加,接头残余变形增大。

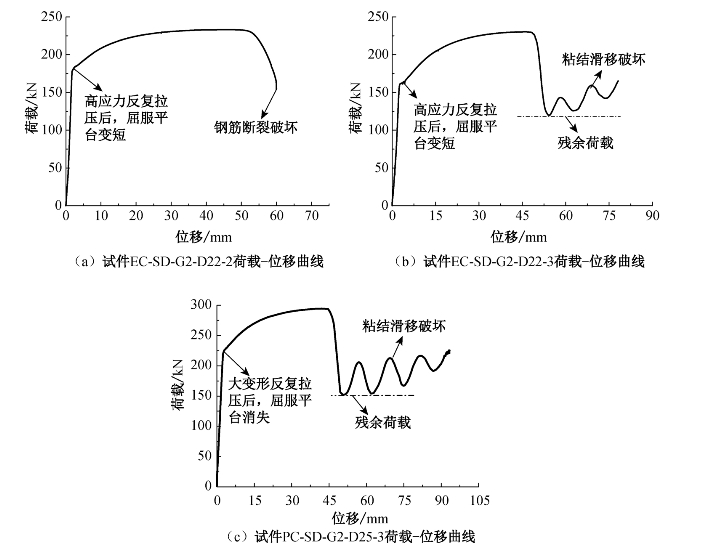

图2-36为典型试件EC-SD-G2-D22-2、EC-SD-G2-D22-3及PC-SD-G2-D25-3循环加载后的单向拉伸荷载-位移曲线,其中横坐标为试验机夹具间的相对位移。该试件经过8次大变形反复拉压循环后在拉力作用下最终发生钢筋粘结滑移破坏。由于在反复拉压过程中钢筋已屈服,因此循环加载后试件的荷载-位移曲线中屈服平台消失。除此之外,曲线形状仍与单根钢筋的拉伸荷载-位移曲线相似。在第一个上升段,荷载与位移基本呈线性关系,随后曲线进入钢筋强化阶段。由于钢筋的粘结强度小于其抗拉强度,随着钢筋与灌浆料之间咬合齿被剪断,钢筋连带肋间充满的灌浆料一起被缓慢地拔出。在钢筋拔出阶段,与单向拉伸试件类似,荷载-位移曲线呈波浪形,并保持较高的残余强度,表现出较好的延性。

图2-36 拉压循环后单向拉伸荷载-位移曲线

5)GDPS灌浆套筒应变变化及分布规律

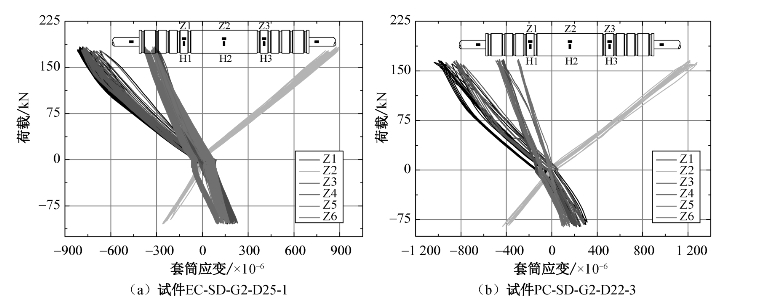

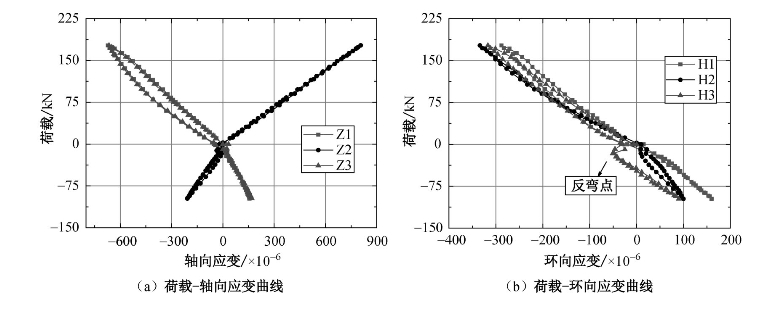

图2-37为试件EC-SD-G2-D25-1和PC-SD-G2-D22-3在反复拉压荷载作用下GDPS套筒的应变变化。为更清楚地表明套筒在反复拉压荷载作用下的应变变化规律,将第一次循环的荷载-套筒应变关系曲线单独绘制,如图2-38、图2-39所示。由图中可见,在拉力作用下,套筒应变变化与单向拉伸试件一致;在压力作用下,随着荷载方向的改变而由拉应变转为压应变或反之。由于在反复拉压试验中,最大荷载接近或仅略高于屈服荷载,套筒应变随荷载增加始终呈线性变化,未出现单向拉伸试件中的转折点。

图2-37 荷载-套筒应变关系

图2-38 试件EC-SD-G2-D25-1

从图2-38(a)和图2-39(a)可以看出,试件在拉力作用下,套筒轴向应变变化曲线的斜率小于在压力作用下的曲线斜率。其原因主要是由于灌浆料的抗压能力大于其抗拉能力,造成试件在压力作用下灌浆料分担了更多的荷载。

图2-39 试件PC-SD-G2-D22-3

试件在拉力作用下,钢筋的“锥楔”作用造成灌浆料产生径向膨胀变形,灌浆料的非弹性性质造成了试件卸载后其中的一部分变形无法恢复,进而造成套筒存在相对较大的环向残余应变,如图2-38(b)和图2-39(b)所示,试件PC-SD-G2-D22-3的应变片H1和H3表现更为明显。同时,荷载从零转变为压力时,应变片H1和H3的变化曲线存在反弯点:当压力较小时,压应变有一个短暂的增长过程,然后随着压力的增大逐渐过渡为拉应变。这主要是由于荷载在从拉力转变为压力的过程中,套筒及灌浆料发生应力重分布,应变滞后造成的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。