1)试验加载与量测

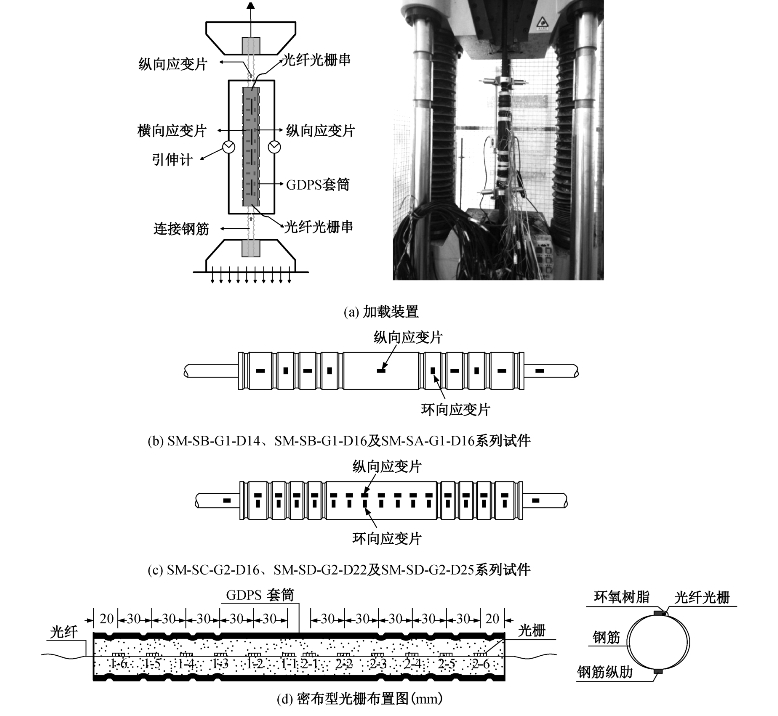

单向拉伸试验在500 kN万能试验机上进行,在套筒与钢筋表面均粘贴电阻应变片,监测试件各测点在加载过程中的应变变化。在试件SM-SD-G2-D25-1和SM-SD-G2-D25-2中连接钢筋上布置了6点FBG光栅,测量钢筋锚固段的应力分布。试件加载装置、应变片与光栅布置见图2-18。

图2-18 单向拉伸试验加载及测点布置

2)试验破坏形态

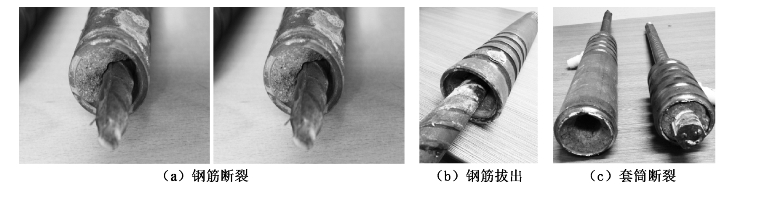

试件出现了钢筋断裂、钢筋拔出及套筒断裂三种破坏形态,见图2-19。

图2-19 单向拉伸试件破坏形态

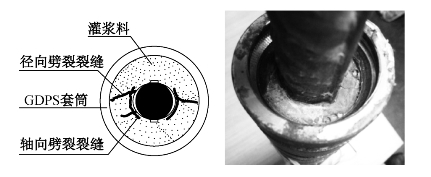

除SM-SD-G2-D22-2、SM-SD-G2-D25-2和SM-SD-G3-D25-1外,试件均为钢筋断裂破坏。荷载加至fbyk·Ab时,对套筒端部灌浆料进行观察,未发现明显的劈裂裂缝,钢筋与灌浆料粘结良好。加载至钢筋屈服(εy=5εbyk),对套筒端部灌浆料进行观察发现,灌浆料出现2~3道径向劈裂裂缝,如图2-20所示。随着荷载增加,劈裂裂缝不断增多、发展,但套筒的约束作用避免了试件出现劈裂破坏。由于套筒端部灌浆料受到的套筒约束作用较小,并且裂缝在该处最先出现,开展最为充分,在钢筋拉断的瞬间由于剧烈震动产生的应力波造成套筒端部的灌浆料随之呈锥形剥落。

图2-20 套筒端部灌浆料劈裂形态

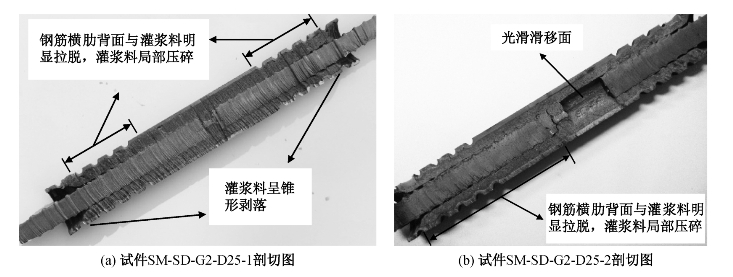

选取典型的钢筋断裂试件(SM-SD-G2-D25-1)与钢筋拔出试件(SM-SD-G2-D25-2),并将其沿轴向剖开,如图2-21所示,观察试件内部开裂及滑移情况。

图2-21 钢筋断裂试件破坏形态

对于钢筋断裂试件,如试件SM-SD-G2-D25-1,灌浆料在套筒中线及中部第一道肋处呈环形开裂,同时在套筒变形段存在多道劈裂斜裂缝,钢筋横肋、灌浆料及套筒环肋之间的相互作用造成斜裂缝从钢筋横肋指向套筒内壁环肋,最大裂缝宽度0.1 mm左右。在套筒变形段可见钢筋从套筒端部逐肋向内部发生了粘结滑移,钢筋横肋背面与灌浆料拉脱(间隙逐肋向内减小),肋前灌浆料被局部压碎,最外侧四道钢筋横肋间的灌浆料已被剪断;在钢筋锚固段的后半部分,钢筋与灌浆料间未见明显拉脱、灌浆料压碎现象。套筒与灌浆料之间粘结良好,全长均未发现明显的拉脱及灌浆料压碎现象,表明套筒与灌浆料之间的粘结强度仍有富余。

对于钢筋拔出试件,如试件SM-SD-G2-D25-2,与钢筋断裂破坏试件相比主要差异在于:一端连接钢筋由于钢筋横肋之间的灌浆料咬合齿被剪断而产生明显滑移,随着持续加载及滑移发展,滑移面不断地被磨损、锉平,最终形成光滑滑移面。另一端钢筋在锚固段内均可见钢筋横肋背面与灌浆料间拉脱现象(间隙逐肋向内减小),肋前灌浆料被局部压碎,套筒变形段钢筋与灌浆料的咬合齿已全部被剪断。

尽管试件SM-SD-G2-D22-2、SM-SD-G2-D25-2和SM-SD-G3-D25-1为粘结滑移破坏,但主要是由于连接钢筋进入了强化阶段后的钢筋超强造成。钢筋屈服后,其伸长量显著增加,受泊松效应影响,套筒端部的钢筋直径不断减小,灌浆料握裹作用逐渐削弱并向套筒中部延伸,钢筋与灌浆料之间的机械咬合作用也不断降低。随着荷载不断提高,钢筋横肋之间的灌浆料咬合齿被剪断,则钢筋外周形成新的滑移面。随着持续加载及滑移发展,滑移面不断地被磨损、锉平,最终形成光滑滑移面,钢筋连带肋间灌浆料一起缓慢被拔出。

试件SM-SD-G3-D25-1拔出破坏后,将其卸载后重新加载,套筒在靠近中部的第一道凹槽处断裂,断裂荷载为217.3 kN(0.68Pu)。GDPS套筒在滚压过程中,环状凹槽部位产生塑性变形,由于是冷加工,硬化在整个塑性变形过程中起主导作用,套筒的抗力指标随着所承受的变形程度的增加而上升,塑性指标则随着变形程度的增加而逐渐下降。同时,套筒塑性变形后,凹槽处的管壁厚度减小,形成薄弱部位。由于试件SM-SD-G3-D25-1的极限荷载较大,并且在第一道凹槽处承担的拉力大于其他凹槽部位,在加工工程中及两次拉伸过程中积累了过大的冷变形,造成套筒在该处断裂。

3)试件结构性能指标

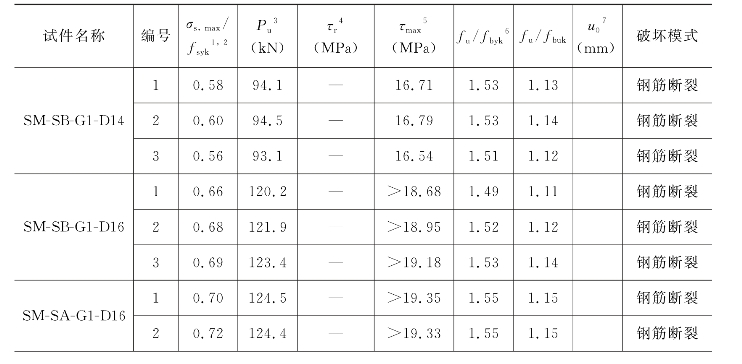

各试件结构性能关键指标列于表2-14。

表2-14 GDPS试件单向拉伸结构性能关键指标

续表2-14

注:1.σs,max为套筒中部最大拉应力;

2.fsyk为套筒屈服强度标准值;

3.Pu为接头最大承载力;

4.τr为接头残余粘结强度;

5.τmax为接头粘结强度;

6.fu为接头最大拉应力;

7.u0为接头试件加载至0.6 fbyk并卸载后在规定标距内的残余变形。

所有试件的抗拉强度与连接钢筋的屈服强度的比值fu/fbyk在1.48~1.63之间,均大于1.25;接头抗拉强度与连接钢筋的抗拉强度标准值的比值fu/fbuk≥1.10,满足JGJ 107—2010中Ⅰ级接头及满足ACI 318中Type 1类单向拉伸强度要求。试件SM-SDG2-D22-2、SM-SD-G2-D25-2和SM-SD-G3-D25-1之所以出现钢筋粘结滑移或拔出,亦是由于钢筋超强造成的。

SM-SB-G1-D14、SM-SB-G1-D16和SM-SA-G1-D16系列试件在制作过程中,钢筋与套筒之间存在不同程度的偏心,偏心率为17.3%~35.1%。但由于试件钢筋锚固长度较大,试件破坏模式均为钢筋断裂破坏,未出现钢筋粘结滑移破坏形态,试件的极限荷载与钢筋材性试验结果相近,钢筋、灌浆料及套筒相互之间的粘结承载力仍有较大富余。因此,未发现偏心对试件的承载力及破坏形态有明显影响。

SM-SC-G2-D16、SM-SD-G2-D22及SM-SD-G2-D25系列试件的残余变形u0均不大于0.10 mm,满足JGJ 107—2010中的Ⅰ级接头变形要求。

表中套筒中部最大拉应力σs,max近似由σs,max=Es·εs,mid计算,εs,mid为套筒中部实测应变。套筒屈服时σs,max取fsyk,fsyk为钢管屈服强度标准值。结果表明,除SM-SD-G2-D22系列试件套筒中部在试件破坏时进入屈服阶段外,其余试件套筒均处于弹性阶段,即

σs,max/fsyk<1.0。

对于钢筋拔出破坏试件,其极限粘结强度τmax可由τmax=Pu/(π·db·La)计算得到,对于钢筋断裂破坏试件,其极限粘结强度未知。残余粘结强度τr可由残余荷载Pr按上式计算得到,Pr取钢筋拔出阶段的荷载最小值。计算结果表明,钢筋的残余粘结强度均超过平均粘结强度的50%,满足CEB-FIP Model Code 1990中约束混凝土条件下钢筋残余粘结强度可取极限粘结强度的40%的建议。

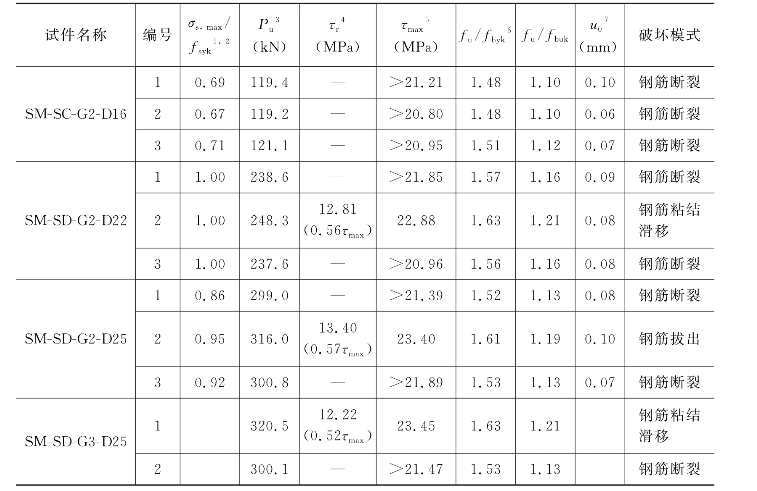

4)试验荷载-位移曲线

图2-22 单向拉伸试验荷载-位移曲线

单向拉伸试验的典型荷载-位移关系曲线见图2-22,其中,位移为试验机夹具间的相对位移。

钢筋断裂破坏试件的曲线形状与钢筋材性试验荷载-位移曲线相似,共分四个阶段。上升段试件刚度较大,荷载与位移基本呈线性关系,在该阶段,连接钢筋横肋与灌浆料之间相互挤压,产生微观裂缝,在套筒端部未发现明显的劈裂裂缝;水平段为钢筋屈服阶段;第二个上升段为钢筋强化阶段,在该阶段钢筋与灌浆料之间充分挤压,肋前灌浆料破碎区不断扩大,灌浆料劈裂裂缝充分开展;下降段则为钢筋颈缩阶段。

粘结滑移破坏试件的曲线第一个上升段及水平段与钢筋断裂破坏时基本重合,进入钢筋强化阶段后,随着钢筋与灌浆料之间咬合齿被剪断,钢筋连带肋间充满的灌浆料一起被缓慢地拔出。由于套筒的约束作用,粘结滑移破坏仍表现出较好的延性,钢筋在拔出过程中荷载-位移曲线呈波浪形,并保持较高的残余强度。这是由于套筒内部灌浆料没有粗骨料,钢筋横肋间的灌浆料虽被压碎,但并没有形成空隙。同时在钢筋拔出阶段,套筒内壁的多道凸环肋对钢筋及灌浆料的滑移有较强的止推作用,之前蓄积在套筒中的应力也开始释放,这在一定程度上弥补了由于滑移面被不断挫平而造成的径向约束压力损失,从而使钢筋在拔出过程中仍保持较高的粘结应力。

5)钢筋粘结应力分布规律(https://www.daowen.com)

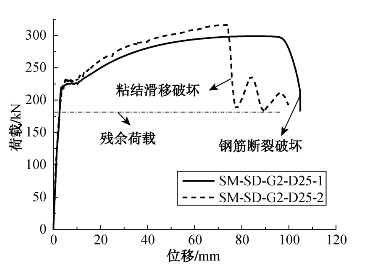

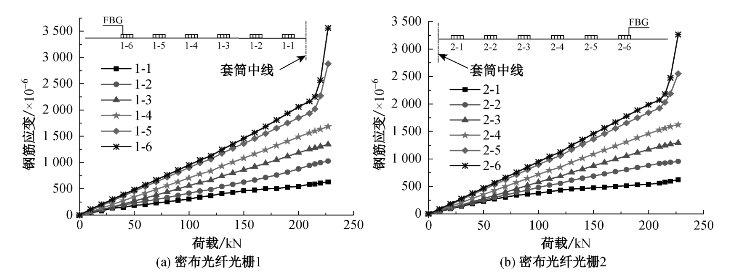

图2-23为试件SM-SD-G2-D25-3采用密布光纤光栅测得的钢筋锚固段钢筋应变随荷载增加的变化规律。从图中可以看出,钢筋屈服前应变-荷载关系基本呈线性,钢筋屈服后应变显著增长,表明光纤光栅工作良好,能够较好地反映钢筋的应变变化。由于钢筋屈服后变形过大,光纤光栅损坏,未能测得后续的钢筋应变。

图2-23 钢筋应变-荷载关系曲线

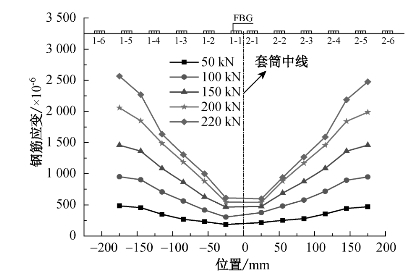

图2-24 锚固段钢筋应变分布

图2-24为试件SM-SD-G2-D25-3连接钢筋应变沿锚固段的分布规律。在锚固长度范围内,连接钢筋应变从套筒端部(钢筋加载端)向套筒中部(钢筋自由端)逐渐降低。随着荷载的增大,连接钢筋自由端应变变化较小,加载端钢筋应变增长较快,靠近套筒端部的测点1-5、1-6、2-5、2-6的应变已进入屈服阶段时,钢筋自由端的应变仅为600×10-6左右。两根连接钢筋的应变基本呈对称分布。

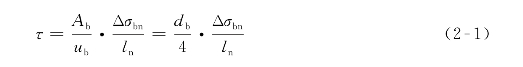

利用连接钢筋应变测试结果,将其乘以钢筋的弹性模量Eb,根据σbi=Eb·εbi,可得到各测点的钢筋应力。假设两个测点之间的粘结应力均匀分布,根据钢筋的应力平衡条件可得各分段的平均粘结应力:

式中:Δσbn为相邻测点的钢筋应力差,ln为相邻测点的距离,ub为钢筋周长,Ab为钢筋截面积。图2-25为根据试验结果计算得到的钢筋粘结应力分布,并采用样条曲线进行了拟合。可以看出,粘结应力在锚固长度范围内并非均匀分布,而是呈马鞍形分布。当荷载较小时,粘结应力的峰值点靠近套筒端部(钢筋加载端),套筒中部(钢筋自由端)附近的粘结应力很小。随着荷载增加,钢筋自由端的粘结应力逐渐增大,峰值点有向钢筋自由端漂移的趋势。同时,随着荷载的增加,钢筋自由端附近对钢筋粘结强度的贡献逐渐加大,粘结应力分布曲线逐渐变陡。

图2-25 钢筋粘结应力分布

6)GDPS灌浆套筒应变变化及分布规律

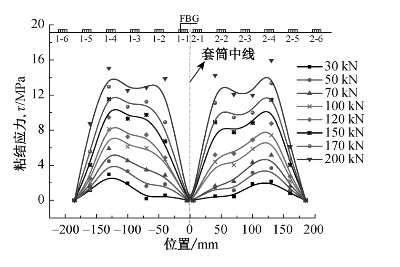

图2-26 荷载-套筒表面轴向应变关系曲线

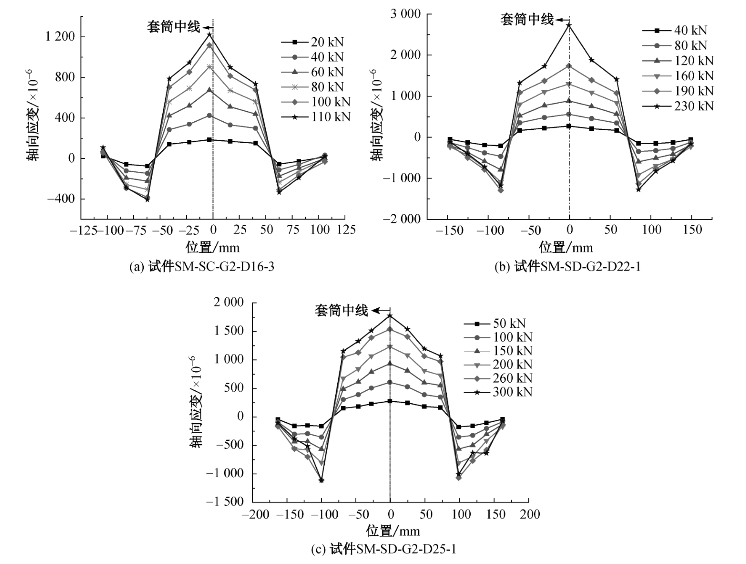

图2-26为荷载-套筒表面轴向应变关系曲线。由图中可见,套筒中部(无肋段)轴向应变为拉应变,套筒变形段凸肋间的轴向应变主要为压应变。除试件SM-SD-G2-D22-1由于套筒中部区域屈服,应变呈非线性增长外,其余轴向应变基本呈线性增长。在加载后期(钢筋屈服后),试件SM-SC-G2-D16-3、SM-SD-G2-D22-1及SM-SD-G2-D25-1变形段应变曲线分别在95 kN、180 kN和240 kN左右时出现转折,应变增速减缓,并有向拉应变转换的趋势。

图2-27为套筒轴向应变沿套筒长度方向的分布曲线,为减小由于灌浆料非匀质性及套筒凸肋处应力集中造成的试验结果的离散,应变值取同型号三个试件应变的平均值。曲线可分三段,左、右端为套筒变形段的应变分布,中部为套筒无肋段的应变分布,以套筒中线近似呈对称分布。

图2-27 套筒轴向应变分布规律

套筒中部无肋段轴向应变为拉应变,从套筒中线处近似呈指数曲线向两端衰减,并在套筒第一道肋处从拉应变突变为压应变。套筒变形段轴向应变为压应变,峰值位于中部第一道肋外侧,并向套筒端部衰减。

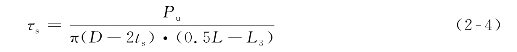

表2-15为SM-SC-G2-D16、SM-SD-G2-D22和SM-SD-G2-D25系列试件套筒光滑段及变形段与灌浆料的平均粘结应力计算结果。

τs,1为套筒光滑段与灌浆料平均粘结应力,近似按式(2-2)计算,εs,1为套筒光滑段端部的轴向应变实测值;As为套筒截面面积;db为钢筋直径。

![]()

τs,2为套筒变形段与灌浆料平均粘结应力,按式(2-3)计算。

τs为套筒全长与灌浆料的平均粘结应力,按式(2-4)计算。

试件破坏时,套筒光滑段与灌浆料的粘结应力主要为摩擦力;对于套筒变形段,粘结应力主要包括摩擦力和机械咬合力。根据表2-15的计算结果,套筒光滑段的平均粘结应力仅略小于变形段,套筒光滑段的粘结力Ps,1约为试件破坏荷载Pu的40%,可以推断套筒变形段与灌浆料的机械咬合力尚未达到峰值,粘结强度仍有较大富余。

表2-15 套筒-灌浆料平均粘结应力

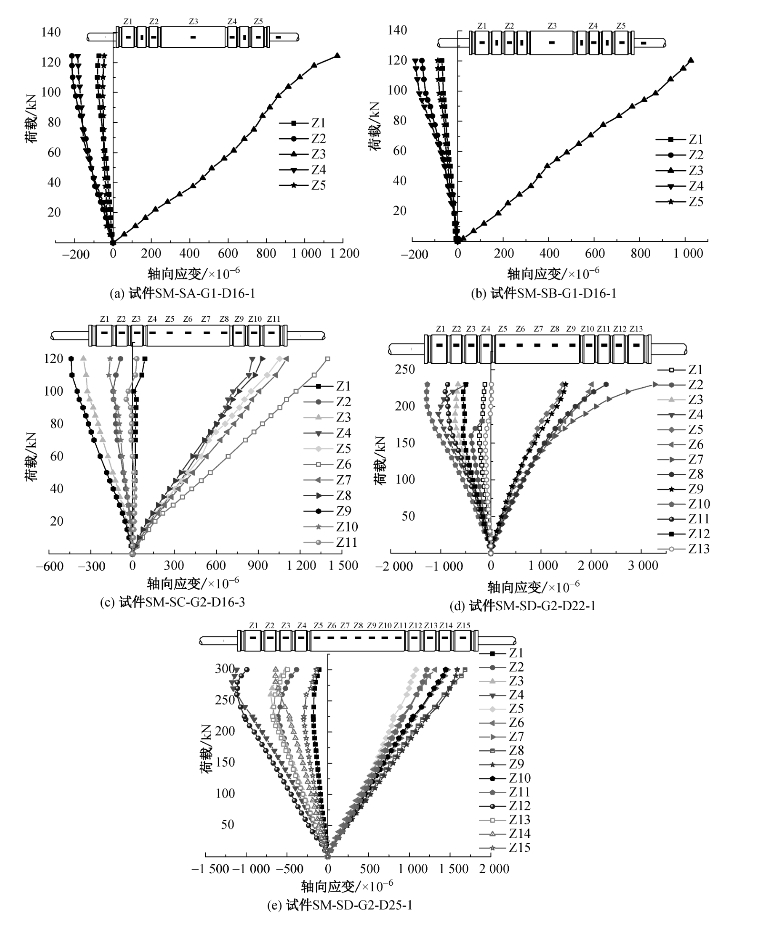

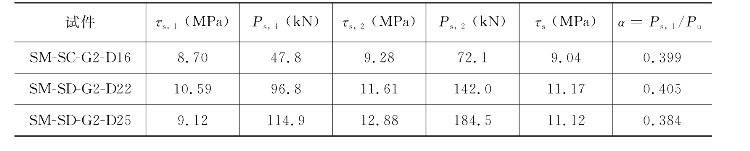

图2-28为荷载-套筒环向应变关系曲线,套筒两端变形段和中部光滑段的环向应变均为压应变,其应变绝对值小于同位置处的轴向应变。从图2-28(a)、(b)、(c)可以看出,试件SM-SA-G1-D16-1、SM-SB-G1-D16-1及SM-SC-G2-D16-3在荷载小于95 kN时,环向应变基本呈线性增长,在荷载为95 kN左右时,除套筒中部应变(H6)外,其余部位应变的测量值逐渐随荷载增加的速度减缓,套筒变形段的压应变逐渐减小,试件破坏时H1处应变测量结果变为拉应变,表明在加载后期,随着灌浆料劈裂变形的增大,套筒端部的约束作用逐渐显现。

从图2-28(d)、(e)可以看出,试件SM-SD-G2-D22-1和SM-SD-G2-D25-1分别在180 kN和240 kN时,荷载-套筒环向应变关系曲线出现与试件SM-SC-G2-D16-3等类似的转折,在之前应变基本呈线性增长。试件SM-SD-G2-D22-1由于套筒中部受拉屈服,受泊松效应影响,中部环向应变(H8)呈非线性增长。

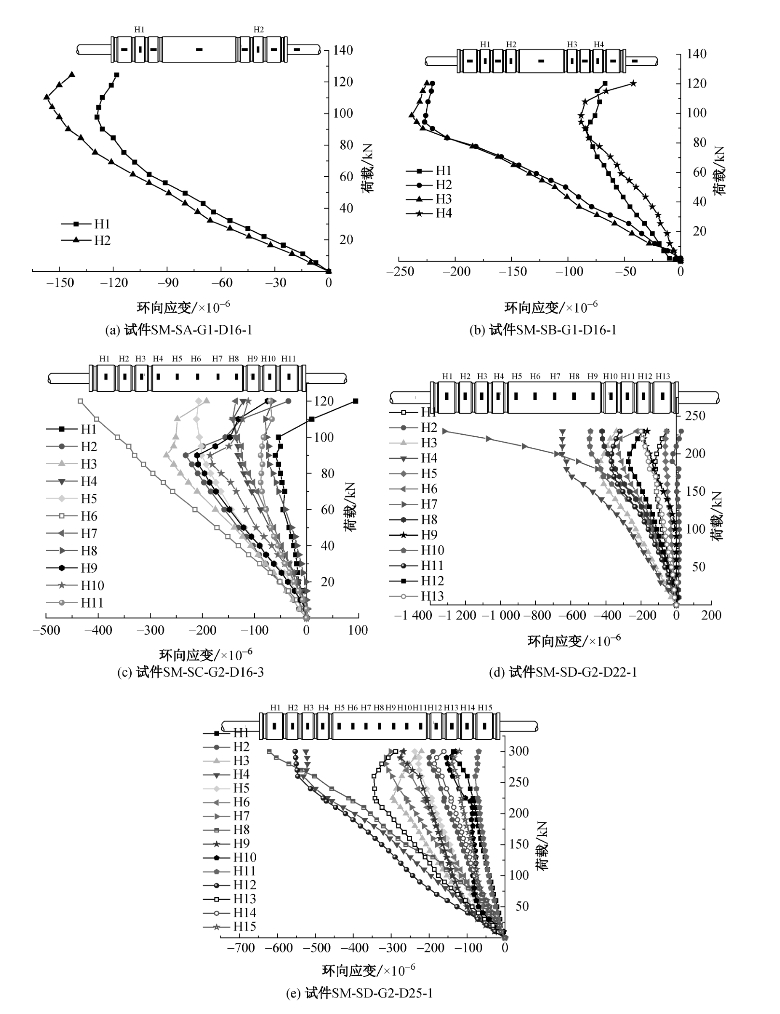

图2-29为套筒环向应变沿套筒长度方向的分布曲线,为减小由于灌浆料非匀质性及套筒凸肋处应力集中造成的试验结果的离散,应变值取同型号三个试件应变的平均值。该曲线与荷载-轴向应变关系曲线类似,可分为三段,左、右端为套筒变形段的应变分布,中部为套筒无肋段的应变分布,以套筒中线近似呈对称分布。曲线存在三个峰值点,分别为套筒中部和中部两侧第一道肋处。中部无肋段环向应变从套筒中线处近似呈指数曲线向两端衰减,变形段从中部第一道肋处向套筒端部衰减。

图2-28 荷载-套筒环向应变关系曲线

图2-29 套筒环向应变分布规律

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。