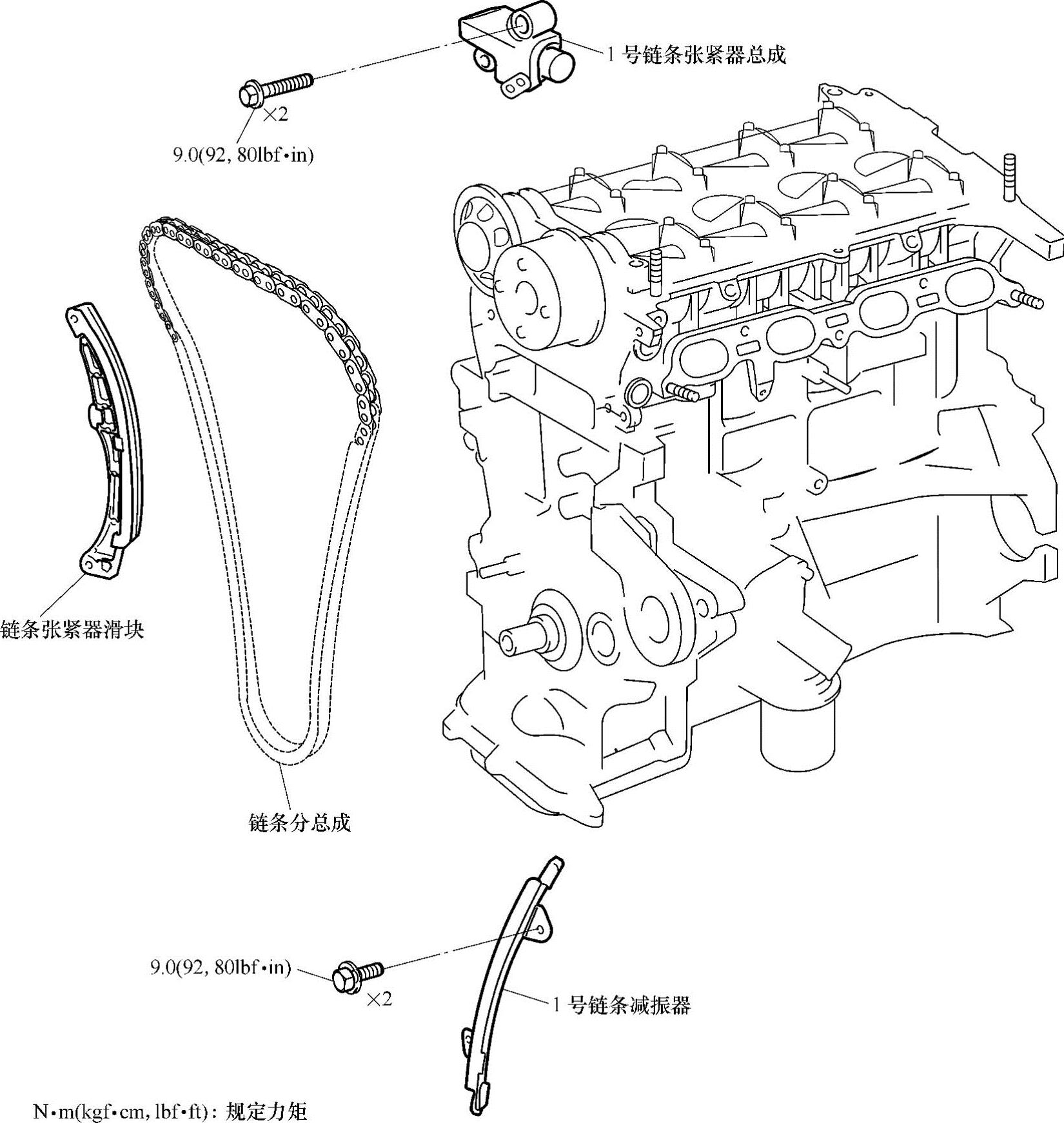

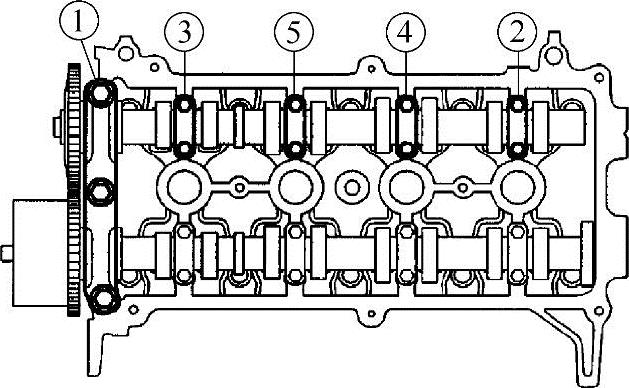

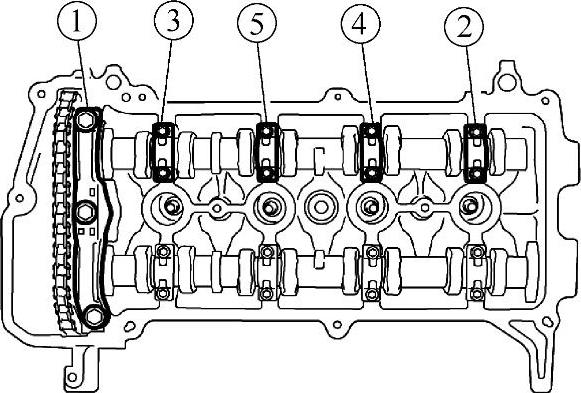

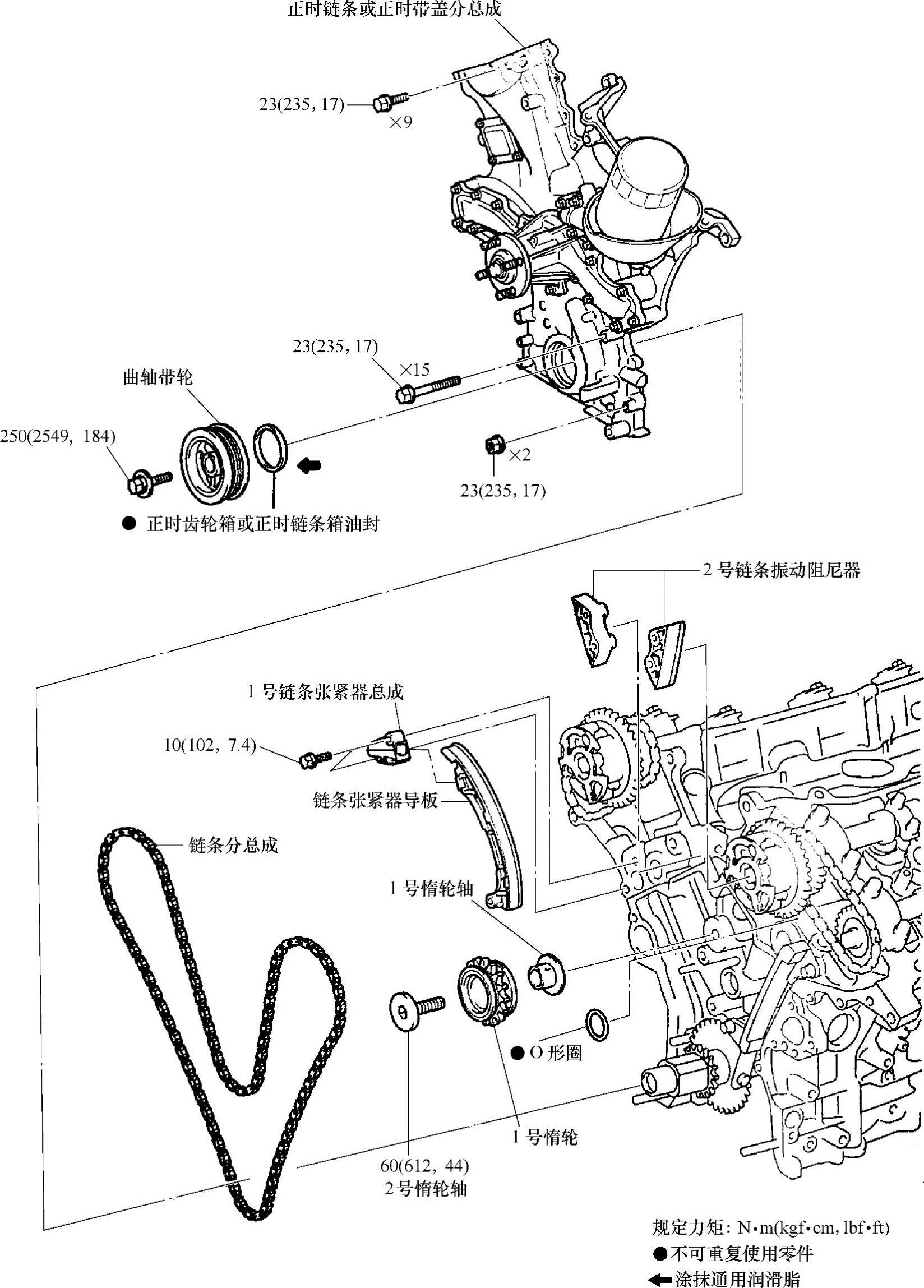

1.正时链单元分解

正时链单元分解见图1-211。

2.正时链单元的拆解方法

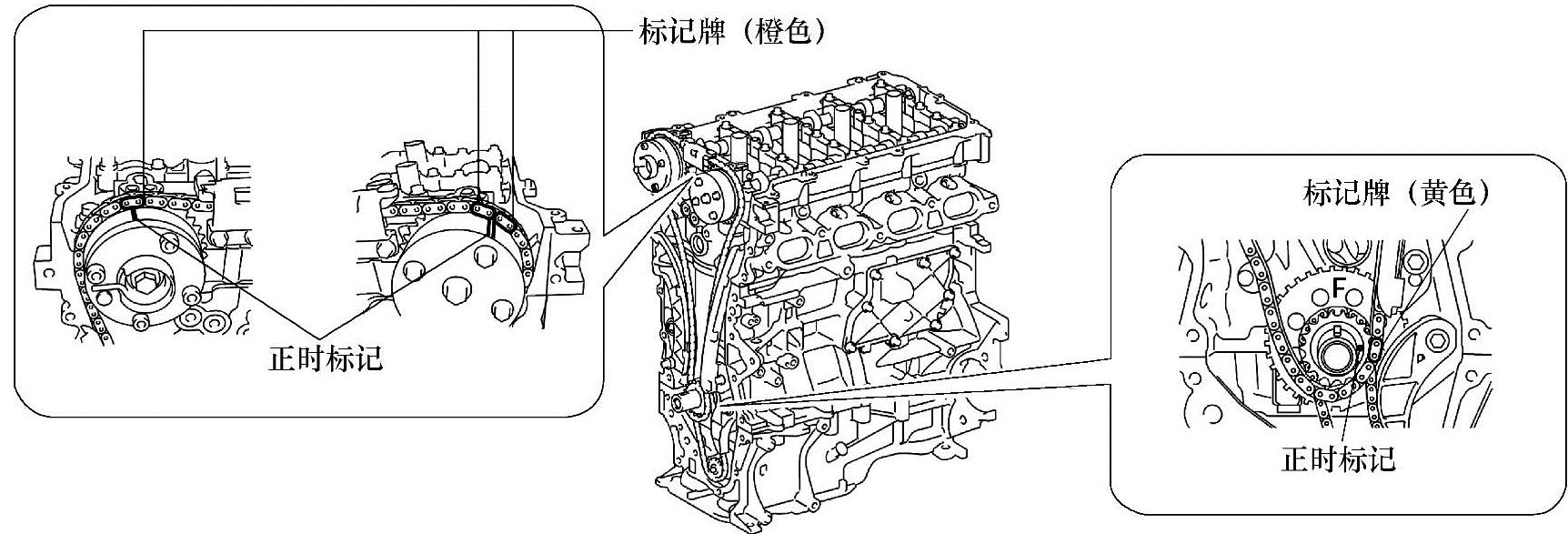

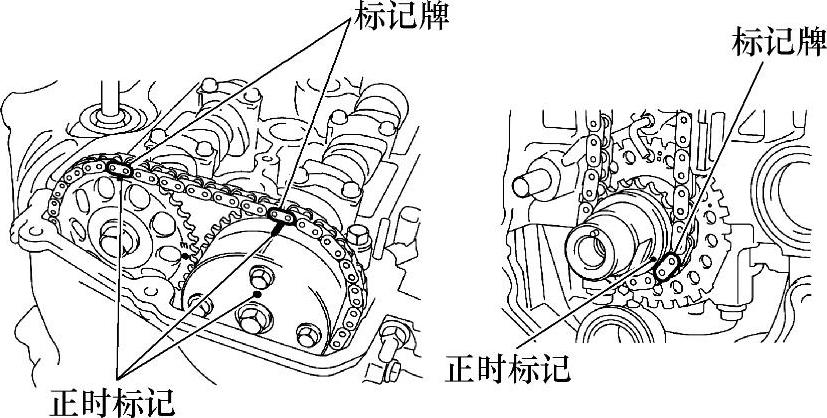

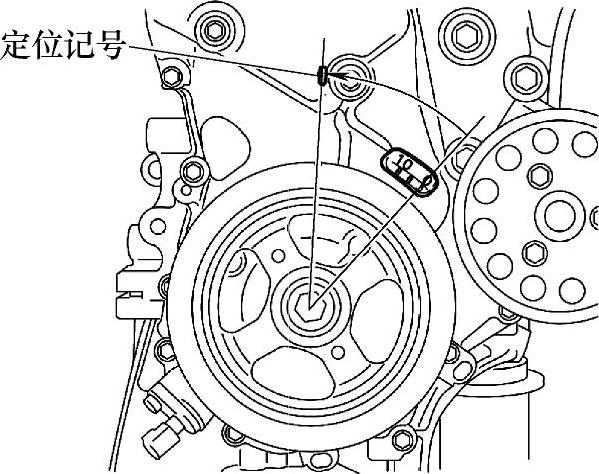

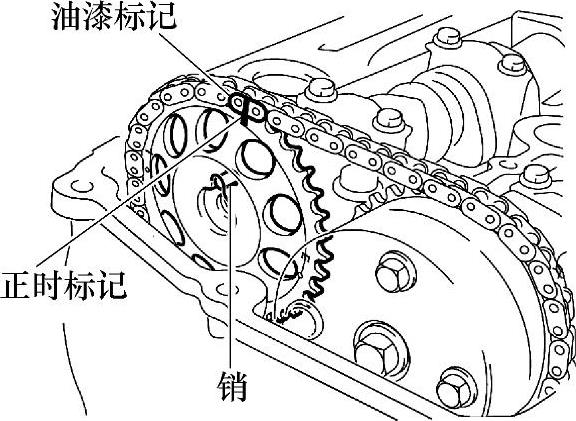

图1-208 正时标记检查

图1-209 正时室罩盖上涂上密封材料

图1-210 新的O形圈安装位置

1)从气缸盖罩上拆下机油加注口盖。

2)用端部缠绕保护带的旋具,从机油加注口盖上拆下垫片。

4)从气缸盖罩上拆下通风阀。

5)拆卸气缸盖罩分总成。拆下9个螺栓、2个螺母和2个密封垫圈,然后拆下气缸盖罩分总成。

6)从气缸盖罩上拆下垫片。

7)拆下螺栓和凸轮轴正时机油控制阀。

8)拆下螺栓和油位计导管。

9)拆卸水泵带轮。

图1-211 2NZ-FE发动机正时链单元分解

图1-212 设置TDC位置

10)拆卸曲轴减振器分总成。

①将1号气缸设置在压缩行程上止点(TDC)位置上。

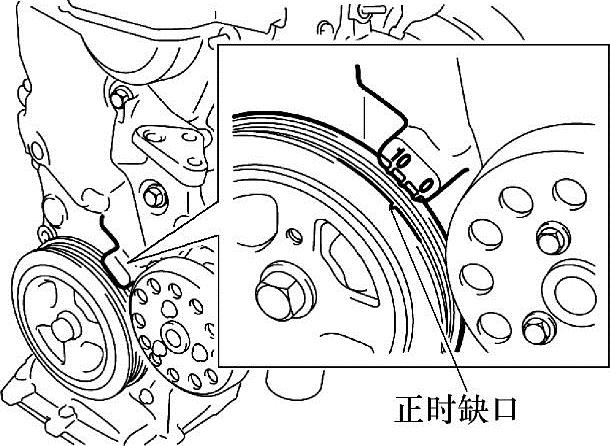

a.转动曲轴减振器分总成,并将分总成上的正时缺口与机油泵的正时标记“0”对准,见图1-212。

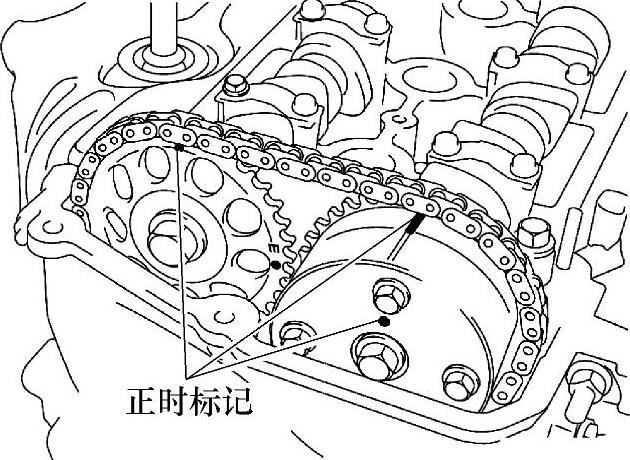

b.检查并确认凸轮轴正时链轮和凸轮轴正时齿轮上的正时标记朝上,如图1-213所示。

c.如果未朝上,则转动曲轴1周(360°)对准上述标记。

图1-213 正时标记朝上设定

②用2个专用工具固定住曲轴减振器分总成的同时松开螺栓。

③拆下专用工具和螺栓。

④拆下曲轴减振器分总成。

11)拆下4个螺栓和横置发动机安装支架。

12)拆卸水泵总成。

13)拆卸机油泵总成。

14)拆卸机油泵密封件。

①用端部缠绕保护带的旋具拆下油封。

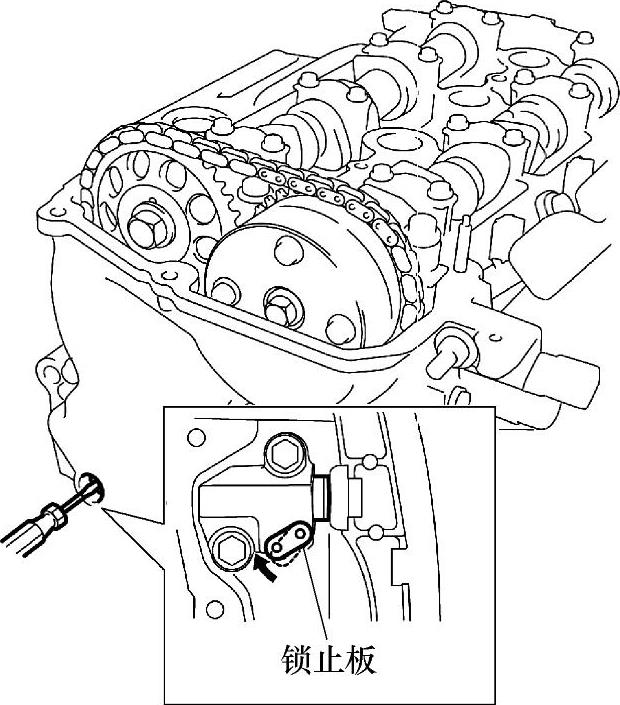

②松开锁,向上拉锁止板,将锁止板固定。

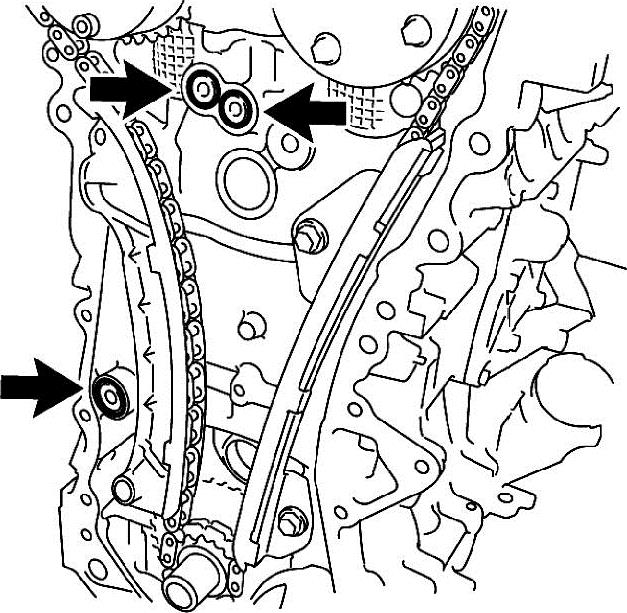

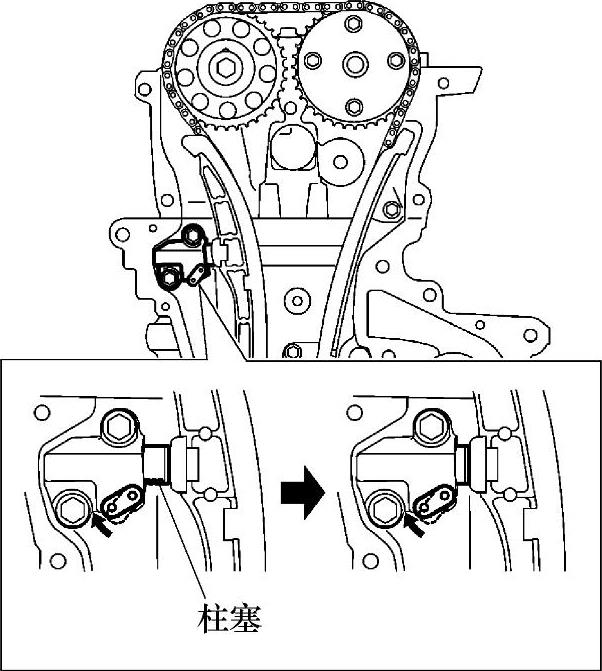

15)拆卸1号链条张紧器总成。

注意:

●拆下链条张紧器后不要转动曲轴。

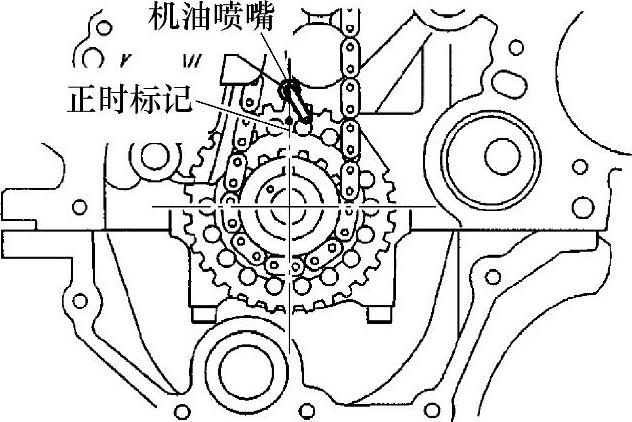

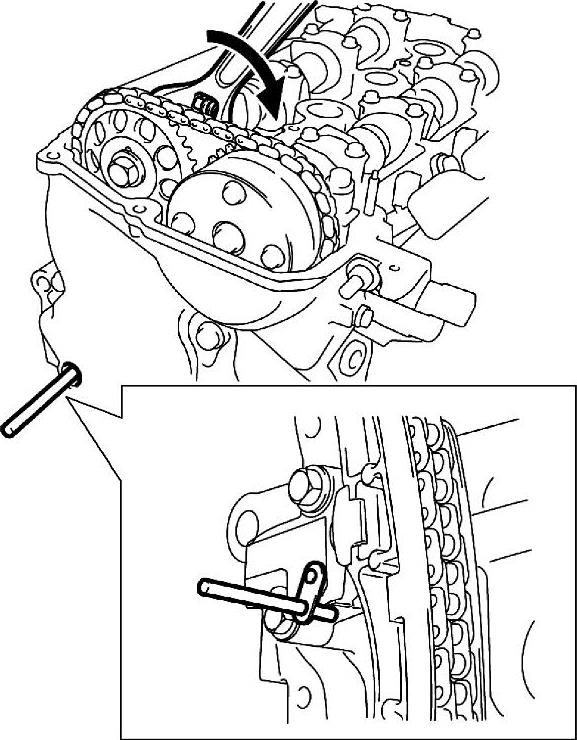

●在正时链条被拆下的状态下转动凸轮轴时,先从TDC位置逆时针转动曲轴40°,见图1-214。

①将链条张紧器柱塞解锁,然后将其推到端部,如图1-215所示。

②柱塞推至端部后,拉下锁止板,锁住柱塞。

③将直径为3mm(0.12in)的钢条插入锁止板的孔中,锁住柱塞。

④拆下2个螺栓,拆下1号链条张紧器总成。

16)拆下链条张紧器滑块。

图1-214 转动曲轴齿轮

图1-215 解锁张紧器柱塞

17)拆下2个螺栓,然后拆下1号链条减振器。

18)拆卸链条分总成。

19)拆卸输油管分总成。

20)拆卸1号输油管隔圈。

21)拆卸喷油器隔振器。

22)拆卸喷油器总成。

23)拆下螺栓和凸轮轴位置传感器。

24)拆卸2号凸轮轴。

注意:

●在正时链条被拆下的状态下转动凸轮轴时,先从TDC位置逆时针转动曲轴减振器40°,然后将机油喷嘴孔对准油漆标记。这样可以避免活塞触碰到气门。

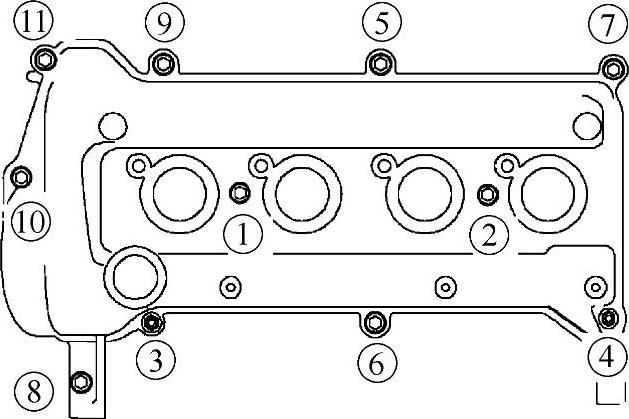

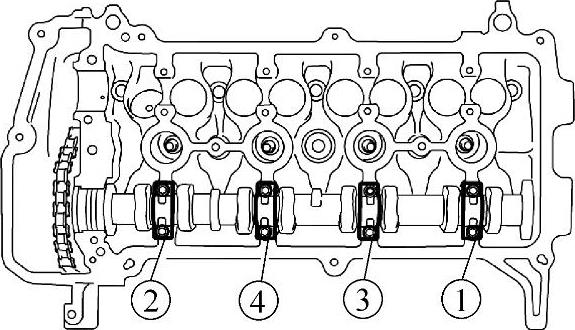

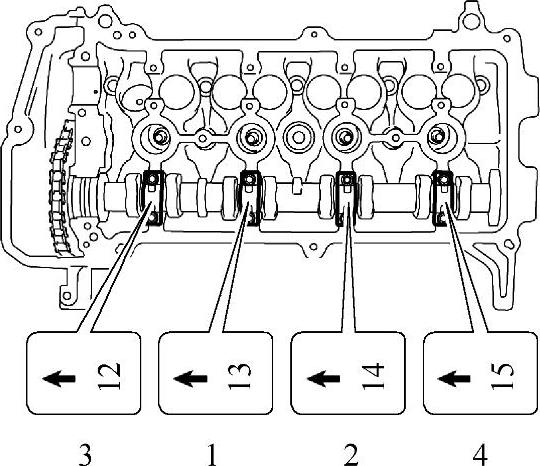

①按图1-216中数字所示顺序,分步骤均匀松开并拆下11个轴承盖螺栓。

图1-216 拆下凸轮轴轴承盖

②然后拆下1号凸轮轴轴承盖、2号凸轮轴轴承盖和2号凸轮轴。

25)拆卸凸轮轴正时链轮。

①用台虎钳夹住凸轮轴。

②拆下凸缘螺栓,然后拆下凸轮轴正时链轮。

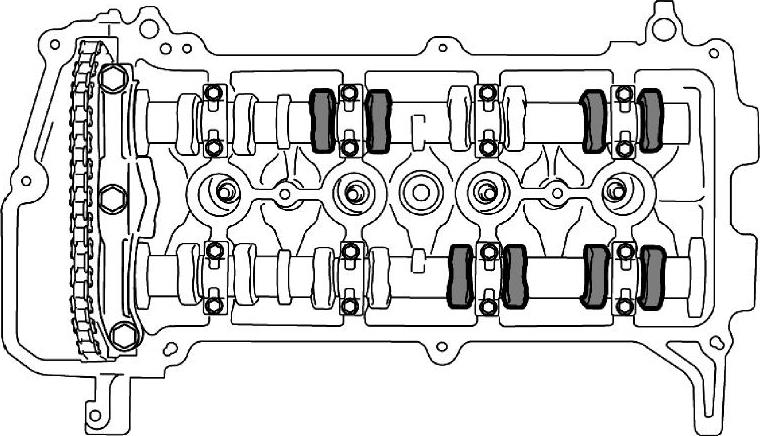

26)分步骤均匀松开并拆下8个轴承盖螺栓,然后拆下2号凸轮轴轴承盖和凸轮轴。

27)拆卸凸轮轴正时齿轮总成。

28)拆卸气缸盖分总成。

29)拆卸气缸盖垫片。

30)用专用工具拆下机油滤清器。

31)用12mm(0.47in)六角扳手拆下机油滤清器接头。

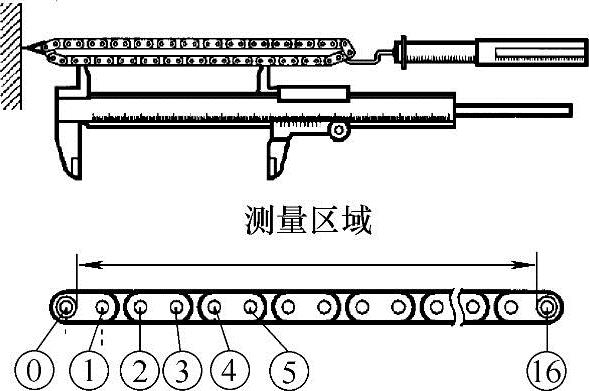

3.正时链单元的检查

1)检查链条分总成。用弹簧秤在正时链条上施加140N(14.3kgf,31.5lbf)的力,然后测量其长度,如图1-217所示。

图1-217 测量正时链的长度

●最大链条长度:123.2mm(4.850in)

●如果长度大于最大值,则更换链条。

2)检查1号链条张紧器总成。

①用手指抬起棘轮爪时,检查并确认柱塞平稳地移动。

②松开棘轮爪,检查并确认棘轮爪已将柱塞锁止入位,用手推时不会移动。

3)检查凸轮轴正时齿轮总成。

①将链条绕在正时链轮上。

②用游标卡尺测量带链条的正时齿轮直径。

●最小齿轮直径(带链条):96.2mm(3.787in)

●如果直径小于最小值,则更换凸轮轴正时齿轮。

4)检查凸轮轴正时链轮。

①将链条绕在正时链轮上。

②用游标卡尺测量带链条的正时齿轮直径。

●最小齿轮直径(带链条):96.2mm(3.787in)

●如果直径小于最小值,则更换凸轮轴正时链轮。

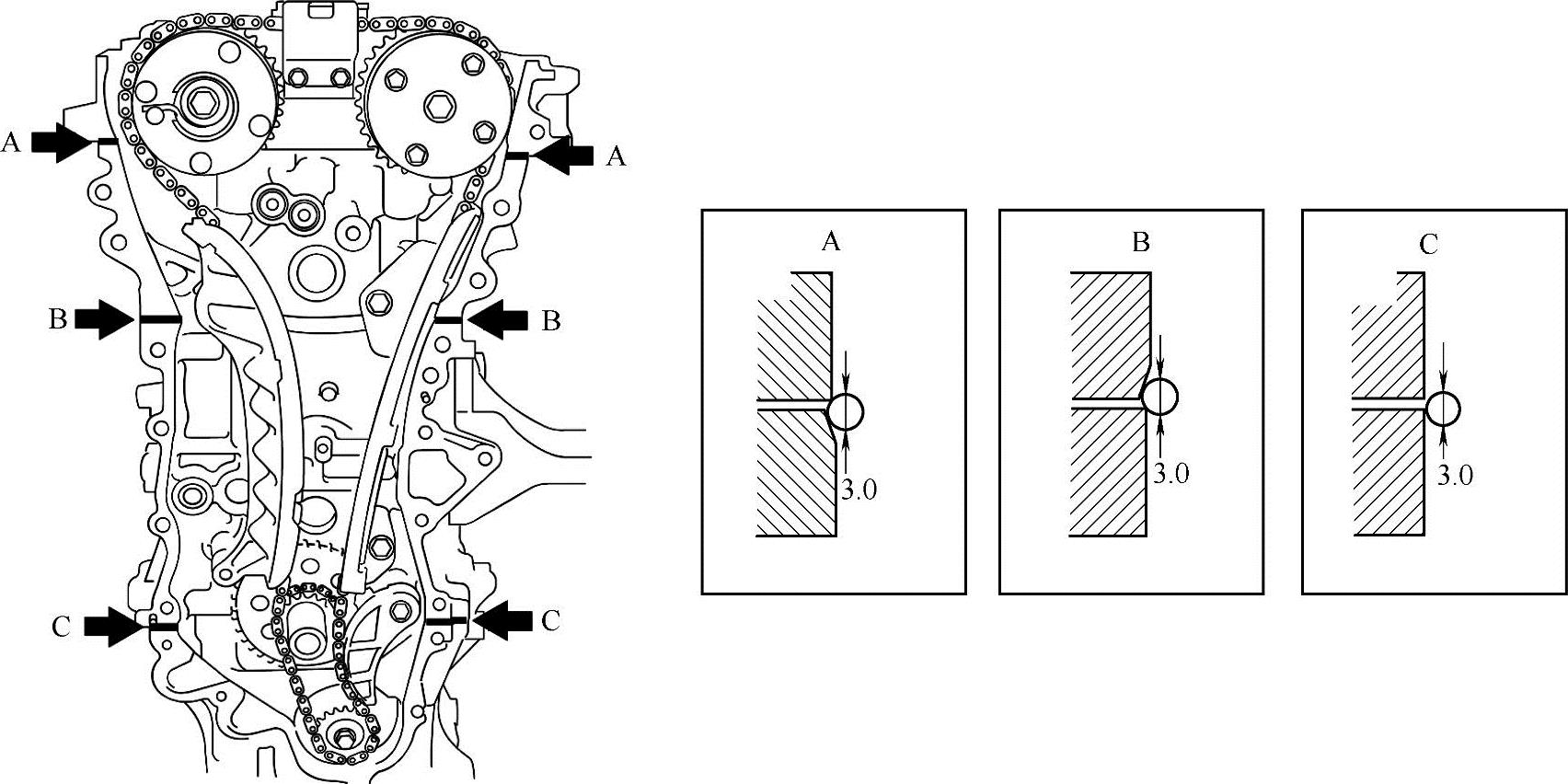

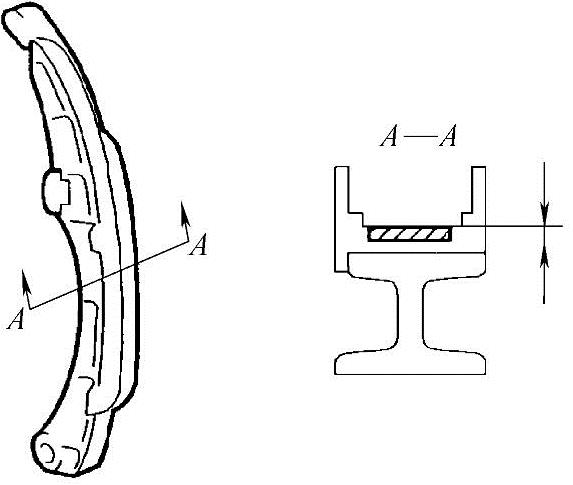

5)检查链条张紧器滑块,见图1-218。

图1-218 检查张紧器滑块厚度

●最小厚度:1.0mm(0.039in)

●如果厚度小于最小值,则更换链条张紧器滑块。

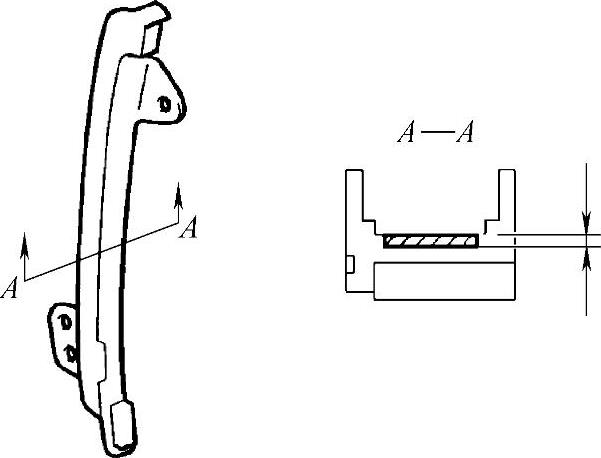

6)检查1号链条减振器。

①检查减振器,如图1-219所示。

●最小厚度:1.0mm(0.039in)

②如果厚度小于最小值,则更换链条减振器。

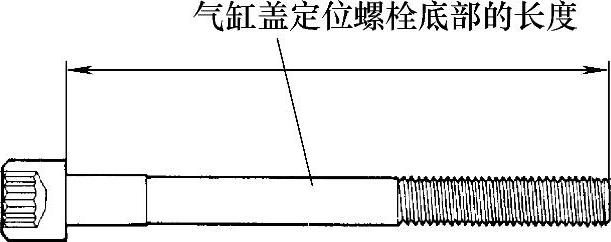

7)检查气缸盖定位螺栓

①用游标卡尺测量从底座到端部的气缸盖定位螺栓的长度,见图1-220。

●标准长度:143.5mm(5.6496in)

图1-219 检查减振器厚度

图1-220 检查气缸盖定位螺栓长度

●最大长度:144.2mm(5.6772in)

②如果螺栓长度大于最大值,则更换螺栓。

4.正时链单元的安装步骤

1)安装凸轮轴正时链轮。

①用台虎钳夹住凸轮轴。

②将凸轮轴正时链轮上的定位销孔与凸轮轴定位销对准,并用凸缘螺栓安装凸轮轴正时链轮。

●力矩:64N·m(653kgf·cm,47lbf·ft)

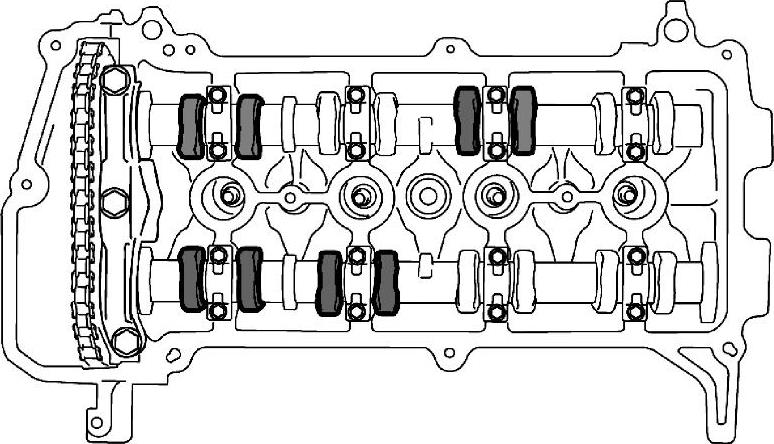

2)安装2号凸轮轴。

①在凸轮轴轴颈部分涂抹一薄层发动机机油。

②将凸轮轴安装在气缸盖上,凸轮轴正时齿轮的正时标记朝上。

③检查1号和2号凸轮轴轴承盖上的朝前标记和号码,检查并确认顺序分步骤均匀拧紧螺栓。

力矩:

13N·m(129kgf·cm,9lbf·ft)2号轴承盖

23N·m(235kgf·cm,17lbf·ft)1号轴承盖

3)安装凸轮轴位置传感器。

①在O形圈上涂抹发动机机油。

②用螺栓安装凸轮轴位置传感器。

●力矩:8.0N·m(82kgf·cm,71lbf·in)

4)安装链条分总成。

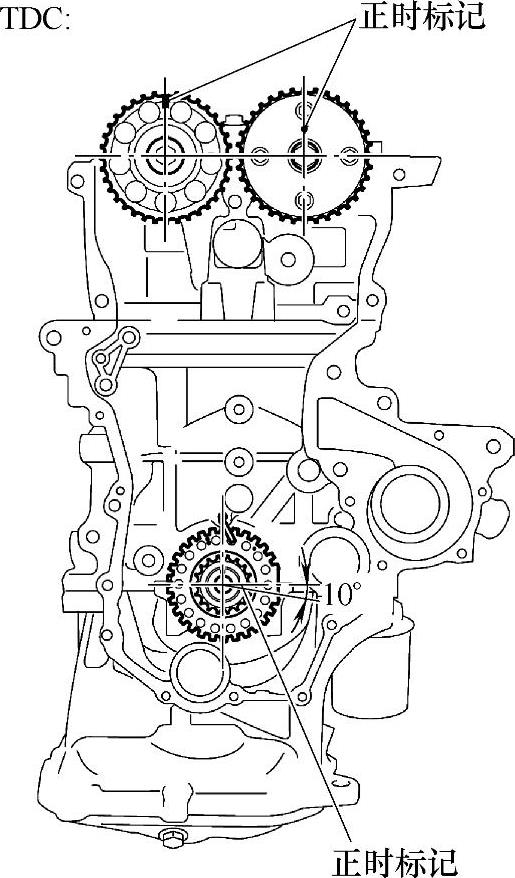

①确保所有正时标记位于图中所示的位置(TDC),见图1-221。

图1-221 正时标记位置

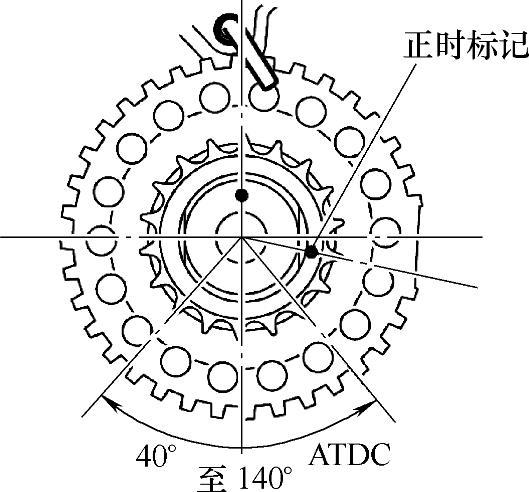

②如图1-222所示,将曲轴的正时标记置于40°至140°ATDC之间。

图1-222 调整曲轴正时标记位置

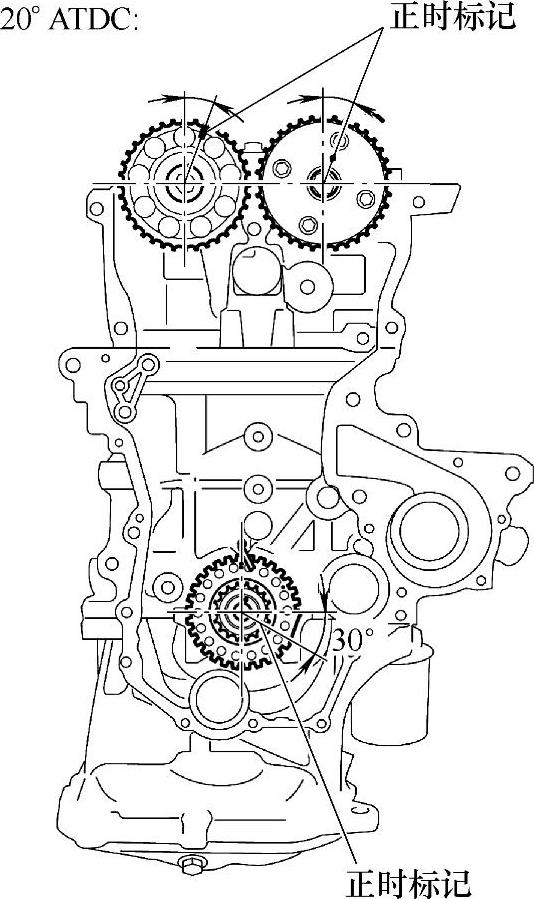

③将凸轮轴正时齿轮和凸轮轴正时链轮置于如图1-223中所示的位置(20°ATDC)。

④将曲轴置于如图1-223中所示的位置(20°ATDC)。

图1-223 正时标记的ATDC位置

⑤用2个螺栓安装1号链条减振器。

●力矩:9.0N·m(92kgf·cm,80lbf·in)

⑥将凸轮轴的正时标记对准正时链条的标记牌,安装正时链条,见图1-224。

图1-224 正时标记对准

提示:

用扳手转动凸轮轴上的六角形维修部位的同时,将正时标记对准标记牌。

5)安装链条张紧器滑块。

6)安装1号链条张紧器总成。

①用2个螺栓安装1号链条张紧器总成。

●力矩:9.0N·m(92kgf·cm,80lbf·in)

②从1号链条张紧器总成上拆下钢条。

7)安装机油泵密封件。

①用专用工具和锤子敲入新油封,直至其表面与正时链盖边缘齐平。

②在油封唇部施涂MP润滑脂。

8)安装机油泵总成。

9)安装水泵总成。

10)用4个螺栓安装横置发动机安装支架。

●力矩:55N·m(561kgf·cm,41lbf·ft)

11)安装曲轴减振器分总成。

①将曲轴减振器的销孔对准销的位置,然后安装曲轴减振器分总成。

②暂时安装螺栓。

③用2个专用工具固定住曲轴减振器分总成的同时拧紧螺栓。

●力矩:128N·m(1305kgf·cm,95lbf·ft)

12)安装水泵带轮。

13)检查气门间隙。(www.daowen.com)

14)调整气门间隙。

15)安装凸轮轴正时机油控制阀总成。

①在新O形圈上涂抹一薄层发动机机油,然后将其安装到凸轮轴正时机油控制阀上。

②用螺栓安装凸轮轴正时机油控制阀。

●力矩:7.5N·m(76kgf·cm,66lbf·in)

16)安装喷油器总成。

17)安装喷油器隔振器。

18)安装1号输油管隔圈。

19)安装输油管分总成。

20)安装气缸盖罩分总成。

①将垫片安装到气缸盖罩上。

②在气缸盖上涂抹密封材料。

③用9个螺栓、2个螺母和2个密封垫圈暂时安装气缸盖罩分总成。

④按图1-225中数字所示顺序拧紧9个螺栓和2个螺母。

图1-225 装好气缸盖罩

●力矩:10N·m(102kgf·cm,7lbf·ft)

5.气门间隙的调整

1)拆卸发动机下盖(右)。

2)拆卸2号气缸盖罩。

3)拆卸1号点火线圈。

4)断开通风软管。

5)断开2号通风软管。

6)拆卸气缸盖罩分总成。

7)检查气门间隙。

提示:

发动机冷态时检查气门间隙。

①将1号气缸设置在压缩行程上止点(TDC)位置上。

a.转动曲轴减振器,将减振器上的正时缺口对准机油泵上的正时标记“0”。

b.检查并确认凸轮轴正时链轮和凸轮轴正时齿轮上的两个正时标记均朝上。

提示:

如果未朝上,则转动曲轴1周(360°)对准上述标记。

②检查图1-226中所示的气门。

a.用塞尺测量气门挺杆和凸轮轴之间的间隙。

●气门间隙(冷态):

∗进气:

0.15~0.25mm(0.006~0.010in)

∗排气:

0.25~0.35mm(0.010~0.014in)

b.记录任何超出范围的气门间隙测量值。这些值将在以后用于确定所需更换的调整垫片。

③转动曲轴1周(360°),将曲轴上的正时缺口对准机油泵上的正时标记“0”,见图1-228。

④检查图中1-227所示的气门。

图1-226 检查气门间隙

图1-227 检查气门间隙

a.用塞尺测量气门挺杆和凸轮轴之间的间隙。

●气门间隙(冷态):

∗进气:

0.15~0.25mm(0.006~0.010in)

∗排气:

0.25~0.35mm(0.010~0.014in)

b.记录任何超出范围的气门间隙测量值。这些值将在以后用于确定所需更换的调整垫片。

8)调整气门间隙(见图1-228)。

图1-228 调整气门间隙

①拆下风扇和发电机V带。

②拆下发动机安装隔离件分总成。

③将1号气缸设置在压缩行程上止点(TDC)位置上。

a.转动曲轴减振器,将减振器上的正时缺口对准机油泵上的正时标记“0”。

b.检查并确认凸轮轴正时链轮和凸轮轴正时齿轮上的两个正时标记均朝上。

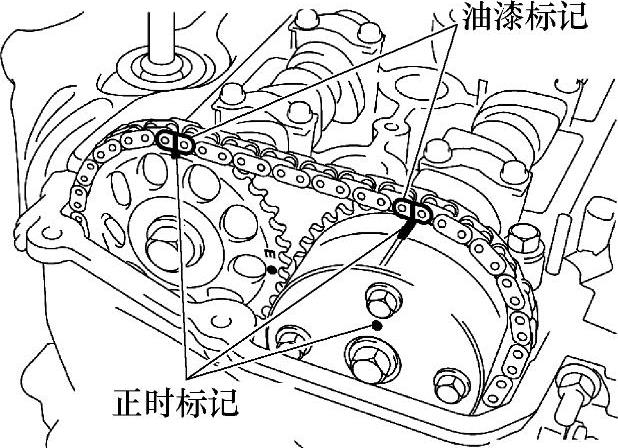

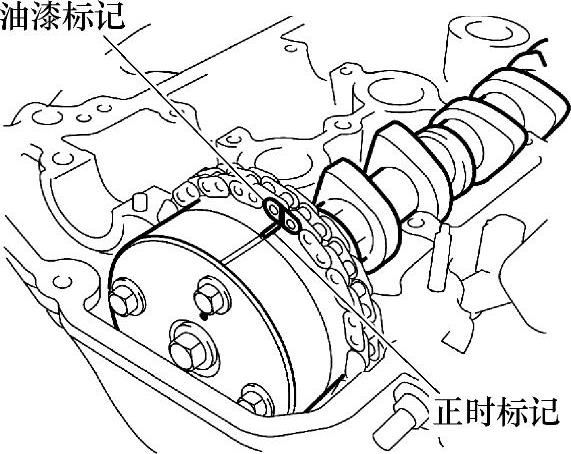

④将链条上的油漆标记与凸轮轴正时链轮和凸轮轴正时齿轮的正时标记对准,见图1-229。

图1-229 对准正时标记

⑤用8mm(0.31in)六角扳手拆下螺旋塞。

⑥将旋具插入链条张紧器上的维修孔内,将链条张紧器的锁止板向上拉,见图1-230。

图1-230 用工具插入张紧器维修孔

备注:

在正时链条被拆下的状态下转动凸轮轴时,从TDC位置逆时针转动曲轴减振器40°,将正时缺口对准正时链盖上的定位记号,以避免活塞接触到气门。

⑦用扳手顺时针转动2号凸轮轴,将链条张紧器的柱塞推进去。

⑧从维修孔中拿掉旋具,然后将锁止板上的孔对准维修孔,将直径为3mm(0.12in)的钢条插入这两个孔以固定锁止板,见图1-231。

⑨用扳手固定2号凸轮轴的六角凸起部分,拆下凸缘螺栓。

⑩按图1-232中所示顺序,分步骤均匀松开并拆下11个轴承盖螺栓,然后拆下1号和2号凸轮轴轴承盖。

⑾拆下凸缘螺栓,然后拆下凸轮轴正时链轮。

⑿拆下2号凸轮轴。

⒀按图1-233中所示顺序,分步骤均匀松开并拆下8个轴承盖螺栓,然后拆下2号凸轮轴轴承盖。

图1-231 用钢条固定锁止板

图1-232 拆卸下凸轮轴轴承盖

图1-233 折轴承盖螺栓

⒁用手固定正时链条,拆下凸轮轴和凸轮轴正时齿轮总成。

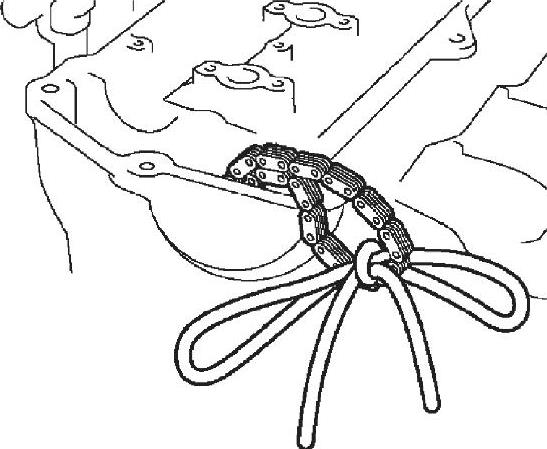

⒂如图1-234所示,用一根绳子系住正时链条。

⒃拆下16个气门挺杆。

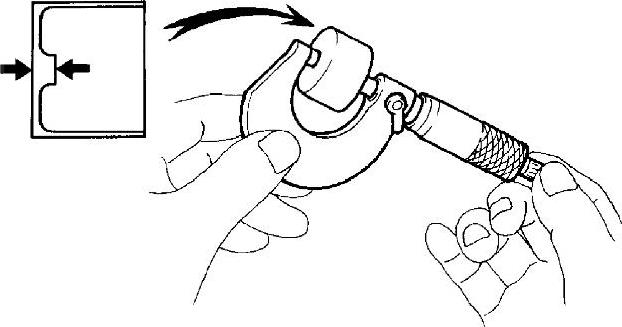

⒄用千分尺测量拆下的气门挺杆厚度。

⒅计算新气门挺杆的厚度,使气门间隙达到规定值,见图1-235。

图1-234 系住正时链条

图1-235 测量气门挺杆厚度

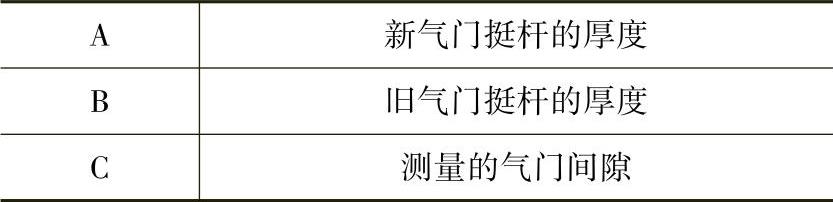

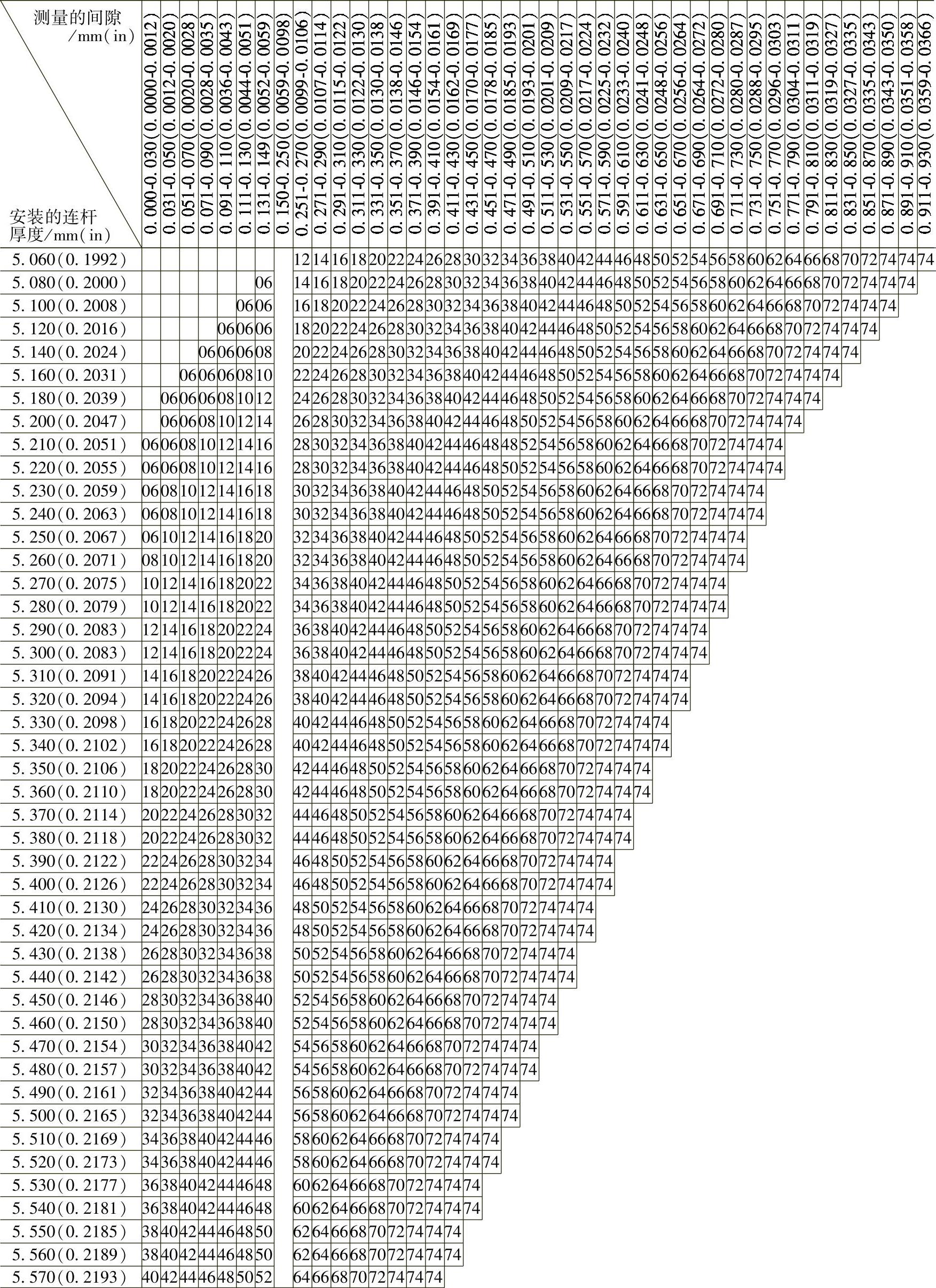

气门间隙:

进气A=B+[C-0.20mm(0.008in)]

排气A=B+[C-0.30mm(0.012in)]

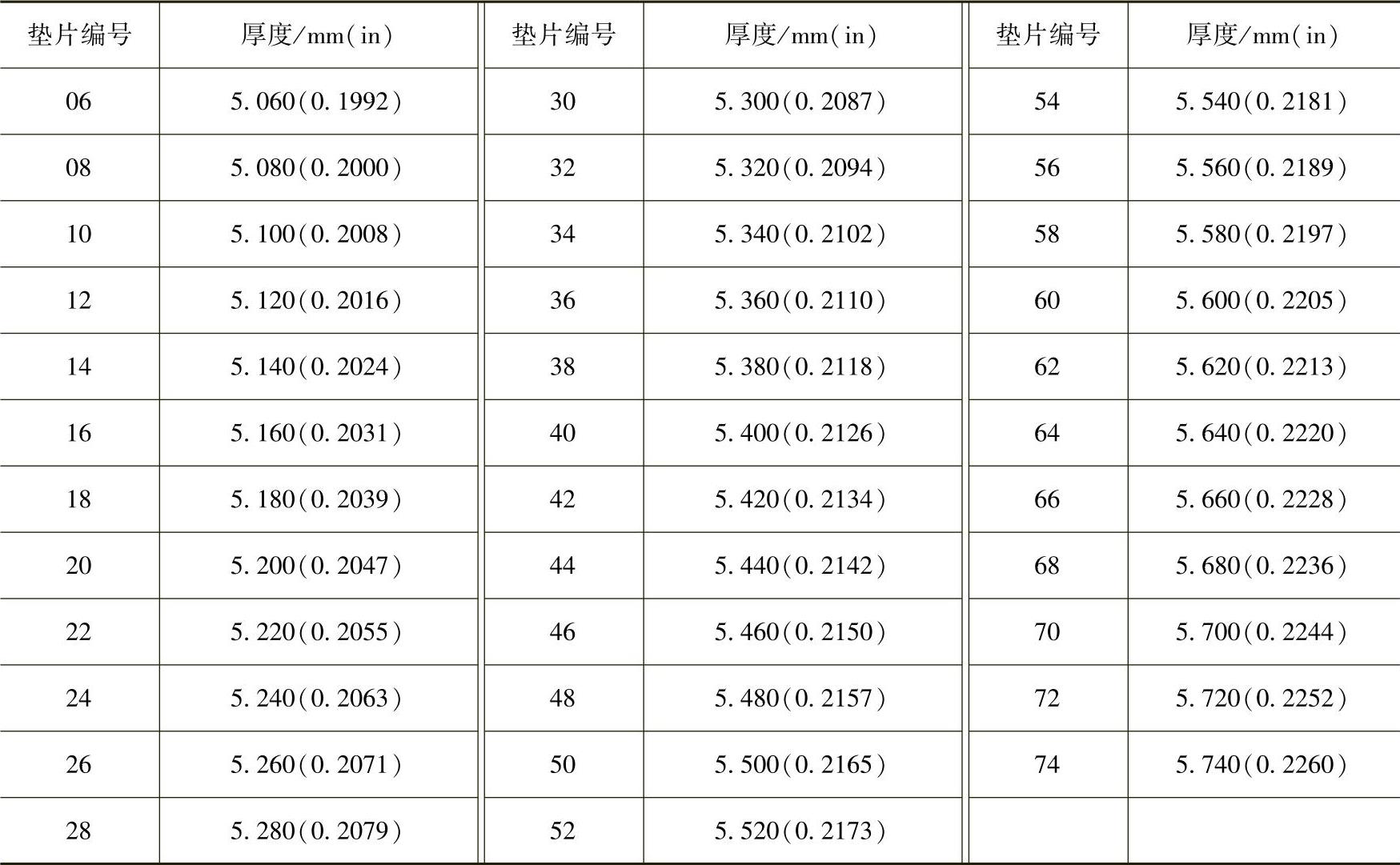

○⑪⑲选择一个厚度尽可能接近计算值的新气门挺杆

提示:

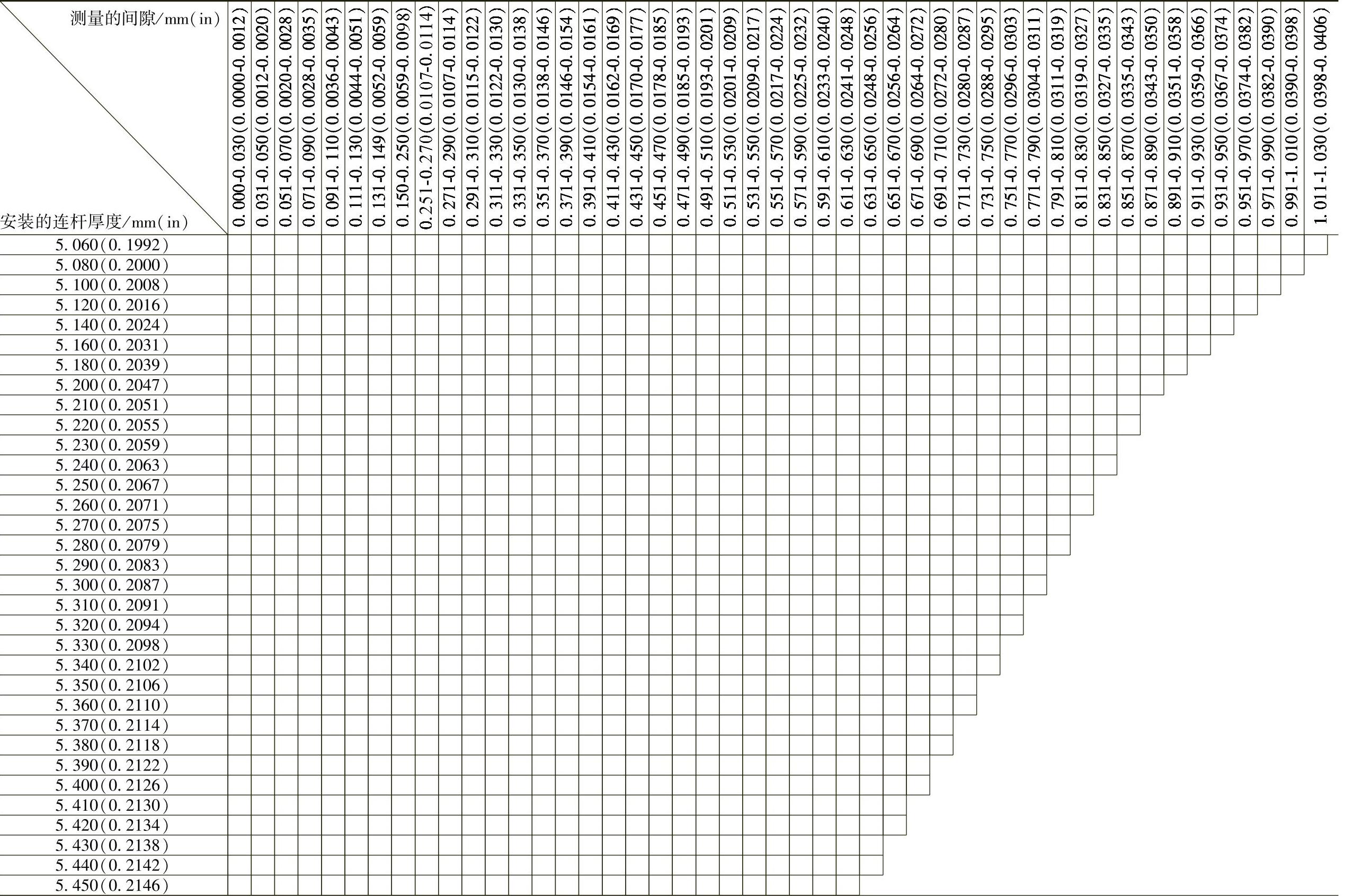

气门挺杆有35种尺寸可供选择,从5.060~5.740mm(0.192~0.2260in),每隔0.020mm(0.0008in)为一种,参见表1-216。

●进气气门间隙(冷态):

∗0.15~0.25mm(0.006~0.010in)

示例:

安装了5.250mm(0.2067in)的气门挺杆,其测量间隙是0.400mm(0.0158in),则用新的46号气门挺杆更换5.250mm(0.2067in)气门挺杆,见表1-15~表1-17。

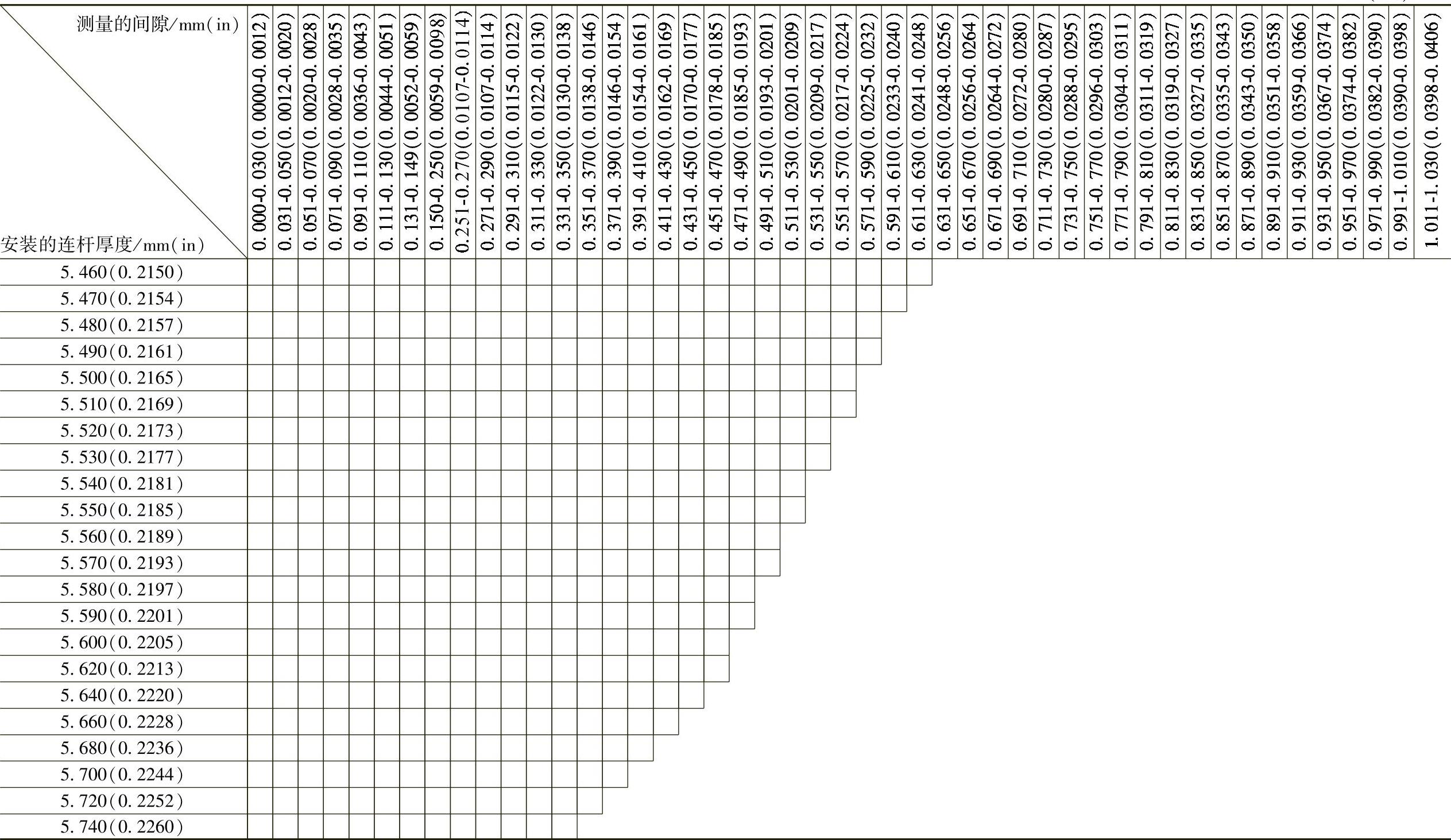

表1-15 新垫片厚度的选择(规范数据表)

(续)

表1-16 新垫片厚度(进气气门)

表1-17 新垫片厚度的选择(实测数据表:

(续)

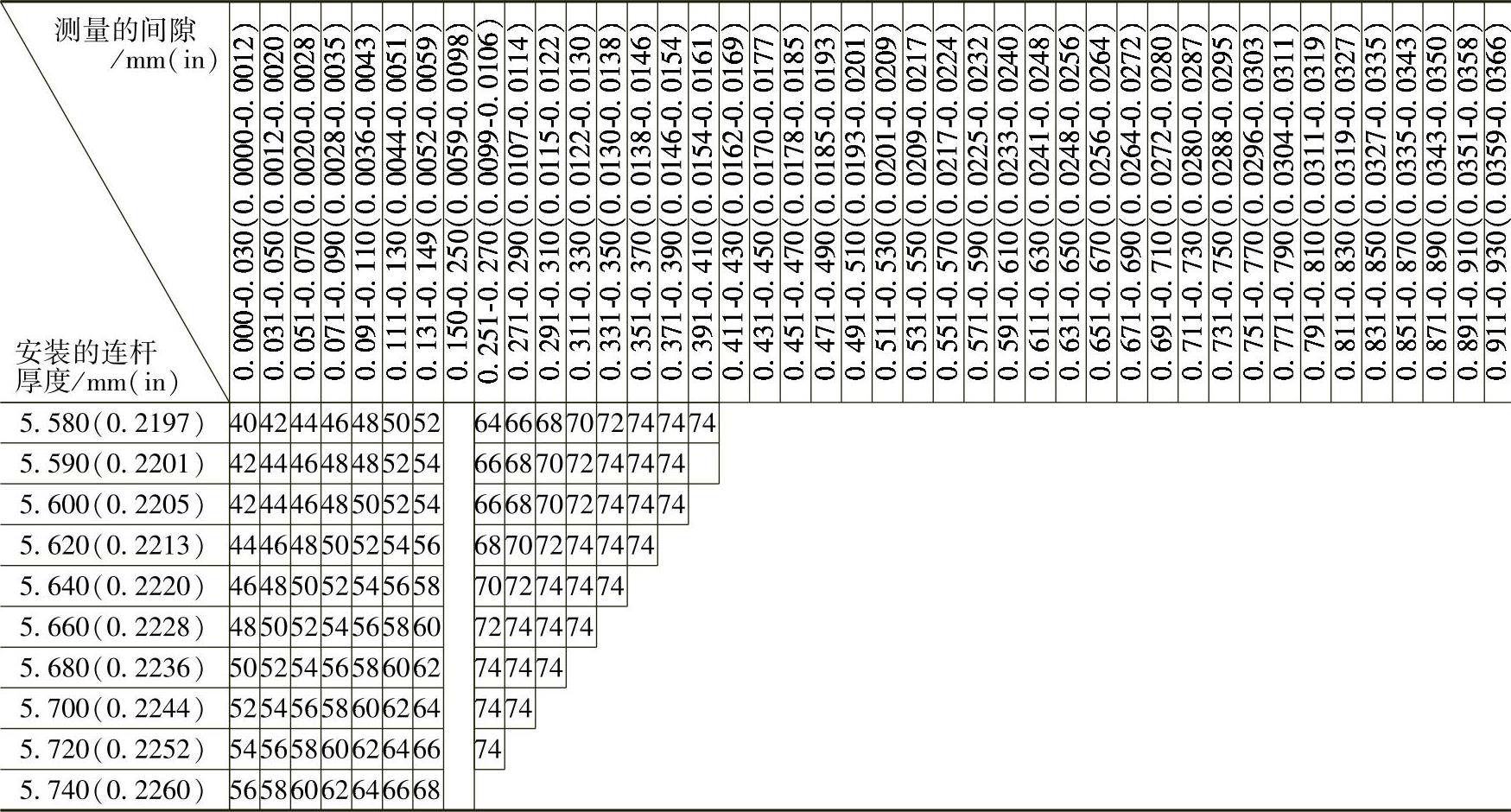

排气气门间隙(冷态):

0.25~0.35mm(0.010~0.014in)

示例:

安装了5.340mm(0.2102in)的气门挺杆,其测量间隙是0.440mm(0.0173in),则用新的48号气门挺杆更换5.340mm(0.2102in)气门挺杆,见表1-18。

⒇安装所选的气门挺杆。

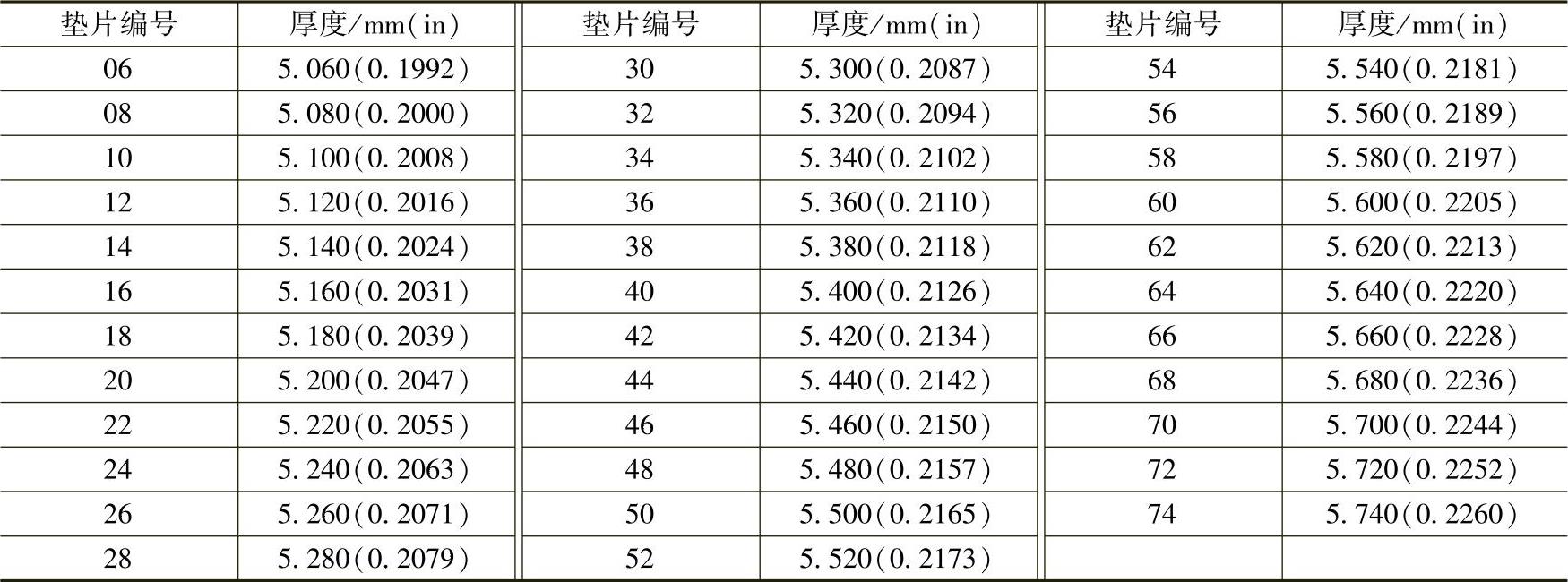

表1-18 新垫片厚度(排气气门)

(21)在凸轮轴和凸轮轴轴颈部分涂抹一薄层发动机机油。

(22)将正时链条安装到凸轮轴正时齿轮上,如图1-236所示,使油漆标记对准凸轮轴正时齿轮上的正时标记。

图1-236 检查正时标记

图1-237 检查轴承盖朝前标记

(23)检查2号凸轮轴轴承盖的朝前标记和号码,检查并确认顺序如图1-237所示。然后按图中所示顺序,分步骤均匀拧紧螺栓。

●力矩:13N·m(129kgf·cm,9lbf·ft)

(24)安装2号凸轮轴。

(25)固定住正时链条,将凸轮轴正时链轮上的正时标记与正时链条的油漆标记对准。

(26)将凸轮轴正时链轮上的销孔与凸轮轴的销对准,并将链轮安装到凸轮轴上,见图1-238。

图1-238 对正正时标记

(27)暂时安装凸缘螺栓。

(28)检查1号和2号凸轮轴轴承盖的朝前标记和号码,检查并确认顺序。然后按顺序分步骤均匀拧紧螺栓。

图1-239 1GR-FE发动机正时链单元分解

力矩:

∗13N·m(129kgf·cm,9lbf·ft)2号轴承盖

∗23N·m(235kgf·cm,17lbf·ft)1号轴承盖

(29)用管钳固定2号凸轮轴的六角凸起部分,安装凸缘螺栓。

力矩:

64N·m(653kgf·cm,47lbf·ft)不和管钳一起使用时;59N·m(602kgf·cm,44lbf·ft)和管钳一起使用时。

提示:

●用力臂长度为300mm(11.8in)的扭力扳手和力臂长度为25mm(0.984in)的管钳可以达到此力矩值。

●管钳与扭力扳手平行时,此力矩值有效。

(30)从正时链条张紧器上拆下钢条。

(31)转动曲轴减振器,将减振器上的正时缺口对准机油泵上的正时标记“0”。

(32)检查并确认所有正时标记均配对对准,如图1-229所示。

(33)在螺旋塞末端的2或3条螺纹上涂抹粘合剂。

(34)用8mm六角扳手安装螺旋塞。

●力矩:15N·m(153kgf·cm,11lbf·ft)

(35)安装发动机安装隔离件分总成(右)。

(36)安装风扇和发电机V带。

(37)调整风扇和发电机V带。

(38)检查风扇和发电机V带。

9)安装气缸盖罩分总成。

10)连接2号通风软管。

11)连接通风软管。

12)安装1号点火线圈。

13)检查机油是否泄漏。

14)安装2号气缸盖罩。

15)安装发动机下盖(右)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。