1.制动力法试验评价指标及要求

根据GB 7258—2012《机动车运行安全技术条件》,通过台试以制动力法测试汽车制动性能时,所应满足的要求如下:

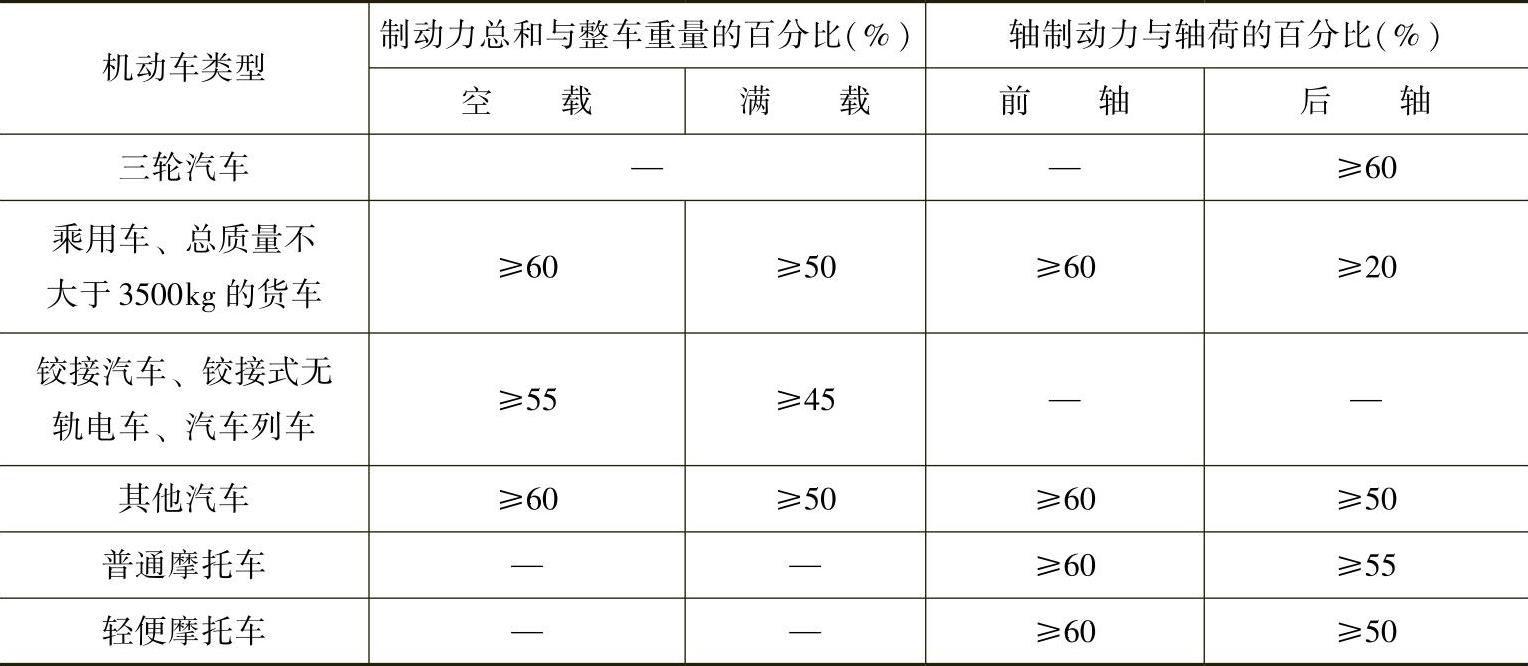

①制动力:汽车、汽车列车在制动试验台上测出的制动力应符合表5-4的要求。对空载检验制动力有质疑时,可用表5-4规定的满载检验制动力要求进行测试。

表5-4 台试检验制动力要求

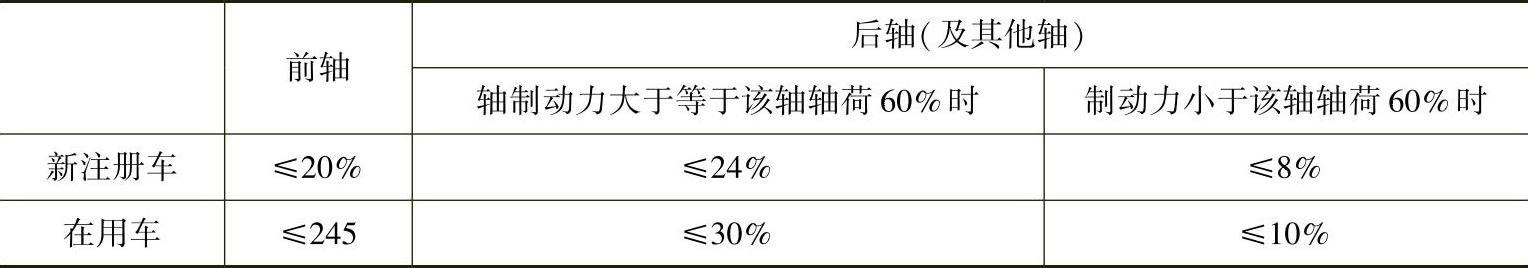

②制动力平衡:在制动力增长全过程中同时测得的左右轮制动力差的最大值,与全过程中测得的该轴左右轮最大制动力中大者(当后轴及其他轴,制动力小于该轴轴荷的60%时为与该轴轴荷)之比,对新注册车和在用车应分别符合表5-5的规定。

表5-5 台试检验制动力平衡要求

③制动协调时间:汽车的制动协调时间的要求与用制动减速度作为测试指标时的要求相同。

④车轮阻滞力:进行制动力检验时,汽车、汽车列车各车轮的阻滞力应小于等于轮荷的10%。

⑤驻车制动性能:机动车空载且乘坐一名驾驶人,使用驻车制动装置制动时,驻车制动力的总和应大于等于该车在测试状态下整车重量的20%,但总质量为整备质量1.2倍以下的机动车应大于等于15%。

2.单轴反力式滚筒制动试验台的结构

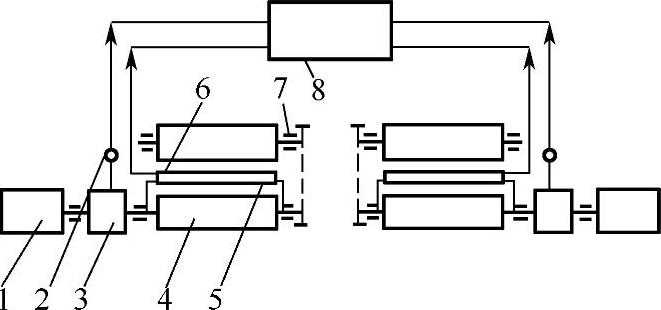

反力式滚筒制动试验台是一种低速静态测力式制动试验台,以各车轮的制动力作为检测参数,由滚筒装置、驱动装置、举升装置、测量装置、指示与控制装置等组成,其结构简图如图5-28所示。

滚筒装置由左、右独立设置的两对滚筒构成,前、后滚筒间常采用链传动。当驱动装置驱动后滚筒,并通过链条带动前滚筒旋转时,滚筒装置作为活动路面,支撑被测车辆,传递动力,使车轮旋转,并在制动试验时传递制动力。

图5-28 单轴反力式滚筒制动试验台简图

1—电动机 2—压力传感器 3—减速器 4—电磁传感器 5—滚筒 6—第三滚筒 7—链传动 8—测量指示仪表

直径较小的第三滚筒上装有转速传感器,既可自转又可上下摆动,平时由弹簧使其保持在最高位置。车轮置于主、从动滚筒上的同时压下第三滚筒与其可靠接触。控制装置通过转速传感器即可获知被测车轮在制动过程中转速的变化情况。

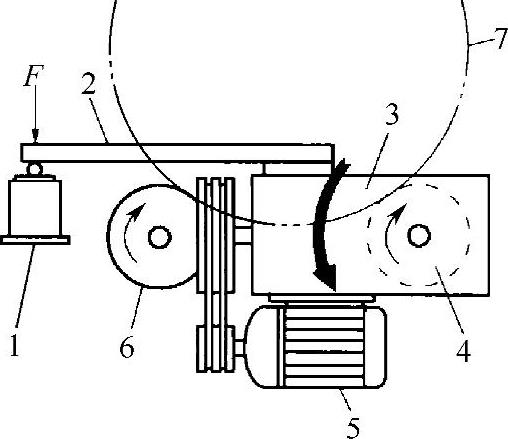

驱动装置由电动机和减速器(扭力箱)构成,如图5-29所示。电动机经减速器驱动滚筒装置的后滚筒旋转。减速器外壳由两个轴承浮动安装在支架上,可以绕后滚筒中心线摆动。主动滚筒与从动滚筒由链传动连接而同步旋转。(www.daowen.com)

举升装置置于主、从动两滚筒之间,以便于汽车驶入、驶出制动试验台。该装置通常由举升器、举升平板和控制开关等组成。

制动力测量装置主要由测力杠杆和传感器组成,如图5-29所示。测力杠杆一端与传感器连接,另一端与减速器壳体连接。被测车轮制动时,测力杠杆与减速器壳体将一起绕主动滚筒(或绕减速器输出轴)轴线摆动。传感器将测力杠杆传来的与制动力成比例的力(或位移)转变成电信号输送到指示与控制装置。

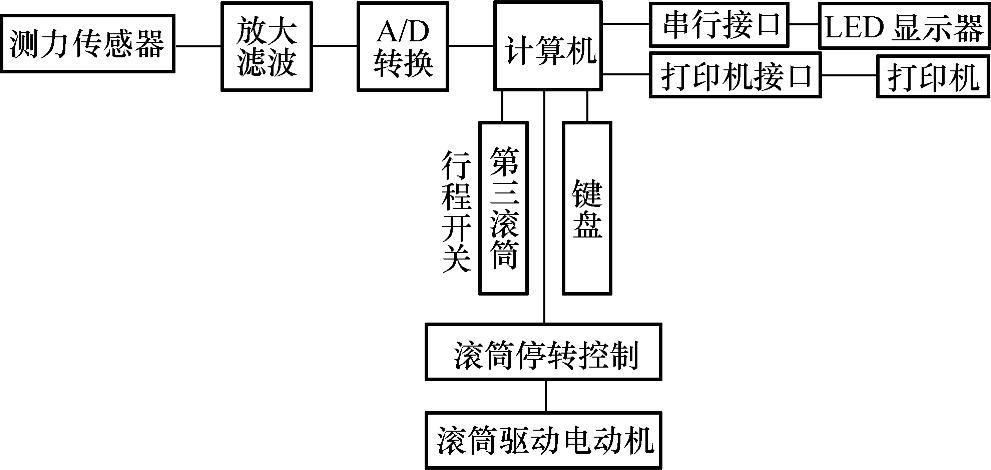

控制与指示装置主要由计算机、放大器、A/D转换器、数字显示器和打印机等组成。其控制框图如图5-30所示。

图5-29 测力装置和驱动装置示意图

1—压力传感器 2—测力杠杆 3—减速器 4—主动滚筒 5—电动机 6—从动滚筒 7—车轮

图5-30 计算机控制框图

3.单轴反力式滚筒制动试验台工作原理

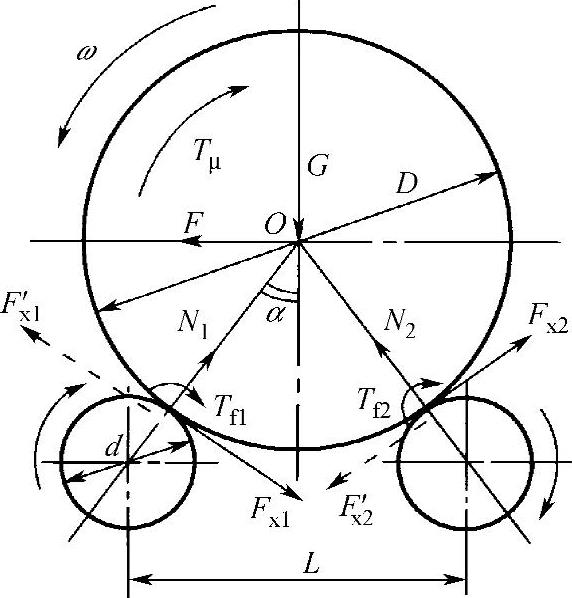

进行汽车制动性能试验时,汽车驶上制动试验台,车轮置于主、从动滚筒之间,放下举升器(或压下第三滚筒,装在第三滚筒支架下的行程开关被接通)。通过延时电路起动电动机,经减速器、链传动和主、从动滚筒带动车轮低速旋转,待车轮转速稳定后,驾驶人踩下制动踏板。车轮在车轮制动器的摩擦力矩Tμ的作用下开始减速旋转。此时电动机驱动的滚筒对车轮轮胎周缘的切线方向作用制动力Tx1、Tx2(图5-31),以克服制动器摩擦力矩,维持车轮继续旋转。与此同时,车轮轮胎对滚筒表面切线方向附加一个与制动力反向等值的反作用力Fx1′、Fx2′,在Fx1′、Fx2′形成的反作用力矩作用下,减速器壳体与测力杠杆一起朝与滚筒转动相反方向摆动,测力杠杆一端的力或位移经传感器转换成与制动力大小成比例的电信号。从测力传感器送来的电信号经放大滤波后,送往A/D转换器转换成相应数字量,经计算机采集、存储和处理后,测试结果由数码管显示或由打印机打印出来。一般可以把左、右轮最大制动力、制动力和、制动力差、阻滞力和制动力-时间曲线等一并打印出来。在制动过程中,当左、右车轮制动力大于某一值时,计算机即开始采集数据,采集过程所经历时间是一定的(如3s)。经历了规定的采集时间后,计算机发出指令使电动机停转,以防止轮胎剥伤。在有第三滚筒的制动试验台上,在制动过程中,第三滚筒的转速信号由传感器转变成电信号后输入计算机,计算车轮与滚筒之间的滑移率。当滑移率达到一定值(如20%)时,计算机发出指令使电动机停转。如车轮不驶离试验台,延时电路将电动机关闭3~10s后又自动起动。试验结束后,车辆即可驶出制动试验台。

在测出汽车左右车轮的制动力后,经控制装置运算便可直接得到左右车轮的制动力差,以评价汽车是否满足制动力平衡要求。

显然,在反力式滚筒制动试验台上检测汽车驻车制动性能的基本原理与之类似。

车轮阻滞力的检测是在汽车的行车和驻车制动装置均处于完全释放状态,变速器置于空档位置时进行的。其测试原理也与上述相同。

制动协调时间是从驾驶人踩下制动踏板的瞬间作为起始计时点。为此,在制动测试过程中,必须由驾驶人通过套装在汽车制动踏板上的脚踏开关向试验台控制装置发出一个“开关”信号开始计时,直至制动力达到标准中规定制动力的75%时的瞬间为止,这段时间即为制动协调时间。

图5-31 车轮在试验台上试验时的受力简图

G—车轮所受的载荷 F—车桥对车轮轴的水平推力 N1、N2—滚筒对车轮的支撑反力 Fx1、Fx2—滚筒对轮胎的切向摩擦力, F=NϕF′x1、F′x2—车轮对滚筒的切向反作用力 ϕ—滚筒与车轮表面的摩擦系数 Tμ—制动器摩擦力矩 Tf1、Tf2—车轮的滚动阻力矩 α—安置角

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。