1.发动机结构因素

发动机的热效率直接影响发动机的有效燃油消耗率,影响汽车的燃油消耗量。因而,凡是对发动机的燃烧过程和热功转换效率有影响的因素,都对汽车的燃油经济性有重要影响。

(1)发动机种类

与汽油机相比,柴油机的热效率高、有效燃油消耗率较低。现代柴油机的燃油消耗率比汽油机低20%~40%,排气污染较汽油机小。因此,广泛装用柴油机是改善汽车燃油经济性的主要途径之一。

(2)发动机的压缩比

汽油机的热效率η与压缩比ε的关系为

η=1-ε1-K

式中 K——绝热指数。

增大压缩比,热效率提高,发动机燃油消耗率降低。汽油机压缩比提高主要受爆燃的限制,同时压缩比提高到一定程度后,不仅对发动机的功率和效率的提高无明显效果,还会增大排气中NOx的体积分数。

改进燃烧室和进气系统,提高发动机结构的爆燃极限;使用爆燃传感器,自动延迟产生爆燃时的点火提前角;采用掺水燃烧抗爆技术;开发高辛烷值汽油等都是提高压缩比的措施。

(3)改善发动机燃烧过程

改进燃烧室形状,采用稀薄混合气分层燃烧技术,利用电控燃油喷射系统精确控制供油量等措施,可改善汽油机的燃烧过程,能显著提高燃油经济性,又可降低排放污染。

燃用稀混合气提高发动机燃油经济性的机理是:汽油分子有更多的机会与空气中的氧分子接触,以便于完全燃烧;同时,稀混合气燃烧后最高温度和压力降低,缸壁传热损失较少,还可以增大压缩比,提高热效率。但若混合气过稀,燃烧缓慢,发热量及热效率下降;同时,混合气过稀,发动机工作对混合气及分配的均匀性更加敏感,个别缸失火的概率增大。

燃用稀混合气的主要技术措施有:加快燃烧速度;提高点火能量,适当增大点火提前角,延长火花持续时间;清除火花塞附近的废气;汽油充分雾化等。

当前采取的主要措施是快速燃烧技术。实现快速燃烧技术主要依靠燃烧室及进气道的合理设计,例如:火花塞位置选择、提高进气气流速度、组织绕气缸进气涡流、挤压紊流及燃烧紊流等。

为了燃用稀混合气,还可以采用分层充气技术,即在火花塞附近的局部区域供给浓混合气,在其他区域供给稀混合气。当浓混合气点燃形成火焰后,由其产生的高温和强涡流影响下,使稀混合气点燃,并使火焰得以传播。

使用稀薄燃烧技术的汽油发动机,其混合气空燃比可达20∶1以上,甚至高达26∶1。

(4)改善进、排气系统

改善进、排气系统的目的是:降低进气阻力和排气干扰,提高充气效率。进气管应有足够流通截面,表面光洁,连接处平整,气流转折少且截面突变小,以减少气流的局部阻力。进气门处局部阻力最大,采用多气门结构,可以增大进气充量。同时,进气管断面形状和尺寸,对燃油的雾化、蒸发和分配影响很大。断面过大,气流速度低,燃油易沉积于管壁,蒸发速率慢,各缸混合气分配不均匀,油耗增大。

(5)选择合理的配气相位

配气相位是否合理对于充气系数的变化特性、换气损失、燃烧室扫气作用、排气温度以及净化程度有很大影响。

合理的配气相位与发动机常用工作区相关。配气相位的持续角较宽时,发动机在高速时充气特性好,而低速时则充气特性差;持续角窄时,则反之。适当的排气相位角,可充分利用气流的惯性以及排气系统压力波动进行充气。采用电液控制的可变配气相位控制技术,可使配气相位在各种工况下都处于最佳状态。

(6)提高负荷率

由发动机的负荷特性曲线可知,若转速一定,当发动机负荷率较高时,其有效燃油消耗率较低。汽车在水平良好道路上以正常速度行驶时,一般只用到最大功率的20%左右,大部分时间都在较低负荷率下工作,从而导致其燃油经济性较差。因此,在保证动力性的前提下,不宜装用功率过大的发动机,以提高功率利用率。

提高发动机的负荷率是提高燃油消耗率的关键环节之一。轿车经常使用的负荷很低,特别是在市内道路上行驶时更是如此,因而随着各国所制定的油耗法规日趋严格,迫使轿车选用的发动机趋于小型化和微型化。

采用闭缸技术可以改变发动机的有效工作排量,从而改变负荷率,其主要方法有变行程法和变缸法两种。

变缸法即改变有效气缸数目的方法。减少工作气缸数的方法有堵塞进气道和关闭进、排气门两种方法。

变行程法指改变活塞行程的方法。在中小负荷时,缩短活塞行程,使气缸有效工作排量减小。

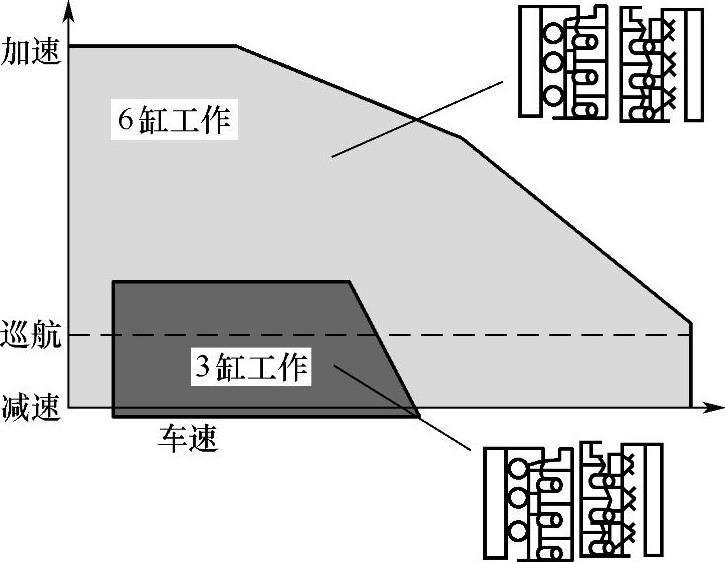

发动机变缸控制技术已在一些汽车发动机产品中得到应用,其工作原理如图4-16所示。即应用电控技术在汽车负荷率较低(车速较低且车辆加速度低于一定值)时停止一部分发动机气缸的工作,仅由余下的部分气缸工作,从而使发动机具有较高的负荷率。变缸控制技术特别适合于气缸数为6缸或6缸以上的发动机,气缸数过少,在变缸转换时会影响发动机工作的平稳性。另外,在车速过低时也不宜采用变缸。

2.底盘结构因素

(1)传动系统的影响

汽车传动系统的档位数、传动比、传动效率对燃油经济性有很大影响。

图4-16 变缸控制技术工作原理

1)变速器档位数。在水平良好道路上,使用最高档行驶,可以使发动机处于中等转速、较高负荷工况下工作,有利于降低燃油消耗。变速器档位数较多时,可根据行驶阻力的变化选择合适的档位,使发动机处于经济运行工况的机会增多。(https://www.daowen.com)

档位无限的无级变速器,可以使发动机工作特性与汽车行驶工况达到最佳匹配,在任何情况下都能使发动机工作在最经济工况下。然而,目前在汽车上广泛使用液力自动变速器,由于液力变矩器的传动效率较低,因此使车辆的燃油经济性受到影响。但装有自动变速器的车辆操作简单、起步平稳、乘坐舒适性好。

2)超速档的应用。为改善汽车在水平良好道路上行驶时的燃油经济性,在不改变主减速器传动比的情况下,在变速器中增设传动比小于1的超速档,则可以提高发动机的负荷率,降低百公里油耗量。

3)主减速器传动比的影响。选择较小的主减速器传动比,在相同的车速和道路条件下,可以提高汽车的负荷率,有利于降低燃油消耗。但若主减速器传动比过小,因动力性不足,会导致汽车经常以较低档行驶,使最小传动比档位的利用率降低,反而使燃油消耗率增大。

图4-17 发动机的万有特性及最低油耗区

4)传动比与发动机的匹配。为判断传动比与发动机匹配是否合理,可以在一定使用条件下,把发动机的常用工况区与发动机万有特性图画在同一坐标系上,考察常用工况区与最低油耗区接近(重叠)情况,如图4-17所示。经运行工况调查,可知常用的车速和档位,从中可确定相应的转速范围为ne1~ne2,相应的功率范围为Pe1~Pe2,则可在万有特性图上表示出常用工况区A。若A区偏离万有特性最低油耗区,可进行调整,使常用工况位于最佳工况区B区或C区。

为改善汽车燃油经济性,发动机与传动装置的匹配十分重要。对于传统的手动变速器,发动机负荷(节气门开度)和变速器传动比(档位)是分开调节的,因而很难根据车辆总质量、道路及运行工况进行组合调节,无法保证发动机的工作状态经常处于经济运行区。为了降低车辆的燃油消耗,最理想的控制方式是利用电子控制技术根据驾驶人操作加速踏板的信号,组合控制节气门开度及变速器传动比,使车辆在满足行驶工况要求的前提下,其发动机经常沿着理想的经济运行线运行,工作在燃油消耗率最低的范围内。

5)传动系统的机械效率。传动系统效率越高,则传动过程中的功率损失越小,汽车的燃油经济性越好。因此应保持汽车传动系统的技术状况良好,采用高品质的润滑油(脂)并加注适量。

(2)行驶系统车轮的影响

汽车车轮装用子午线轮胎,提高轮胎气压,是减小滚动阻力的主要途径。

试验表明:滚动阻力减少10%,油耗可降低2%。大型货车装用子午线轮胎后,滚动阻力可减少15%~30%,节油5%~8%。采用轮胎制造新技术,可使轮胎滚动阻力系数由0.016降至0.008。

提高轮胎气压,可以使轮胎的变形减小,因此滚动阻力降低。但轮胎气压提高后,又带来舒适性降低、悬架动载荷增大等问题。

合理调整行驶系统车轮轮毂轴承的松紧度,可以减小行驶阻力,减少燃油消耗。

3.车身的影响

汽车车身形状和尺寸影响汽车行驶时的空气阻力,优化车身设计,降低空气阻力,可以提高汽车的燃油经济性。

空气阻力的大小取决于汽车迎面面积A和空气阻力系数CD。汽车迎面面积取决于汽车乘坐或完成运输任务所要求的外形尺寸。因而,减小空气阻力主要应从降低空气阻力系数着手,其主要措施有:

①选择合理的车身外形。

②对所有暴露部分进行空气动力学优选。

③在车身上加装各种导流装置。

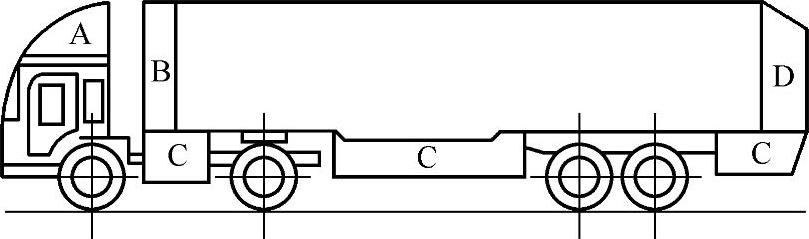

载货汽车常用导流装置(图4-18)有以下几种:

图4-18 导流装置示意图

①凸缘型空气阻力减少装置。装于厢式车身的前壁,并包裹着其顶边及两侧。安装该装置后,空气阻力系数可减少3%~5%。

②空气动力学屏板A,装在驾驶室顶上。装用屏板后,空气阻力系数可减少3%以上。

③间隙密封罩B,装在驾驶室和车箱之间。

④车身下部装防护罩C及在车厢后面装后导流罩D等。

4.汽车总质量的影响

汽车行驶时,除空气阻力外,汽车的滚动阻力、坡度阻力和加速阻力都与汽车总质量M成正比。因此,减轻汽车整备质量,是降低油耗最有效的重要措施之一,其主要措施有:

①用优化设计的方法充分利用材料的强度,提高结构的刚度。

②采用高强度轻材料,如采用高强度低合金钢、铝合金、镁合金、塑料和各种纤维增强复合材料等材料制造汽车零件。

③改进汽车结构,如轿车采用前轮驱动、高可靠性轮胎(可以去掉备胎)、少片或单片钢板弹簧、承载式车身、空冷式发动机、二冲程发动机、绝热发动机,以及各种零件的薄壁化、复合化、小型化等;减小车身尺寸。

④尽量减少零件数量。

⑤取消某些附加设备及器材等,大量应用质量轻的电子产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。