1.传动系统传动效率试验

采用底盘测功机的反拖装置可以对汽车传动系统传动效率进行试验。在测出汽车驱动轮输出功率后,随即踩下汽车离合器踏板,使汽车发动机输出轴与汽车传动系统断开;然后,以反拖装置作为动力,反拖底盘测功机滚筒、汽车驱动轮和传动系统,从而测出整个传动系统所消耗的功率。驱动轮输出功率与传动系统功率损失之和近似等于发动机输出功率。把汽车驱动轮输出功率与发动机输出的有效功率进行比较,可按下式求出传动系统的传动效率。即

式中 Pt——驱动轮输出功率(kW);

Pe——发动机有效功率(kW)。

正常情况下,汽车传动系统中各总成的机械效率的正常值见表3-1。需说明的是,在底盘测功机上试验时,车轮在滚筒上的滚动损失功率可达所传递功率的15%~20%。

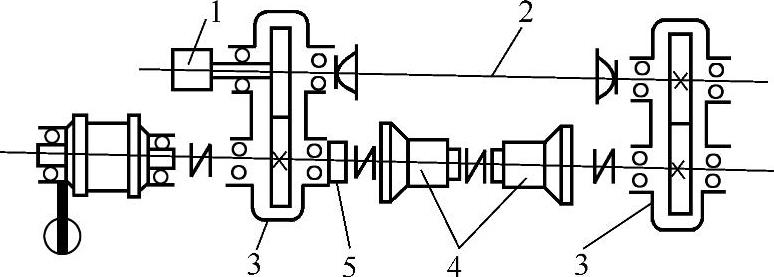

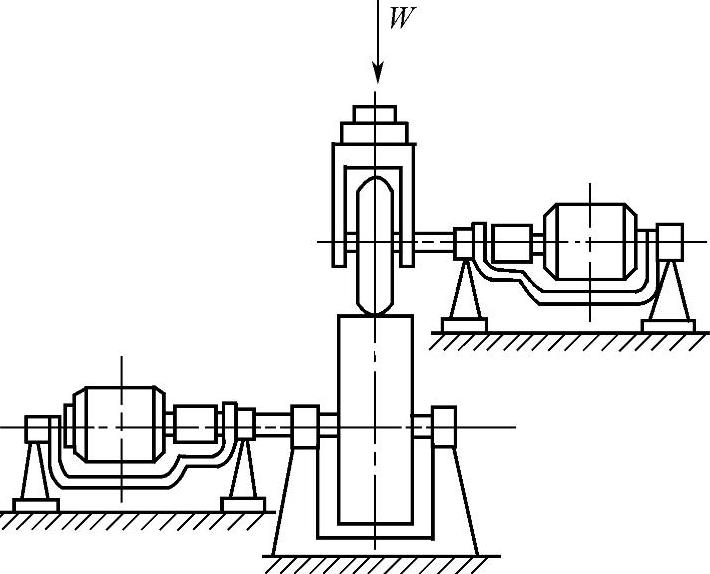

传动系统传动效率也可在专用传动效率试验台上进行。传动系统效率试验台的原理如图3-47所示。两个被试变速器与齿轮箱、传动轴构成封闭驱动系统。由液力缸对系统加载,由转矩传感器测出变速器输入轴转矩T,由电力测功器驱动封闭系统,提供的转矩为T1。作为对比,把变速器拆下,换上一根传动轴,这时电力测功机提供的转矩为T2。T1-T2即为两个变速器克服转动损失所需转矩,由此可求得效率为

图3-47 传动系统效率试验台

1—液力缸 2—传动轴 3—齿轮箱 4—变速器 5—转矩传感器

2.车轮滚动阻力试验

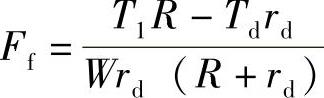

图3-48为轮胎试验台的简图。车轮由电力测功器驱动,转矩为T1(N·m),转鼓测功器的转矩为Td(N·m),滚动阻力Ff(N)为

式中 rd——轮胎动力半径(m);

R——转鼓半径(m);

W——轮胎铅垂载荷(N)。(https://www.daowen.com)

3.汽车空气阻力系数的风洞试验

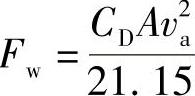

风洞试验时,使已知速度的空气流迎面吹过置于风洞内的车身,由测力传感器测出汽车在气流方向的受力,即为空气阻力Fw。由式 即可求得CD的值。

即可求得CD的值。

试验风洞是测试空气阻力系数的必要设施,分为模型风洞和整车风洞两类。

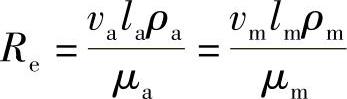

模型风洞试验时,为保证试验精度,试验模型必须与汽车实际行驶时几何相似和空气动力学相似。空气动力学相似要求汽车与模型的雷诺数相等,即

式中 va、vm——为汽车速度和风洞中气流速度;

la、lm——汽车实际长度和模型长度;

ρa、ρm——大气和风洞中空气密度;

μa、μm——大气和风洞中空气粘度系数。

图3-48 轮胎试验台

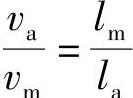

实际上,由于ρa=ρm、μa=μm,所以空气动力相似条件归结为 ,模型比汽车实长缩小多少倍,风洞中气流速度就要比汽车行驶速度提高多少倍。

,模型比汽车实长缩小多少倍,风洞中气流速度就要比汽车行驶速度提高多少倍。

模型风洞多用于汽车造型阶段的多方案比较和重型货车、大客车的空气动力学试验。

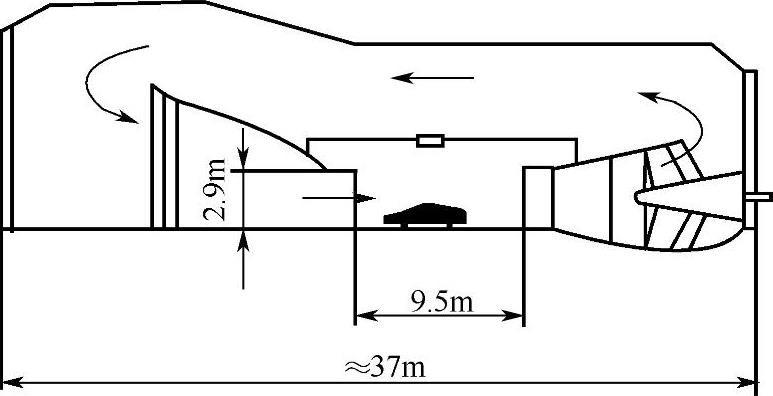

轿车试验多用整车风洞,图3-49为回流式整车风洞的简图。

图3-49 回流式整车风洞(功率:625kW;最大风速:145km/h)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。