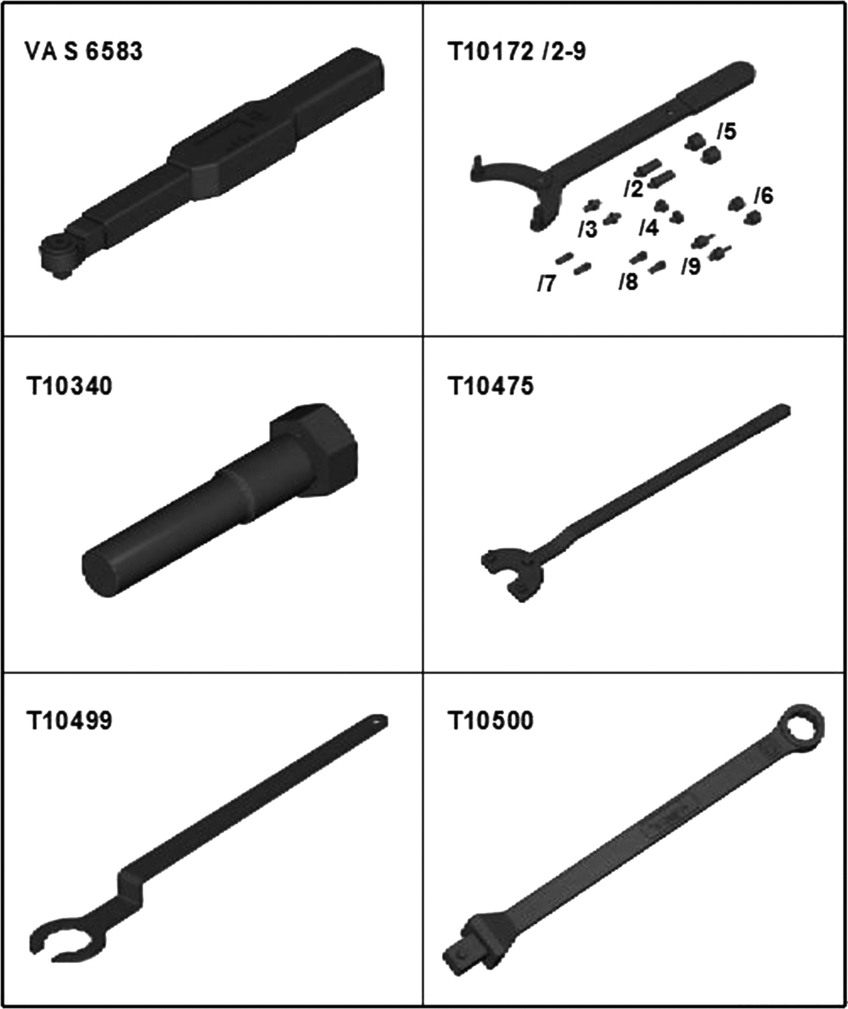

1.所需要的专用工具和维修设备。

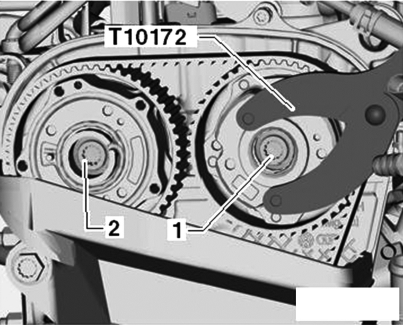

(1)扭矩扳手VAS 6583、固定支架T10172A/2-9、固定螺栓T10340、固定支架T10475、环形扳手SW30 T10499和扳手头 SW13 T10500,如图4-206。

图4-206

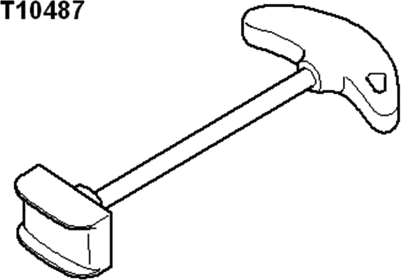

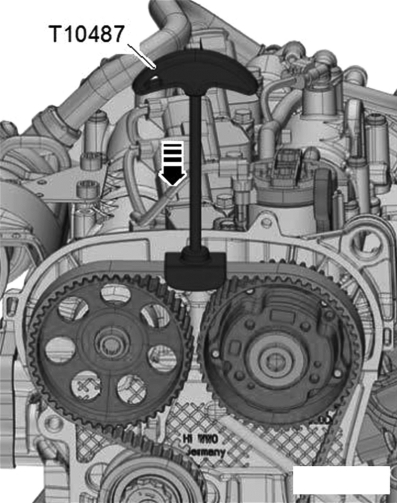

(2)装配工具T10487,如图4-207。

图4-207

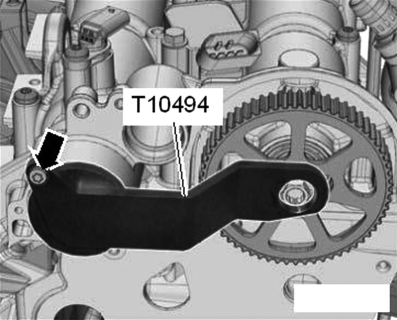

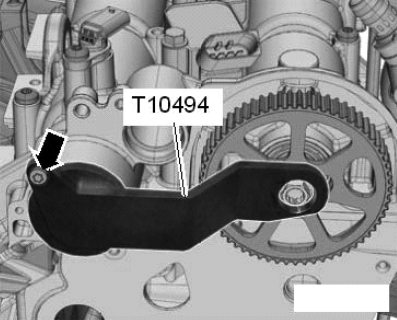

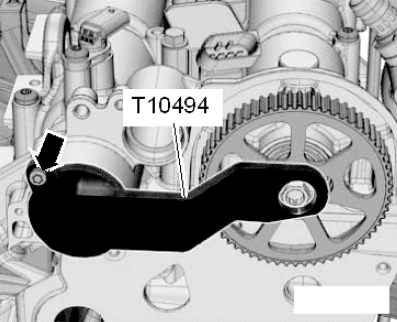

(3)凸轮轴固定装置T10494,如图4-208。

图4-208

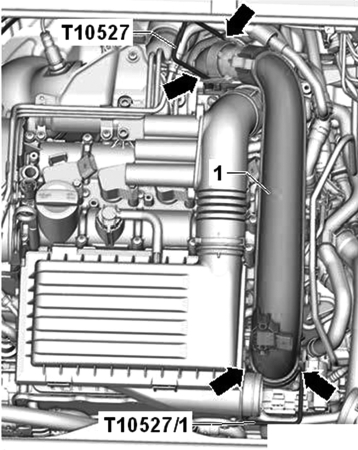

(4)松脱工具T10527和T10527/1,如图4-209。

图4-209

2.工作步骤。

(1)拆下发动机罩。

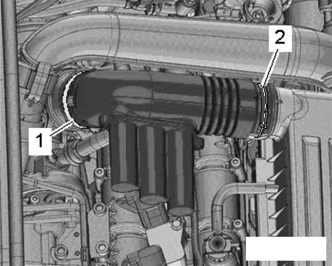

(2)松开软管夹圈(如图4-210中1、2),拆下空气导流管。

图4-210

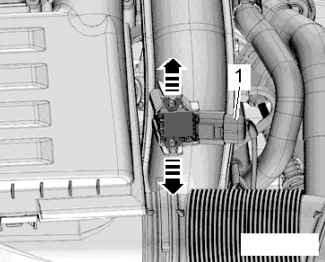

(3)脱开电插头(如图4-211中1)。提示:无须理会箭头。

图4-211

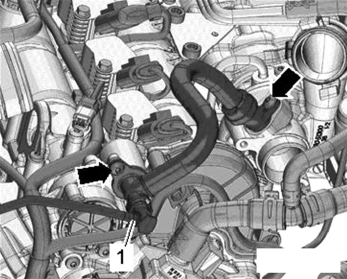

(4)用松脱工具T10527和T10527/1松开卡子(如图4-212中箭头)。取下空气导流管(如图4-212中1)。

图4-212

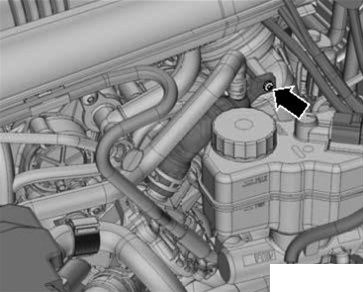

(5)按压解锁按钮,拆下至活性炭罐的软管(如图4-213中1)。拧出螺栓(如图4-213中箭头),取下曲轴箱排气软管。

图4-213

(6)如果已经装入了,拧出接管上的螺栓(如图4-214中箭头)并将冷却液软管略微向前推。

图4-214

(7)露出电导线束(如图4-215中箭头)。拧出螺栓(如图4-215中1、3),取下冷却液泵齿形皮带的齿形皮带护罩(如图4-215中2)。

图4-215

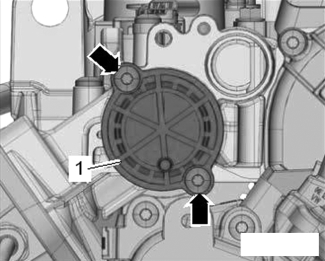

(8)拧出螺栓(如图4-216中箭头),取下端盖(如图4-216中1)。

图4-216

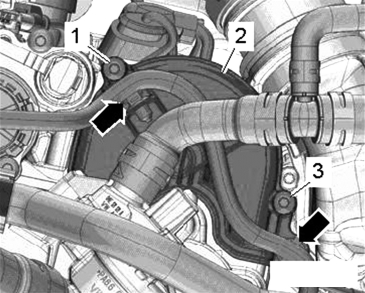

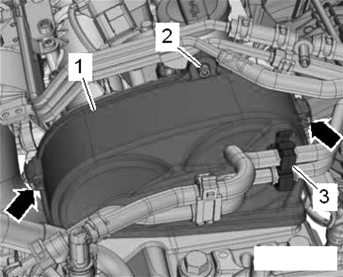

(9)露出支架如图4-217上的软管。旋出螺栓(如图4-217中2)。松开夹子(如图4-217中箭头),取下上部齿形皮带护罩(如图4-217中1)。

图4-217

注意:齿形皮带沾油会有发动机损坏的危险。为收集溢出的发动机油,将一块抹布放在下面。

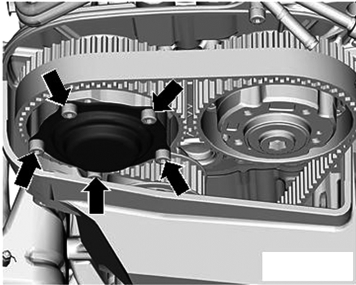

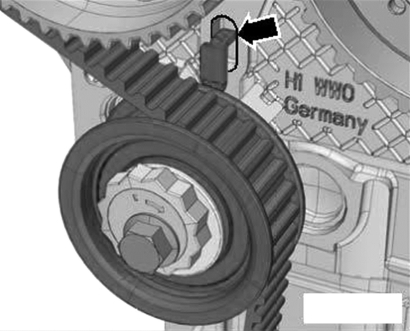

(10)拧出螺栓(如图4-218中箭头)。提示:为了拧下全部螺栓,沿发动机转动方向通过皮带盘/减震器转动曲轴(如图4-218中箭头)。

图4-218

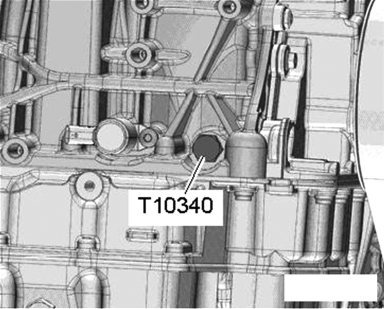

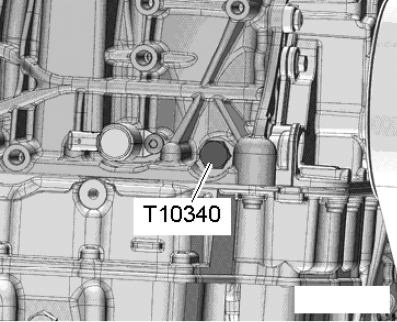

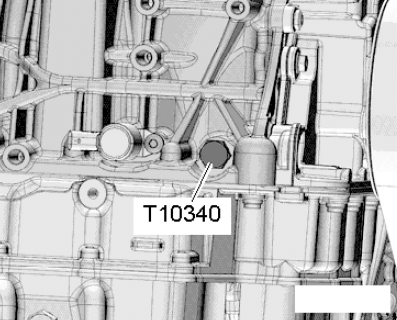

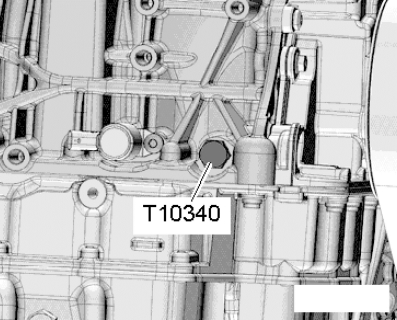

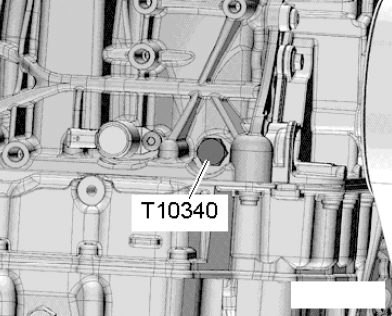

(11)取下排气凸轮轴的凸轮轴调节器的盖。按以下方式将曲轴转到上止点,拧出气缸体上上止点孔的螺旋塞。将固定螺栓T10340拧入气缸体到极限位置,并用30N·m的力矩拧紧,如图4-219。沿发动机转动方向转动曲轴到限位位置。现在固定螺栓紧贴在曲轴曲柄臂上。

图4-219

提示:固定螺栓T10340只在发动机运转方向上卡住曲轴。注意:有损坏发动机的危险。如果固定螺栓T10340不能拧入到极限位置,则说明曲轴未处于正确位置。

当出现这种情况时可采取下列办法:

①拧出固定螺栓。

②将曲轴沿发动机运转方向转动90°。

③将固定螺栓T10340拧入气缸体到极限位置,并用30N·m的力矩拧紧。

④继续沿发动机转动方向转动曲轴到极限位置。

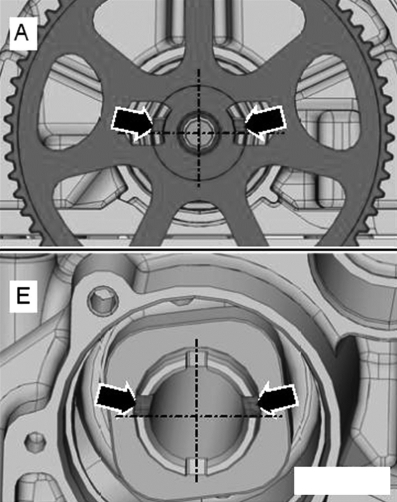

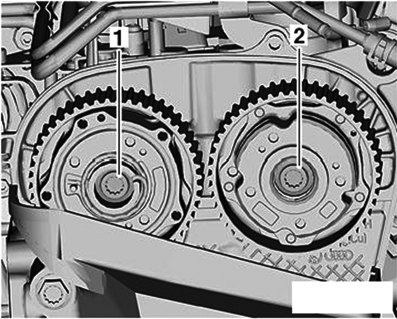

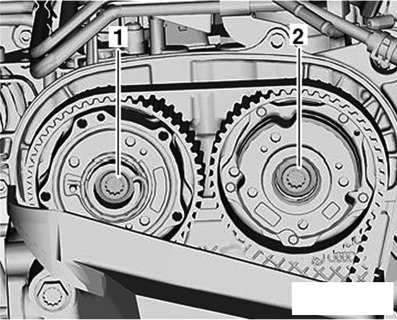

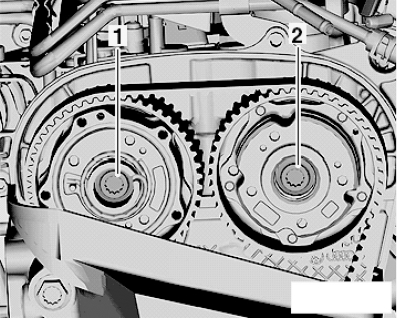

(12)如图4-220,对于两个凸轮轴来说,现在变速器侧不对称布置的凹槽必须朝上(如图4-220中上部和下部箭头)。对于排气凸轮轴(如图4-220中A)来说,可通过冷却液泵驱动轮内的开口接触到凹槽(如图4-220中上部箭头)。对于进气凸轮轴(如图4-220中E)来说,可直接接触到凹槽(如图4-220中下部箭头)。提示:凸轮轴有一对对称布置的凹槽和一对不对称布置的凹槽。在上止点位置时,不对称布置的凹槽对必须在虚拟的水平中线之上。如果凸轮轴不处于所述位置,则拧出固定螺栓T10340,然后继续转动曲轴一圈并使其转到上止点位置。

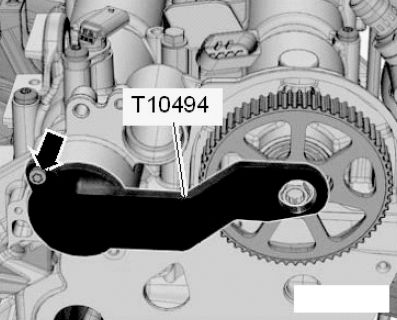

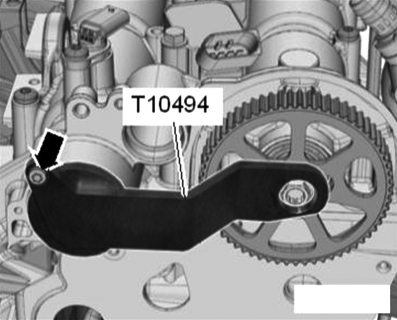

(13)提示:凸轮轴固定装置T10494必须很容易插入。不允许通过工具敲入凸轮轴固定装置。如果凸轮轴不处于所述位置,则将凸轮轴固定装置T10494插入凸轮轴内至限位位置,然后用手拧紧螺栓(如图4-221中箭头)。

图4-220

图4-221

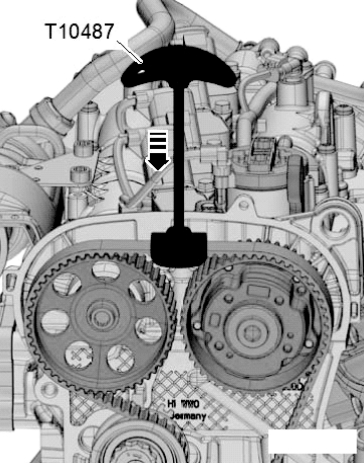

(14)提示:如果无法插入凸轮轴固定装置T10494:用装配工具T10487压到齿形皮带上(如图4-222中箭头),同时将凸轮轴固定装置T10494插入凸轮轴内至限位位置,然后用手拧紧螺栓。露出支架(如图4-222中3)上的软管。

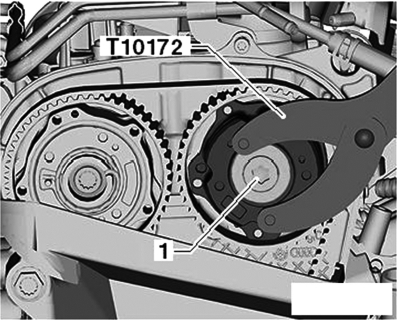

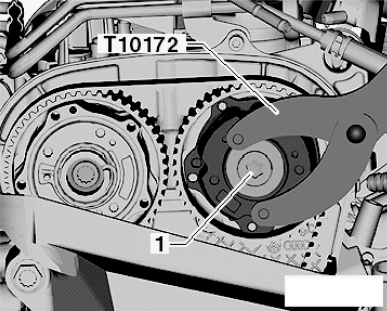

(15)注意:密封面有损坏的危险。凸轮轴固定装置T10494不允许作为固定支架使用。拧出进气侧凸轮轴正时齿轮上的螺旋塞(如图4-223中1),为此使用固定支架T10172 A及适配接头T10172/1。

图4-222

图4-223(www.daowen.com)

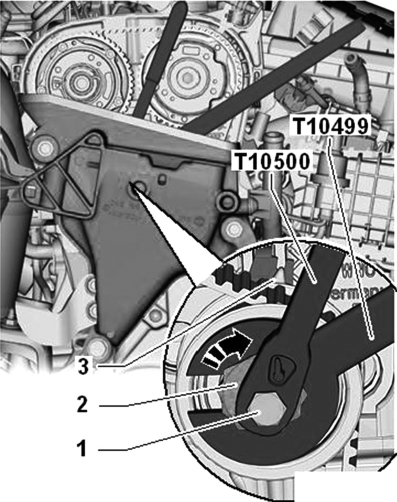

(16)将螺栓(如图4-224中1、2)松开约一圈,为此使用固定支架T10172 A及适配接头 T10172/1。

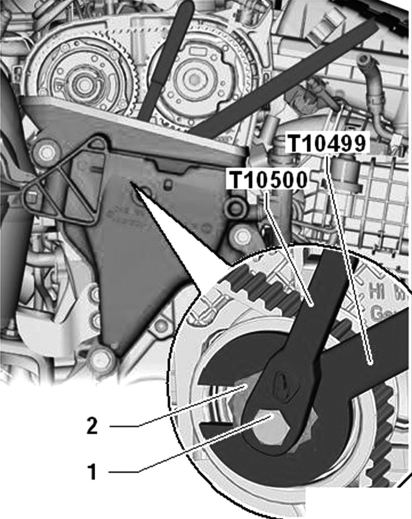

(17)将开口度30的环形扳手T10499装在张紧轮的偏心轮(如图4-225中2)上。将螺栓(如图4-225中1)用开口度13的工具头T10500松开。用环形扳手SW30 T10499松开偏心件(如图4-225中2)上的张紧辊。

(18)从凸轮轴齿轮上取下齿形皮带。

3.安装(调整配气相位)。

(1)提示:更新拧紧时需要继续旋转一个角度的螺栓。损坏时更换螺旋塞的O形环。用标准型软管卡箍固定所有软管连接。检查凸轮轴和曲轴的上止点位置,凸轮轴固定装置T10494已安装在凸轮轴壳体上,如图4-226。注意:凸轮轴有损坏的危险。凸轮轴固定装置T10494不允许作为固定支架使用。

图4-224

图4-225

(2)固定螺栓T10340已拧入气缸体中极限位置,并用30N·m的力矩拧紧,如图4-227。曲轴已沿发动机转动方向放置到固定螺栓T10340上的上止点位置。

(3)注意:凸轮轴有损坏的危险。凸轮轴固定装置T10494不允许作为固定支架使用。更换凸轮轴正时齿轮螺栓(如图4-228中1、2),松动时拧入。凸轮轴正时齿轮必须能在凸轮轴上转动,同时不允许倾斜。

图4-226

图4-227

图4-228

(4)张紧辊的钢板凸耳(如图4-229中箭头)必须嵌入气缸盖的铸造凹槽中。

图4-229

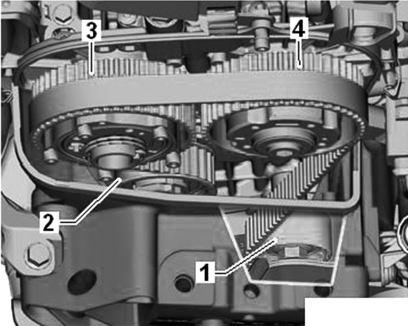

(5)注意安装齿形皮带的顺序:将齿形皮带向上拉,然后装在换向轮(如图4-230中1)、张紧轮(如图4-230中2)和凸轮轴齿轮(如图4-230中3、4)上。

图4-230

(6)将张紧轮的偏心轮(如图4-231中2)用环形扳手SW 30T10499向箭头方向转动,直至调节指针(如图4-231中3)位于调节窗右侧约10mm。转回偏心轮,使调节指针准确位于调节窗内。注意:拧紧力矩错误有导致发动机损坏的危险。拧紧时必须使用扭矩扳手VAS6583!用扭矩扳手VAS6583调节拧紧力矩时,必须将开口度13的工具头T10500上的规定刻度尺寸转入扭矩扳手内。使偏心轮保持在这个位置并拧紧螺栓(如图4-231中1),为此使用开口度13的工具头T10500及扭矩扳手VAS6583。提示:如果继续转动了发动机或发动机曾运行,则可能导致调节指针(如图4-231中3)相对调节窗的位置略微偏离。这种情况不影响齿形皮带张紧。

图4-231

(7)注意:凸轮轴有损坏的危险。凸轮轴固定装置T10494不允许作为固定支架使用。用 50N·m的力矩预拧紧螺栓(如图4-232中1、2),为此使用固定支架T10172 A及适配接头T10172/1。

图4-232

(8)拧出固定螺栓T10340,如图4-233。

(9)拧出螺栓(如图4-234中箭头),取下凸轮轴固定装置T10494。

4.检查配气相位。

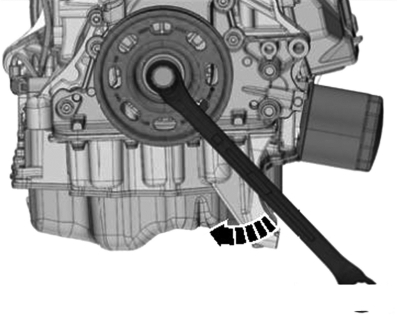

(1)将曲轴沿发动机转动方向转动 2 圈,如图4-235。

图4-233

图4-234

图4-235

(2)将固定螺栓T10340拧入气缸体到极限位置,并用30N·m的力矩拧紧。继续沿发动机转动方向转动曲轴到限位位置,如图4-236。现在曲轴臂紧贴在固定螺栓上。提示:固定螺栓T10340只在发动机运转方向上卡住曲轴。

图4-236

(3)提示:凸轮轴固定装置T10494必须很容易装入。不允许通过工具敲入凸轮轴固定装置。将凸轮轴固定装置T10494插入凸轮轴内至限位位置,然后通过螺栓(如图4-237中箭头)用手拧紧。

图4-237

(4)提示:如果无法插入凸轮轴固定装置T10494,用装配工具T10487压到齿形皮带上(如图4-238中箭头),同时将凸轮轴固定装置T10494插入凸轮轴内至限位位置,然后用手拧紧螺栓。如果无法装入凸轮轴固定装置T10494,则说明配气相位不正常,再次调节配气相位。如果能够装入凸轮轴固定装置T10494,则说明配气相位正常。

(5)拧出固定螺栓T10340,如图4-239。

(6)拧出螺栓(如图4-240中箭头),取下凸轮轴固定装置T10494。

图4-238

图4-239

图240

(7)用最终拧紧力矩拧紧螺栓(如图4-241中1、2),为此使用固定支架T10172 A及适配接头T10172/1。

图4-241

(8)拧紧螺旋塞(如图4-242中1),为此使用固定支架T10172 A及适配接头T10172/1。

(9)注意:发动机有损坏的危险。最后检查是否取下了固定螺栓T10340和凸轮轴固定装置T10494。

图4-242

(10)其他组装以倒序进行,同时要按照注意事项安装发动机盖板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。