1)钢结构制作与吊装

(1)钢结构制作

·型钢加工应严格按设计图及规范要求选材,所选材料质量证明书应与实物相符,并应符合现行国家有关规定,未经设计许可严禁擅自代用。

·放样和号料应本着有效利用的原则进行,先下大料、后下小料。制作前先核对施工图,熟悉工艺要求、钢材规格、材质和批号等,根据工艺要求预留焊接收缩余量及切割、刨边和铣平等的加工余量。

·板材下料必须在专用的龙门割机下料平台上进行,柱、梁有腹板及翼缘板下料时应使其受力方向(即长度方向)一致。钢板切割后应进行外观检查,对边缘的棱边、缺口及时补焊和打磨平整。

·为保证钢结构焊接质量,板材对接焊缝处需用坡口焊接,坡口加工采用半自动气割机进行。焊接坡口尺寸的允许偏差应符合《手工电弧焊焊接接头的基本形式与尺寸》(GB/T 985.1—2008)和《埋弧焊焊接接头的基本形式与尺寸》(GB/T 985.2—2008)中的有关规定。

·构件的运输应根据构件制作尺寸、重量选择相应原平板拖车进行运输,装车高度应作控制,运输过程中须用手拉葫芦固定好,确保运输路途中的安全。

(2)钢结构吊装

该工程采用可靠的吊装方法,一次性将型钢柱、梁起吊到设计的标高和轴线位置。用设置在型钢柱上的绳子配合吊车来调整柱子的垂直度,将误差严格控制在规范允许的范围内。

2)配合比试验

原材料选用

(1)水泥:采用满足《通用硅酸盐水泥》(GB 175—2007)要求的普通硅酸盐水泥52.5。

(2)粉煤灰:采用满足《用于水泥和混凝土中的粉煤灰》(GB 1596—2005)中F类Ⅱ级粉煤灰。

(3)骨料:砂、石各项指标应满足《普通混凝土用砂、石质量标准及检验方法》(JGJ 52—2006)。砂应采用级配良好的洁净中、粗砂,细度模数2.6~2.7;石子采用5~25毫米连续级配的碎石,严格控制石子中的泥含量不超过1%,泥块含量不超过0.5%;砂子的泥含量不超过2%,泥块含量不超过1%。

(4)膨胀剂:采用SBTJM®-Ⅲ(C)低碱型混凝土膨胀剂,掺量为8%。

(5)外加剂:使用PCA-Ⅰ型聚羧酸减缩、抗裂减水剂。

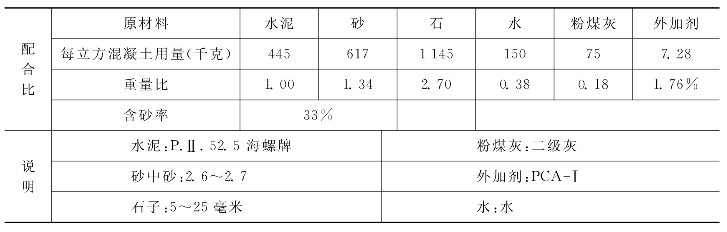

混凝土配合比设计(表6-12),符合现行《普通混凝土配合比设计规范》(JGJ 55—2011),坍落度不小于160毫米。

表6-12 混凝土配合比

3)排气孔施工

现场使用手提式三相电钻在钢管底部或楼层标高上20厘米处对称设置2厘米直径的排气孔,上、下两层排气孔呈90度垂直方向布置。

4)钢管柱内混凝土浇筑

(1)施工方法

竖向结构浇筑到最后柱顶表层可能聚集大量水和砂浆,先将水抽排出钢管,然后种一些石子,保证混凝土强度均匀。

导管采用直径150毫米的泵管,在汽车泵软管头部位接长符合柱高的泵管,导管伸入钢管内直至钢管底部,导管根据混凝土放料情况逐步抬升,直至浇筑完毕。经现场检查,混凝土施工为分层浇筑,每层浇筑高度不超过800毫米,每4根柱子作为一组,循环施工。配备13米长振捣棒对浇筑的混凝土进行振捣。

(2)施工要求

振捣棒应密插短振,快插慢拔,逐层振捣(每层小于80厘米)。振捣棒垂直插入混凝土内,要快插慢拔,振捣棒应插入下一层混凝土中5~10厘米。振捣棒插点按梅花形均匀布置,逐点移动,按顺序进行,不得漏振,每点振捣时间不少于60秒。混凝土浇筑间隔时间不得超过1小时。(www.daowen.com)

5)钢管柱外钢筋绑扎

(1)八字箍筋按设计尺寸,为一整根钢筋。该钢筋的制作首先进行放样确定准确的角度及各部分长度再进行加工,加工必须保证各个箍筋长度角度准确。

(2)柱箍筋端头弯成135度,平直部分长度不小于10d(d为箍筋直径)且不小于75毫米。

(3)为方便现在八字箍筋的安装,箍筋一端弯成135度,另一端在插入柱纵向钢筋后用工具扳好,箍筋与纵向钢筋连接紧密。

(4)箍筋的弯钩叠合处及直螺纹接头沿柱子竖筋交错布置,并绑扎牢固。

(5)箍筋与主筋要垂直,箍筋转角处与主筋交点均要绑扎,主筋与箍筋非转角部分的相交点成梅花交错绑扎。

6)圆柱模板安装

工艺流程主要包括:模板设计、加工→定位放线→拼装模板→安装水平固定卡→安装水平箍→校正垂直度→模板验收。具体要求如下:

(1)依据图纸设计要求建模,经过优化以后提交给模板加工单位进行加工。

(2)拼装模板之前检查柱根部混凝土,表面应平整光洁,如达不到平整度要求,用1:1水泥砂浆找平。柱截面内凿毛、剔除松动石子及浮浆且用水冲洗干净。依据模板定位线,对齐模板企口用水平固定卡将模板箍紧,再采用水平箍满堂脚手架支撑体系相连接。

(3)拼装完成后,用吊线和钢尺采用平行线投点法检查圆柱垂直度并将圆柱模板校正,使其满足规范要求。对于模板下口缝隙采用1:3水泥砂浆封堵严密。

(4)模板验收前用清水对柱内垃圾进行清洗,以便于在浇筑混凝土前将支模时落在柱根部的垃圾清理干净。

7)钢管柱外侧混凝土浇筑

(1)柱浇筑前底部应先填5~10厘米厚与混凝土配合比相同的减石子砂浆,柱混凝土应分层浇筑振捣,使用插入式振捣器时每层厚度不大于50厘米,振捣棒不得触动钢筋和预埋件。

(2)柱高在3米之内,可在柱顶直接下灰浇筑,超过3米时,应采取措施(用串桶)或在模板侧面开洞口安装斜溜槽分段浇筑。每段高度不得超过2米,每段混凝土浇筑后将模板洞封闭严实,并用箍箍牢。

(3)柱子混凝土的分层厚度应当经过计算后确定,并且应当计算每层混凝土的浇筑量,用专制料斗容器称量,保证混凝土的分层准确,并用混凝土标尺杆计量每层混凝土的浇筑高度;混凝土振捣人员必须配备充足的照明设备,保证振捣人员能够看清混凝土的振捣情况。

(4)柱子混凝土应一次浇筑完毕,如需留施工缝时应留在主梁下面。在与梁板整体浇筑时,应在柱浇筑完毕后停歇1~1.5小时,使其初步沉实,再继续浇筑。

(5)浇筑完后,应及时将伸出的搭接钢筋整理到位。

8)环梁及框架梁钢筋绑扎

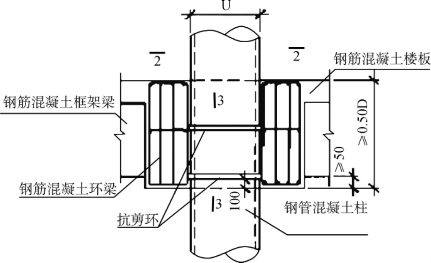

环梁按照图6-93所示节点施工,进行钢筋绑扎。

图6-93 环梁节点图

9)楼层混凝土浇筑

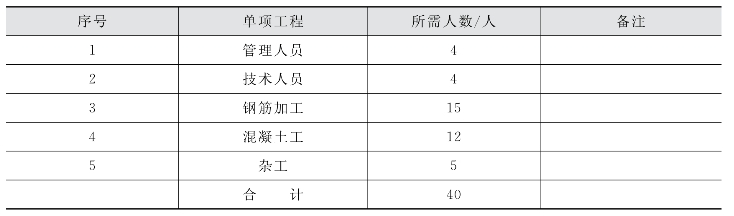

楼层混凝土浇筑同一般混凝土结构施工工艺。劳动力组织详见表6-13。

表6-13 劳动力组织情况表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。