1)刀圈刃宽对破岩效率的影响研究

采用上面介绍的建模方法,修改相应的参数,刃宽分别取10 mm、15 mm、20 mm、25 mm、30mm,仿真结果如表5-8所示。由于仿真组数较多,将破岩比能耗的计算过程用matlab编程计算更具有高效性。三向力以及比能耗随刀圈刃宽变化的趋势如图5-19所示。

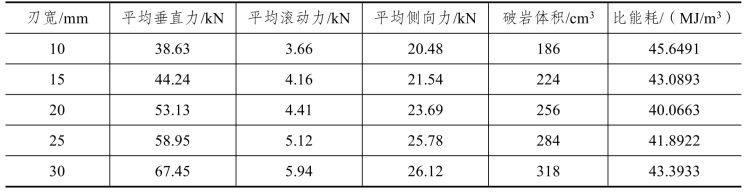

表5-8 刃宽单因素仿真结果

图5-19 三向力及比能耗随刃宽变化趋势

随着刃宽不断增加,可以看到三向力都是不断增大的,其中垂直力增大是因为刀圈变宽使得刀头变钝,所以需要提供较大的力才能侵入岩石中。同时与掌子面接触面积增大、摩擦力增大使得滚动力同样增大,刀圈两侧受力不平衡使得侧向力增大。破岩比能耗的变化说明了虽然刀圈较窄的时候更容易侵入岩体中,但破岩体积小。在硬岩中可以选用较小的刃宽以提高贯入能力,但刃宽不能太小,否则承载能力有限。刀圈较宽时破岩能力较强,在软岩或砂土地层中可以选用较大的刃宽以提高破岩量,但需要提供较大的推力和扭矩,所以综合来看刀圈的宽度适中破岩效率更高。

2)刀圈刃角对破岩效率的影响研究

采用相同的方法,修改相应的参数,刃角分别取10°、15°、20°、25°、30°,仿真结果如表5-9所示,三向力以及比能耗随刀圈刃角变化的趋势如图5-20所示。

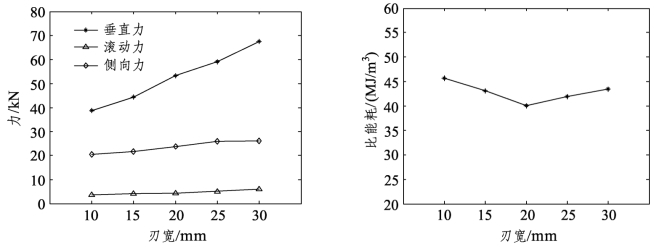

表5-9 刃角单因素仿真结果

图5-20 三向力及比能耗随刃角变化趋势

随着刀圈刃角的增加,三向力都是不断增大的,这是因为在不考虑刀尖圆角的情况下,刃角增大意味着侵入岩石中的滚刀其侧面与围岩的接触面积增大,对两侧围岩形成较大的挤压作用使得侧向力增加,而且由于侧向挤压作用使得需要较大的垂直力和滚动力才能够让滚刀侵入岩石并滚动。不过在贯入度取值较小的时候刃角的影响程度较小,只有大贯入度条件下刃角的影响程度才会比较明显。对于边滚刀,虽然可以选用较小的刃角以提高贯入能力,但因为边滚刀朝向刀盘中心的一侧有可能会磨损得比较快从而发生侧向偏磨现象,刃角过小会影响刀具使用寿命以及承载性能,所以需要选用适中的刃角。

3)安装倾角对破岩效率的影响研究(https://www.daowen.com)

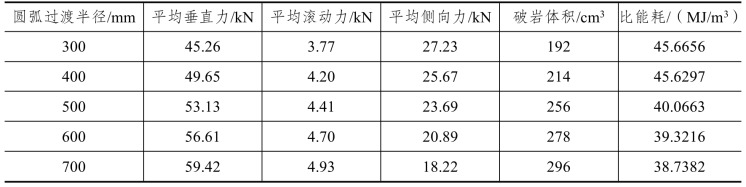

采用相同的方法,修改相应的参数,安装倾角分别取15°、25°、35°、45°、55°,仿真结果如表5-10所示,三向力以及比能耗随滚刀安装倾角变化的趋势如图5-21所示。

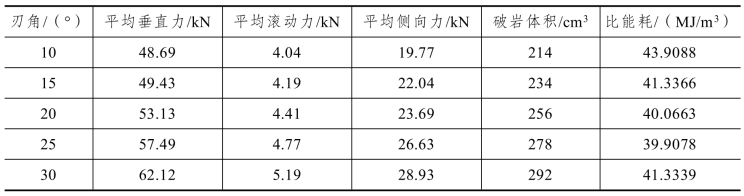

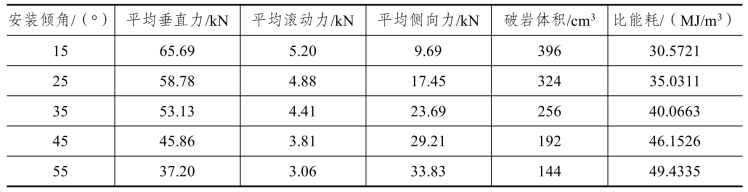

表5-10 安装倾角单因素仿真结果

图5-21 三向力及比能耗随安装倾角变化趋势

随着边滚刀安装倾角的增大,垂直力和滚动力都是在不断急剧减小的,侧向力是在急剧增大的,这种变化趋势与之前的分析是一致的。随着安装倾角的增大,边滚刀法面方向的分力会越来越小,同样会影响到滚动力也变小,而侧向的分力在不断增加使得侧向力显著增大。由于破岩能力下降,比能耗是在不断增大的,所以越靠近刀盘边缘的边滚刀,其与相邻滚刀的倾角差应尽量减小即缩短两滚刀之间的刀间距,或者在同一轨迹布置多把刀,以减小边滚刀的磨损速度,提高刀具寿命。

4)刀盘圆弧半径对破岩效率的影响研究

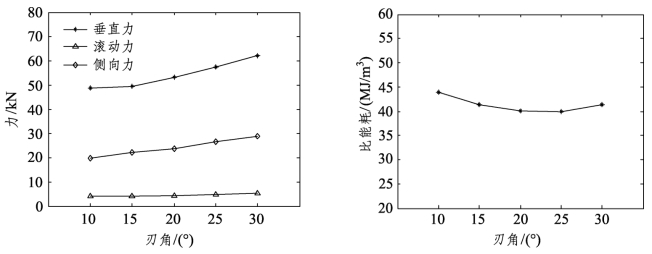

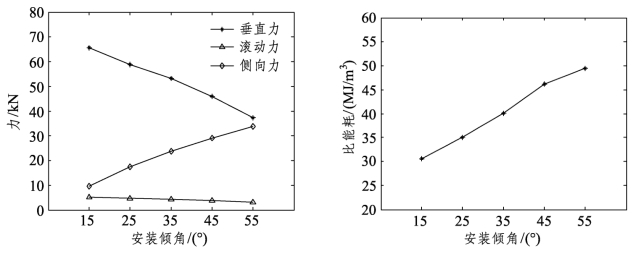

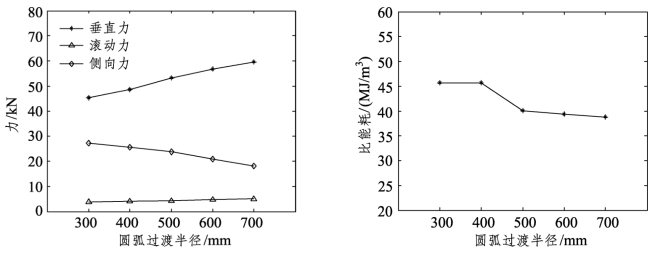

采用相同的方法,修改相应的参数,圆弧过渡半径分别取300 mm、400 mm、500 mm、600 mm、700 mm,仿真结果如表5-11所示,三向力以及比能耗随刀盘圆弧过渡半径变化的趋势如图5-22所示。

随着圆弧过渡半径的增大,垂直力和滚动力是增大的,这是因为圆弧半径越大,过渡区域越平缓。滚刀在实际破岩时裂纹既向内部扩展也向掌子面表面扩展,而圆弧半径越小,受两侧围岩挤压的作用,裂纹更容易向内部扩展而非向表面扩展,侧向力也随之增大,只有缩短两滚刀之间的间距才可以实现协同破岩。所以从裂纹发展形式看,圆弧半径越大消耗的能量越多,但是破碎的岩石也多,所以比能耗是下降的。不过圆弧半径越大,最边缘的边滚刀安装倾角越小,一旦出现磨损很容易直接开始磨损刀盘。此外,圆弧过渡区域占据刀盘面积越大将会影响到正面滚刀的布置,有可能降低刀盘系统整体的破岩效率。所以需要根据刀盘尺寸选择合适的圆弧过渡半径。

表5-11 圆弧过渡半径单因素仿真结果

图5-22 三向力及比能耗随圆弧半径变化趋势

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。