1)基本参数计算

①最大管片重量:

式中 D——管片外径(m);

d——管片内径(m);

α——管片最大夹角(°);

γ——管片材料的密度(kg/m3);

w——管片宽度(m)。

②最大回转半径:

式中 D盾——盾构外径(m);

δ——管片厚度(m)。

③最小回转半径:

式中 h1——管片运送小车、钢轨、枕木的总高(m)。

t——间隙(m),一般t≥0.1 m。

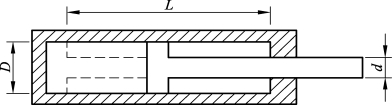

2)平移油缸的选型计算

油缸是标准件,一般设计选型时考虑三个主要参数,即行程L、缸筒内径D以及活塞杆直径d(图3-30)。行程的设计要根据实际的尺寸需要,然后再从《液压气动系统及元件缸内径及活塞杆外径》(GB/T 2348—1993)标准中选取相近似的尺寸;而缸筒内径的设计思路是根据液压缸推力F和选定的工作压力p,按液压缸输出推力公式确定大致尺寸后,再在《液压气动系统及元件缸内径及活塞杆外径》(GB/T 2348—1993)标准中选取相应的标准尺寸。

图3-30 液压缸基本参数

管片拼装机锁紧管片之后,将管片提起,然后平移油缸伸长,提供推力,驱动滚轮滚动,将管片拼装机连同管片平移至合适的位置。拼装机从喂片机处抓取管片,喂片机放置管片处和管片实际拼装处之间应留有一定的间隔。另外,考虑到封顶块沿轴向插入的安装方式,平移油缸应再增加约1/3管片宽度的平移量。

平移油缸在推动管片拼装机平移的时候,零件之间有相对滑动,也有滚动,这些相互运动产生的摩擦力是平移油缸推进的主要阻力。另外,盾构机一般要求具有一定的爬坡能力,且最大爬坡能力多设计为35‰。此时由于导轨处于非水平状态,系统受到因重力产生的沿轨道向下的力,也要在设计的考虑范围之内。

当拼装机夹持管片水平平移时,其推进阻力:

![]()

式中 Ff——推进阻力(kN);

μ——阻力系数,考虑到滚动摩擦及滑动摩擦和恶劣的工况,一般取0.2;

W总——最大负载时的重量(kN)。

最大爬坡能力设计为35‰,则当达到最大坡度时,每一个平移油缸所要输出的推力为:

式中 K——安全系数,一般取1.5;

θ——爬坡角(°)。

比较以上两种推力的大小,选取其中较大者作为设计参数F,根据液压缸推力输出公式以及往返速比公式:

式中 F——平移油缸输出推力(kN);

D——平移油缸缸径(m);

d——平移油缸活塞杆直径(m);

P——工作压力(kPa);(www.daowen.com)

φ——往返速比。

联立两式计算得出平移油缸缸径D和平移油缸活塞杆直径d。

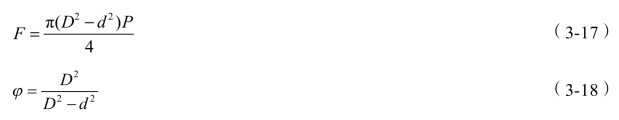

其壁厚应满足:

式中 δ——油缸壁厚(m);

Py——试验压力(kN);

[σ]——许用应力(kPa)。

3)举升油缸的选型计算

举升油缸的行程设计需要考虑拼装机的回转环半径和管片内径。回转环半径约为盾构开挖半径的一半,当举升油缸伸出量为零时,其基本处于回转环的圆周上;当举升油缸完全伸出时,其应能达到管片内壁的位置。

举升油缸的缸筒直径及活塞杆直径的设计思路与平移油缸相似,但也有所不同。举升油缸工作时受到的主要阻力为被举升物的重力。被举升物主要包括提升油缸活塞杆、管片和管片夹持装置,如轭架及工作平台等。当举升油缸垂直提升时,油缸只受到沿缸筒轴向的力。但是当拼装机夹持管片做回转运动时,油缸还要另外承受因被提升部分重力而产生的弯矩作用。因此设计举升油缸时,要从举升和回转这两方面综合考虑。

当管片拼装机处于举升工况时:

![]()

式中 F总——需提升的最大总重(kN);

WG1——管片最大重力(kN);

WG2——其他装置重(kN);

K——安全系数。

同上述计算平移油缸的方法,根据液压缸推力输出公式、往返速比公式以及壁厚公式,依次计算D、d以及δ。

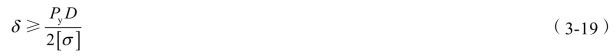

当管片拼装机处于回转工况时,可以将举升油缸当成轴受弯矩作用的情况来计算,而且当举升油缸活塞完全伸出时,受到的弯矩作用最大(图3-31)。

图3-31 举升油缸完全伸出

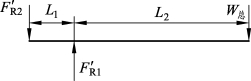

当旋转至90°或者270°时,重力和油缸轴向互相垂直,此时油缸受最大弯矩作用,其受力图如图3-32所示:

图3-32 举升油缸受力示意

图中F'R1和F'R2为活塞杆受到的缸筒的支反力,W总为活塞杆受到的被提升者的重力,在一个稳定的系统中,不仅受力要平衡,力矩也要平衡,因此可列出如下方程:

联立以上公式可分别求出F'R1和F'R2。

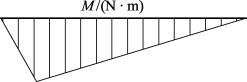

画出其弯矩图如图3-33:

图3-33 举升油缸弯矩

轴直径设计公式:

式中 M——活塞杆所受最大弯矩(kN·m);

[σ-1b]——对称循环应力状态下的许用弯曲应力(kPa)。

则缸筒内径:

综合以上两种工况下计算出的提升油缸参数,取其中较大者为设计方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。