(1)焊接材料管理

焊材的正确使用是保证316L超低碳不锈钢管道的焊接质量的前提。必须建立严格的保管、烘干、发放和回收制度,从焊材入库到回收进行全过程追踪,保证在整个施工过程中焊材始终处于受控状态。焊材按牌号、规格分架摆放,标识明显。领用时由施焊焊工填写焊材领用申请单,由焊接技术人员审核,焊接检查员确认后由保管员发放。领用焊条时必须使用保温筒。

(2)管材下料和坡口加工

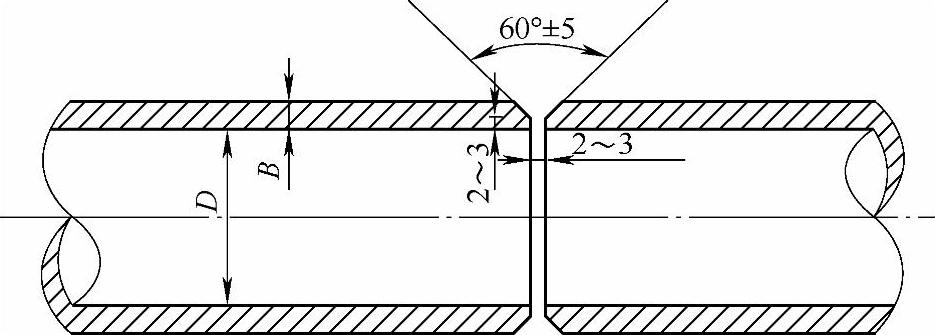

管材下料按施工管道布置统一下料,同时满足管道坡度及焊道组对的要求。管道切割必须采用机械方法,不允许用等离子切割、气割、碳弧气刨加工。管道焊接坡口形式如图8-1所示。

图8-1 管道焊接坡口形式

(3)焊接组对和定位焊接

组对前,对坡口尺寸进行核查,进行铁素体含量检查,并用丙酮清洁坡口及其附近区域,去除油脂。焊接接头的定位焊采用氩弧焊,焊接前应进行试焊。作为正式焊缝组成部分,定位焊缝必须完全焊透,熔合良好且无气孔等缺陷。焊缝应平滑过渡到母材,并将焊缝两端打磨成斜坡状。正式焊接时,起焊点在两定位焊缝之间。组对时尽可能不使用直接焊接在母材上的夹具,以免损伤母材。焊接在母材上的夹具必须用316L不锈钢材料,不允许使用碳钢、合金钢等材料夹具,严防渗碳。夹具的拆除应采用砂轮打磨方法,不得采用敲打、掰扭等方法。(www.daowen.com)

(4)焊接技术要求

316L超低碳不锈钢管道应尽可能减少热输入的输入,减轻焊接接头的敏化程度,从而可以提供耐腐蚀性。因此需采用多层多道窄焊道焊接工艺,采用小热输入、短电弧、不摆动或小摆动的焊接方法。多层焊接时,每焊完一层焊缝必须彻底打磨清渣,并经质量检验合格后方可进行下一道焊接。多层焊接的层间接头应错开,并严格控制层间温度,层间温度应控制在600℃左右。焊接过程中应注意清洁保护。焊接前,用丙酮对焊丝、钨极进行清洗擦拭,去除油脂和其他杂质,防止渗碳。焊接过程中一次未用完的焊丝端部氧化烧损部位禁止熔入焊缝,必须先剪去或打磨去除,方可应用于焊接。

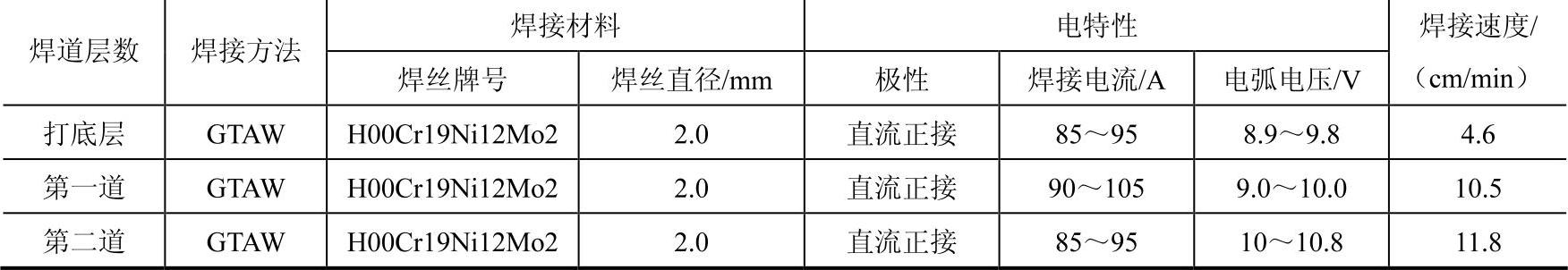

(5)焊接参数(见表8-4)。

表8-4 焊接参数表

(6)焊接检验

焊接后进行外观检查、射线探伤检测、铁素体含量检测。经探伤不合格的焊缝必须清除缺陷进行返修处理。缺陷清除采用打磨的方法,修整后适合补焊的形状。严禁使用碳弧气刨清除缺陷,以防止渗碳。同一部位的返修次数不应超过两次,若超次返修,应分析原因,制定返修措施并经技术负责人批准后进行。必要时更换焊工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。