1)合理确定炉管组焊顺序,尽量减少框架拘束度对焊缝的影响。把通常“先整体定位焊后焊接”的组焊顺序,改变为炉管下端28个坡口“无拘束焊接”。即先焊炉管与下集合管之间的28个坡口,焊接时,炉管上端与上集合管之间的坡口不定位焊,仅用对口器定位(内对口器见图4-3),炉管上端实际是自由端,这样,炉管下端与集合管焊接时,坡口能够自由收缩。

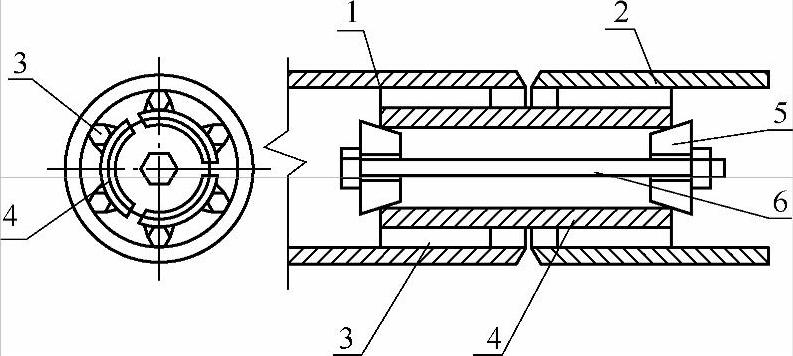

图4-3 对口器结构示意图(www.daowen.com)

1—P9炉管 2—P11短节 3—隔筋 4—胀片 5—胀塞 6—长螺栓

2)在炉管上端增设P11短节。焊接炉管上端与上集合管之间的坡口时,随着焊接的进行,框架结构也逐步形成,除了先焊的两个坡口之外,其他坡口在施焊时均将不可避免地受到框架的拘束作用。为了减小这种拘束作用对焊接质量的影响,可采取一种焊接过渡的办法,使炉管上端现场安装坡口的母材由P9+P11改为P11+P11。P11是一种高温性能稍逊于P9,但焊接性能比P9好得多的耐热钢,这样就大大降低了现场焊接难度。一般做法是:将所有炉管上端切除150mm,并制备坡口,另外用材料为P11的同规格的炉管,制成150mm长的管段,管段两端预制坡口。管段与炉管先行在加工厂焊接,使之形成整根炉管,且尺寸与设计要求完全一致。由于焊接管段是在完全自由,即无外力约束的状态下进行,且均为预制坡口并可以转动焊,焊工的作业空间与施焊位置都比现场焊接要优越得多,这些有利条件可保证焊接质量。所以,尽管焊接接头一侧的母材为焊接性能较差的P9,焊接质量也能保证,从使用角度看,增加的P11管段处于加热炉炉顶之外,不接触炉内火焰,故并不影响整根炉管的正常工作。这项技术措施实际上是用增加28个预制坡口的工时和材料,把焊接性能差的P9+P11坡口由现场焊接转化为工厂焊接,降低了焊接难度,同时还能保证焊接质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。