1)平整焊接现场。应有比焊接后杆总长还长5m左右、宽为6m左右的平整焊接现场,并将每段杆的支撑处(支点)夯实,支点位于每段杆端头后0.21L处,L为每段杆长,且顺线路方向。

2)将各段杆运至现场支撑处,按焊接时的位置基本对接放好,端部应接近于坑基,几段杆应成一条直线。

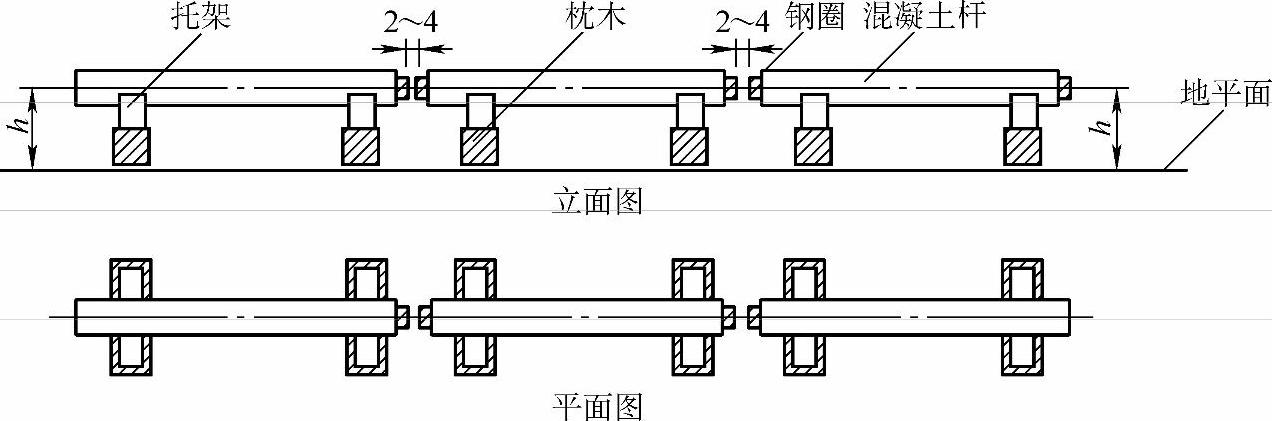

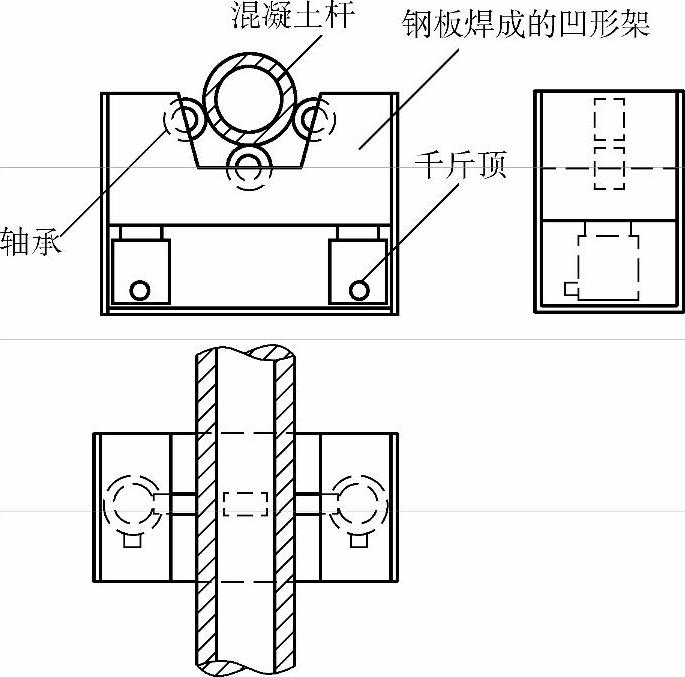

3)将其中一段杆吊起,在支撑处放好枕木并用水平尺找平,然后把有滚轮的托架放在枕木上,找平找正后,再把该段杆放在托架上,见图1-1。可用吊车吊起,无条件时可用两只1t手拉葫芦和两只小三脚架即可。吊点在0.25~0.30L处,吊高超过枕木和托架的总高即可。托架一般自制,滚动轮可用废轴承代替,下装0.5t千斤顶,钢板可用10~12mm厚的,焊接而成。见图1-2。

4)清除该段杆钢圈坡口上的油渍污垢,并打坡口或修理坡口,这时可轻轻转动杆体,坡口可用气割并用角向磨光机修理,但必须角度适中整齐,一般应由有经验的焊工进行。

5)用上述同样的方法把其他段吊起、除油污、打坡口,并使两段杆或三段杆的中心线基本在同一条直线上,坡口相距2~4mm,见图1-1。

图1-1 焊杆排杆示意图

6)找平找正找同心。有条件时可用水准仪进行,一般也可用加长水平尺(做一根2~3m长的硬木条,并在检验平台上检验,然后把1m长的水平尺固定在上面)进行。先在坡口处放置一根直径4mm的铅丝,按直径方向穿出,并把铅丝用两杆钢圈夹紧,然后在杆的一端分别从上、下、左、右向前目测,基本一致后,再用仪器测量,经过反复找正,使整个杆弯曲偏差小于杆长的1/1000。调整时先调节千斤顶并在枕木与托架间垫以木楔,木楔宽度应大于托架的宽度,调整好后应用木钉将木楔的尾部钉死,不能使杆身有轻微的晃动,并把坡口处4mm直径的铅丝抽出。

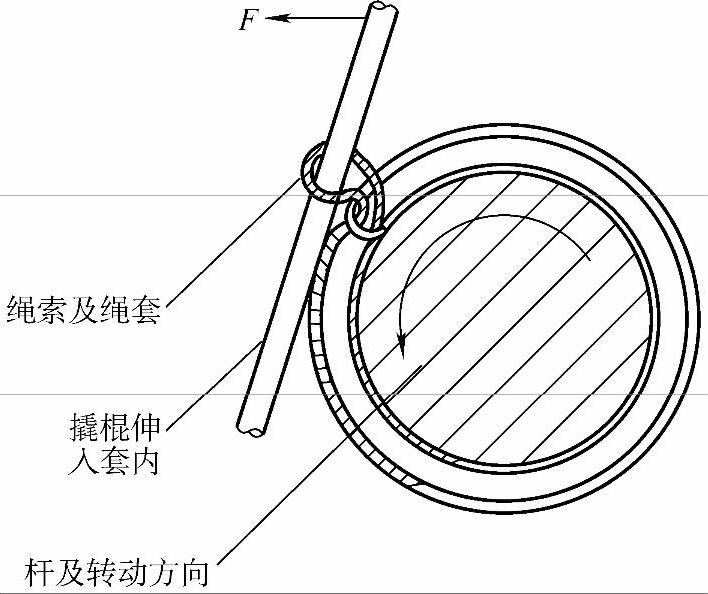

调整好后轻轻转动杆体,再次用仪器复验,应符合要求。转动杆体可用绳索套紧再用撬棍套入绳套搬动而使杆身转动,见图1-3。

(www.daowen.com)

(www.daowen.com)

图1-2 托架结构示意图

图1-3 电杆的转动方法

7)先在坡口处定位焊一点,然后轻轻转动180°再定位焊一点,再分别转动90°和180°各定位焊一点。定位焊好后再次找平找正,不得超出允许误差,否则要割开焊点重新调整。

8)正式施焊和定位焊用的焊条应相同,焊条要作烘干处理,施焊时必须采用对称交叉焊接,钢圈下部的焊接要采用仰焊,不得转动杆身,8mm厚及以上的坡口要连续焊接两层。

9)焊好后,应检查焊缝和弯曲度,应符合1.中的技术要求。焊缝冷却后才能转动杆体,然后在规定部位上(统一位置)距焊缝50mm处打上焊工的代号钢印。

10)焊缝的防腐处理。将钢圈全表面铁锈和焊缝的焊渣与氧化层除净,先涂刷一层红樟丹防锈漆,风干后再涂刷一层防锈色漆。

11)将杆整体吊起,注意吊点位置,把枕木、托架撤掉,再将杆放落在平地上,然后将现场清理干净。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。