(1)柴油机燃料供给系统的功用 燃料供给系统是柴油机的一个重要部分,是柴油机的心脏。现代柴油机燃料供给系统的功用是:

1)储存燃料,对燃料进行过滤和输送。

2)根据柴油机的不同工况,将相应的燃油定时、定量、以一定的压力及喷油质量喷入燃烧室,迅速形成良好的混合气并燃烧。

3)柴油机运转时,根据负荷变化调节供油量,稳定柴油机转速。

4)将燃烧后的废气排出气缸。

(2)柴油机燃料供给系统的组成 柴油机燃料供给系统由燃油供给、空气供给、混合气形成及废气排出四部分组成,各部分的组成如下:

1)燃油供给——由低压油路和高压油路两部分组成。低压油路包括油箱、输油泵、柴油滤清器、低压油管等;高压油路包括喷油泵、喷油器、高压油管等。

2)空气供给——由空气滤清器、进气管和气缸盖内的进气道等组成。

3)混合气形成——混合气在燃烧室中形成。

4)废气排出——由气缸盖内的排气道、排气管及排气消声器等组成。

由于燃烧室已在前面章节讲解过,这里重点介绍柴油机燃油供给部分。

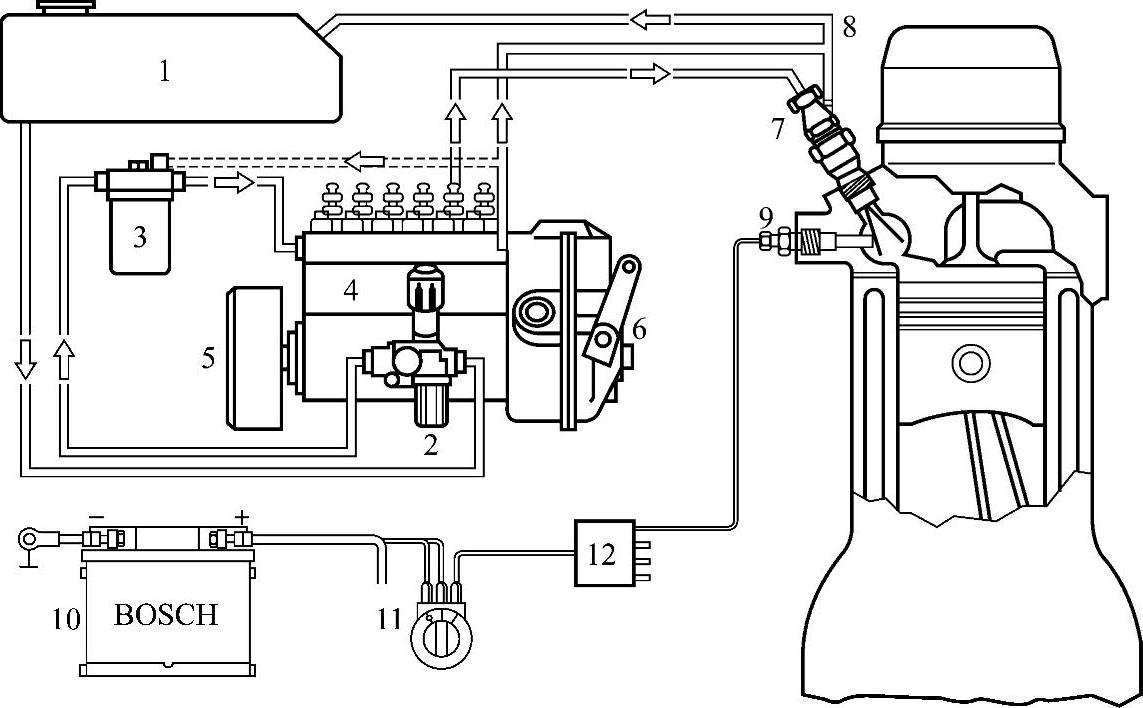

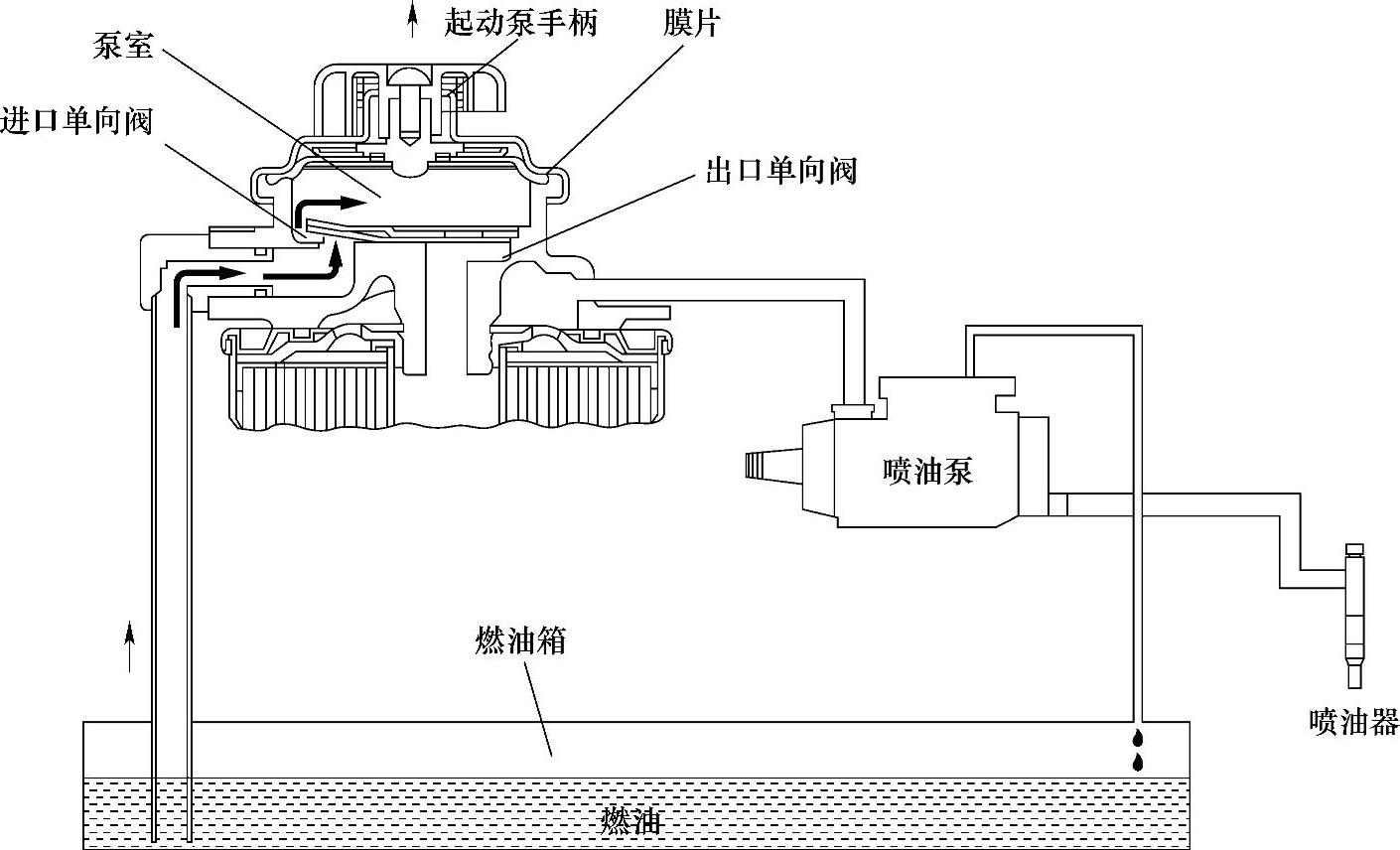

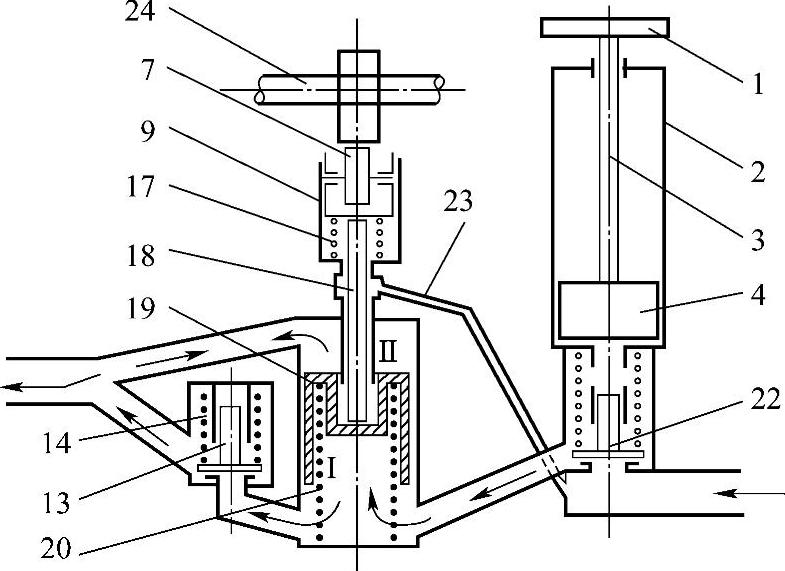

(3)工作过程 如图5-1所示,柴油机工作时,整个供油系的工作过程是:输油泵2以低压(0.15~0.3MPa)将柴油从柴油箱1中送到柴油滤清器3,滤清后的柴油进入喷油泵4,柴油压力在喷油泵4中提高(10MPa以上),按不同工况所需的供油量经高压油管送到喷油器7内,最后经喷孔呈雾状喷入燃烧室内。输油泵2供应的多余燃油以及喷油器顶部回油孔流出的少量燃油都经回油管8流回燃油箱。

图5-1 传统直列柱塞式喷油泵燃油系统

1—柴油箱 2—输油泵 3—柴油滤清器 4—喷油泵 5—供油正时自动调整器 6—调速器 7—喷油器 8—回油管 9—预热塞 10—蓄电池 11—点火开关 12—预热塞控制器

图5-1所示为传统直列柱塞式喷油泵燃油系统,就目前的技术发展水平,一般来说,车用柴油机的高压燃油喷射系统还有转子分配式喷油泵系统、泵喷嘴系统、单体泵系统和共轨柴油喷射系统。这里重点介绍传统直列柱塞式喷油泵燃油系统与转子分配式喷油泵系统,泵喷嘴系统、单体泵系统和共轨柴油喷射系统的结构原理详细内容请参见相关资料。

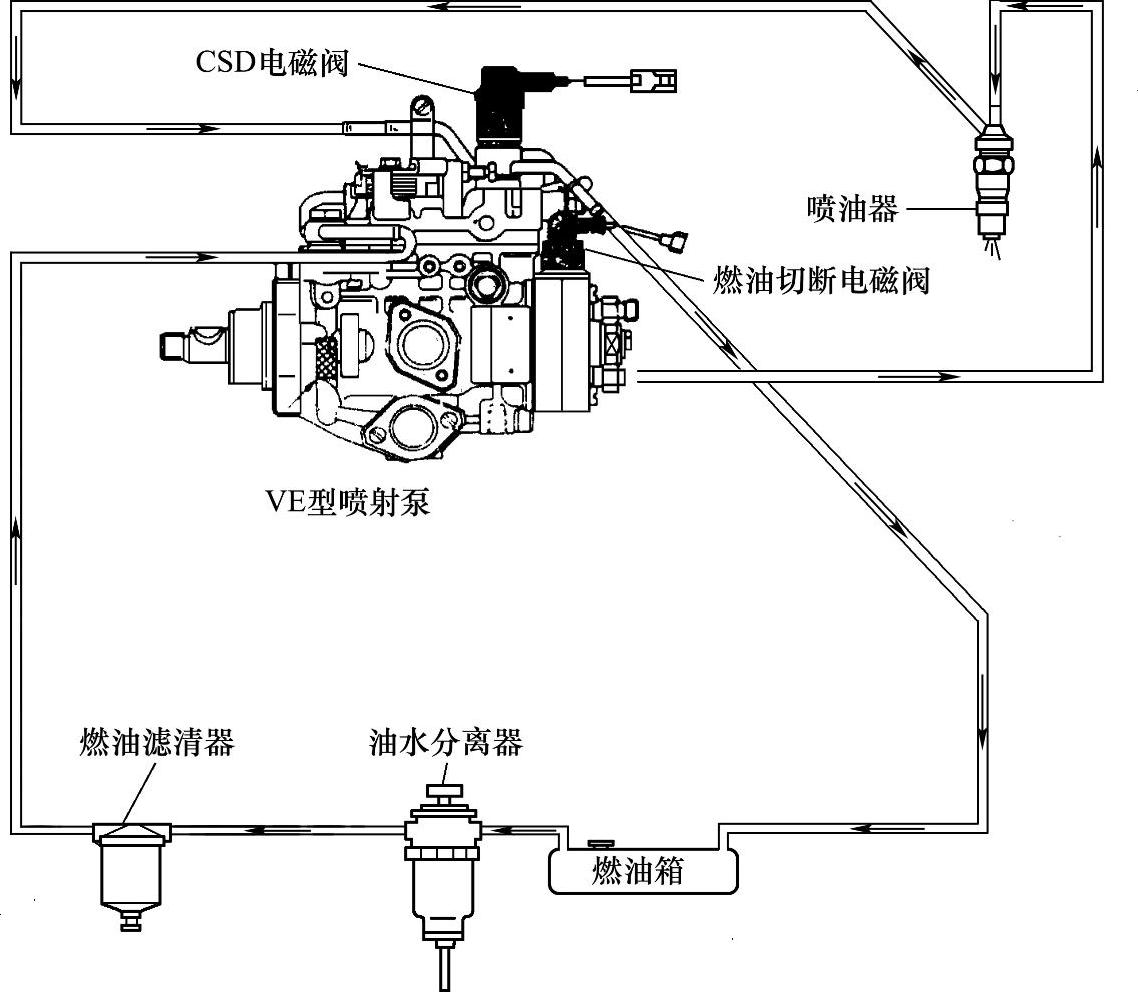

图5-2所示为五十铃轻型货车4JA1发动机的转子分配式喷油泵燃油系统示意图。VE型分配泵可分两大部分:一部分为铝制泵体,内装滑片式输油泵、油压调节阀、传动轴及传动轴齿轮、滚轮及滚轮座圈、平面凸轮、供油角自动调节机构以及调速器总成;另一部分为分配头,内装柱塞及分配套筒、控制套筒、出油阀接头及出油阀及燃油切断电磁阀等。

图5-2 五十铃轻型货车4JA1发动机的转子分配式喷油泵燃油系统示意图

发动机运转时,燃油从油箱中被吸出,经油水分离器将水分离后进入燃油滤清器中,滤清后,进入叶片式输油泵。该输油泵每转一转,都会吸入并压送一定量的燃油。与泵的转速成比例上升的燃油压力由调压阀控制,当油压超过规定压力时,燃油便从调压阀的入口一侧重新流回输油泵入口。因此,分配泵内被具有一定压力的燃油充满。传动轴由发动机曲轴通过中间传动装置驱动,传动轴带动叶片式输油泵,传动轴右端通过万向节带动平面凸轮转动。平面凸轮上有传动销钉,带动柱塞旋转,柱塞用柱塞弹簧压向平面凸轮。平面凸轮安装在滚轮机构上,在凸轮和柱塞弹簧的配合作用下,柱塞在做旋转运动的同时,又作往复运动。燃油切断电磁阀则在发动机运转时打开分配泵低压腔室至柱塞进油口的燃油通道,柱塞的往复直线运动产生高压燃油,旋转运动进行燃油分配。发动机熄火时,燃油切断电磁阀断电,并切断油路,发动机熄火停车。CSD电磁阀为冷起动正时控制电磁阀(或称回油电磁阀),它控制回油量的大小,从而控制作用在液压式正时调节器的正时活塞上的油压,使冷起动供油正时提前。

(4)柴油机燃油系统低压油路主要部件 柴油机燃油系统低压油路主要部件包括油箱、输油泵、柴油滤清器、低压油管等。

1)柴油滤清器。柴油的清洁度对柴油机喷油泵、喷油器精密偶件(柱塞式喷油泵中的柱塞和柱塞套筒,分配式喷油泵中的分配转子和分配套筒,喷油泵中的出油阀与出油阀座,喷油器中的针阀和针阀体)的可靠性及使用寿命有重大影响。柴油中所含的机械杂质主要由灰尘粒子、金属表面的锈蚀产物、贴在零件表面上杂质组成。此外,当周围环境温度急剧变化时,由于水蒸气的冷凝结果,便会在油箱中沉积出水来。

温度高于80℃时,由于燃料抗高温氧化性下降,形成沥青、结焦等物质。所以,通常在每吨柴油中机械杂质的含量有时可多达100~150g,粒度范围为5~50μm,而上述几对偶件的配合间隙一般都在1.5~2.5μm,平均粒度为12μm的硬质粒子进入系统后,就会引起精密偶件的严重磨损,甚至卡死。

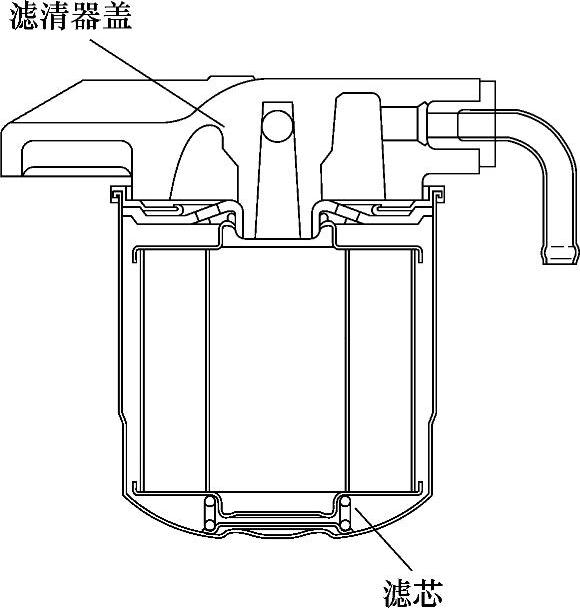

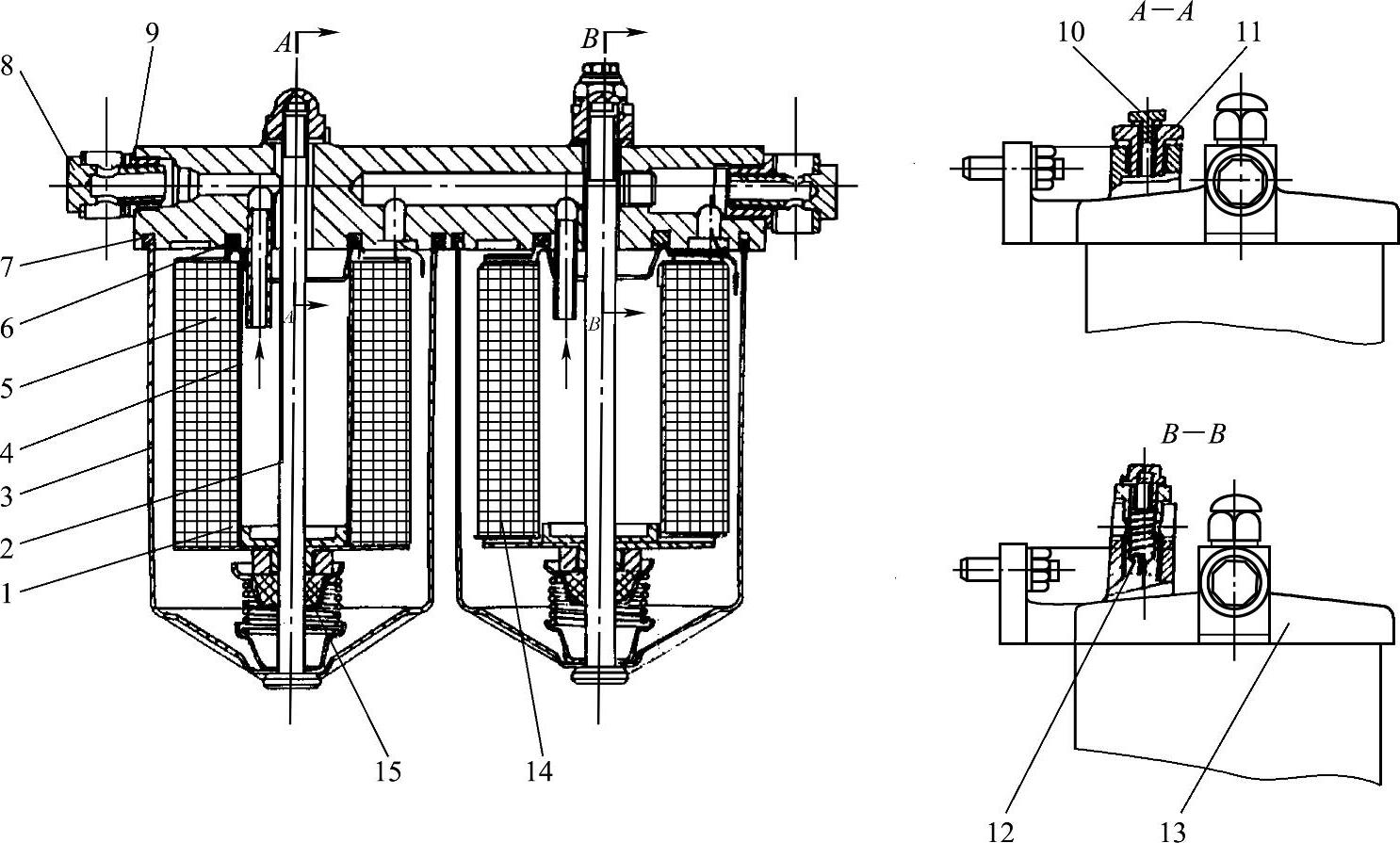

图5-3 单级柴油滤清器

图5-4 两级双联柴油滤清器

1—绸滤布 2—紧固螺杆 3—外壳 4—滤油筒 5—毛毡滤芯 6—毛毡密封圈 7—橡胶密封圈 8—油管接头螺钉 9—油管接头衬套 10—放气螺钉 11—放气螺塞 12—溢流阀 13—滤清器盖 14—纸滤芯 15—滤芯衬垫

为了保证燃料供给系统可靠地工作,必须采用能滤去机械杂质99%~99.5%的高效滤清器,其滤网应能满足滤去0.002~0.003mm的粒子的要求。目前常用的单级柴油滤清器(见图5-3)或双级柴油滤清器大多采用纸质滤芯,其表面能吸附粒度为0.001~0.003mm的机械杂质,纸面上刷有一层清漆,使水分易分离和沉淀。由于纸质滤清器具有流量大、阻力小、抗水能力强、滤清效率高、使用寿命长、质量小、体积小、成本低和不需清洗保养等特点,故而得到了最广泛的应用。其结构与纸质汽油滤清器相似。

图5-4所示为双级柴油滤清器。它由两个结构基本相同的滤清器串联而成,两个滤清器盖制成一体。滤清器盖上设有溢流阀12,它的开启压力为0.1~0.15MPa。当管路油压超过此值时,溢流阀开启,多余的柴油溢出流回柴油箱,从而保证柴油管内压力在一定范围内。柴油经过第一级纸滤芯的过滤后,再经过第二级滤芯的滤清。柴油流动路线如图中箭头所示。

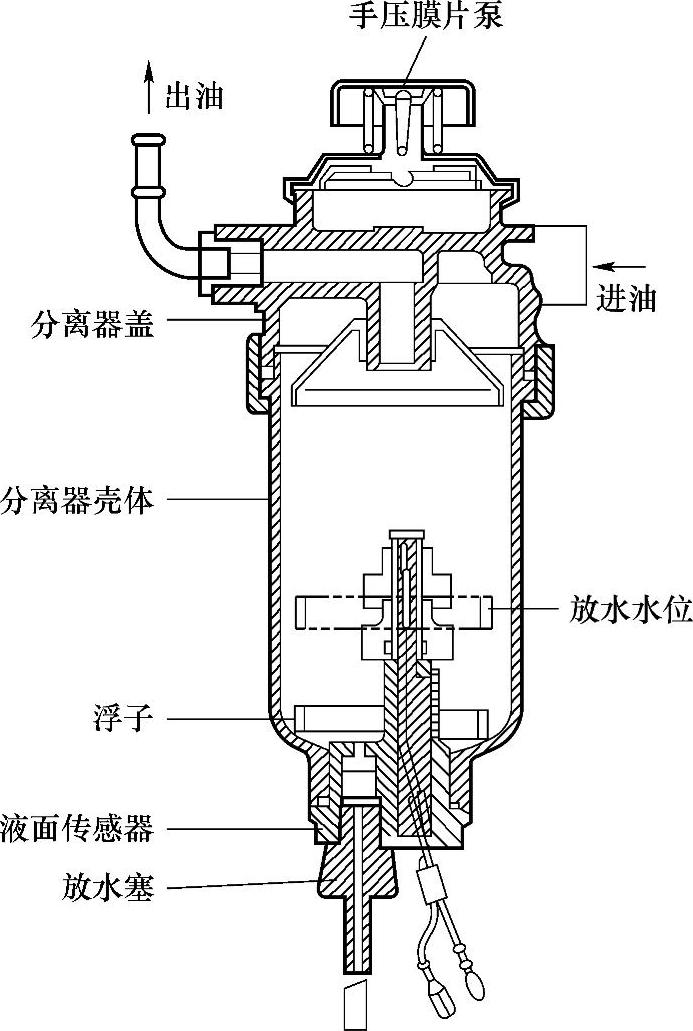

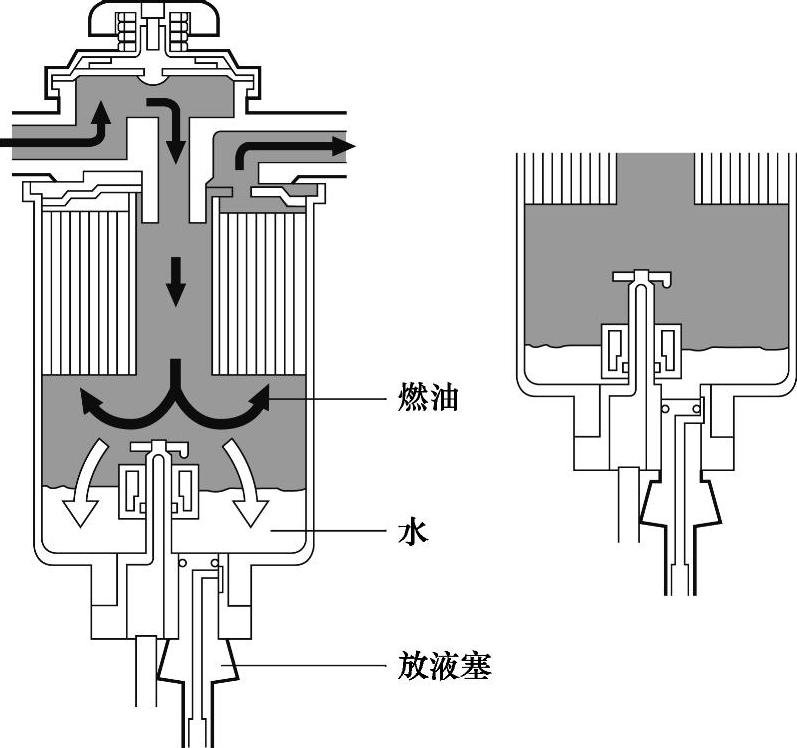

2)油水分离器。喷油泵内的滑动部位是靠燃油来润滑的。如果燃油中混有水分会因润滑不足而使油泵被卡住。为了除去柴油中的水分,一些柴油机上,在柴油箱和输油泵之间装设油水分离器。油水分离器由手压膜片泵(起动泵)、液面传感器、浮子、分离器壳体和分离器盖等组成,如图5-5所示。来自柴油箱的柴油经进油口进入油水分离器,并经出油口流出。柴油中的水分在分离器内从柴油中分离出来,并沉积在壳体的底部。浮子随着积水的增多而上浮,当浮子到达规定的放水水位时,液面传感器将电路接通,仪表板上的警告灯发出放水信号,这时驾驶人应及时旋松放水塞放水。手压膜片泵供放水和排气时使用。

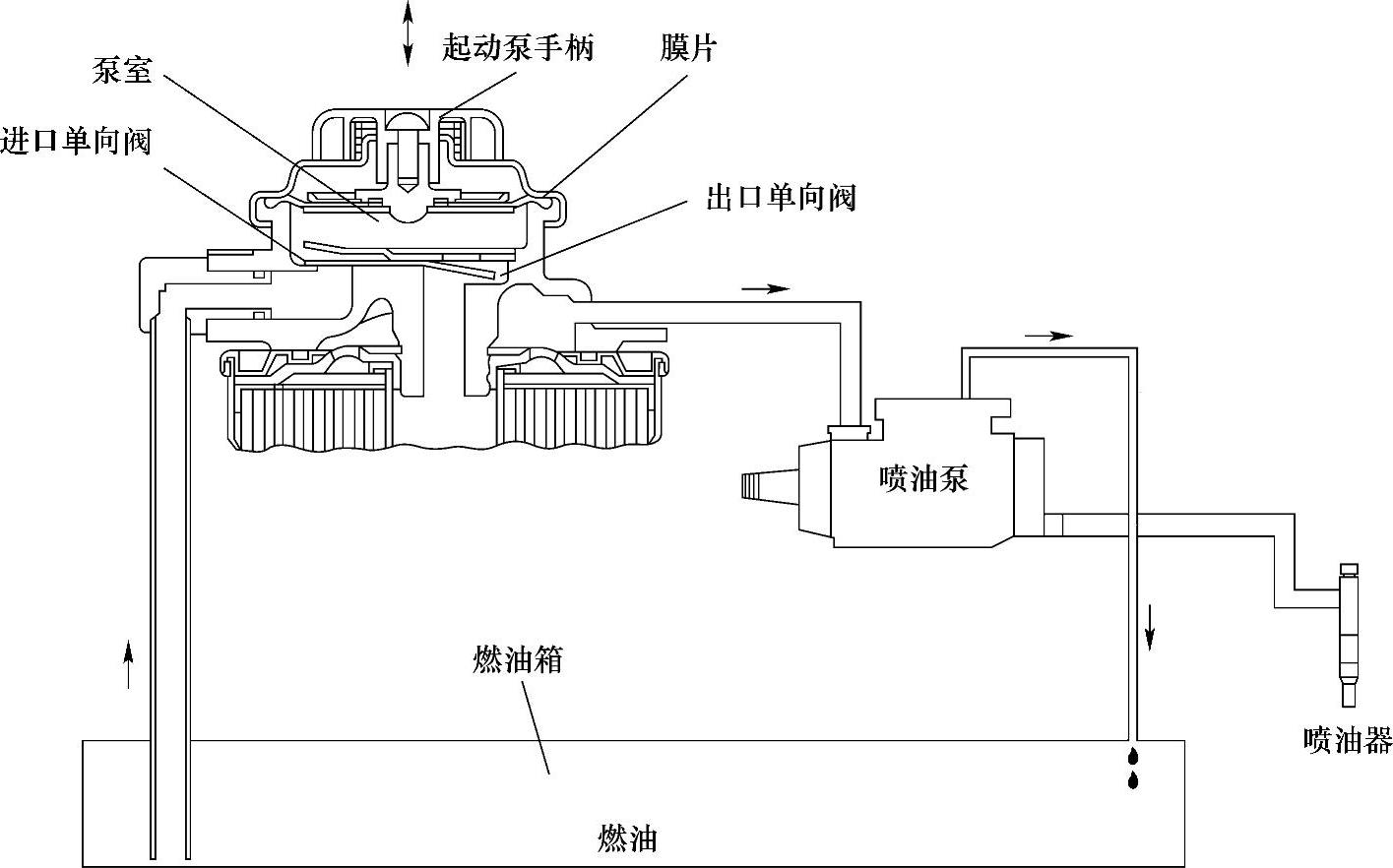

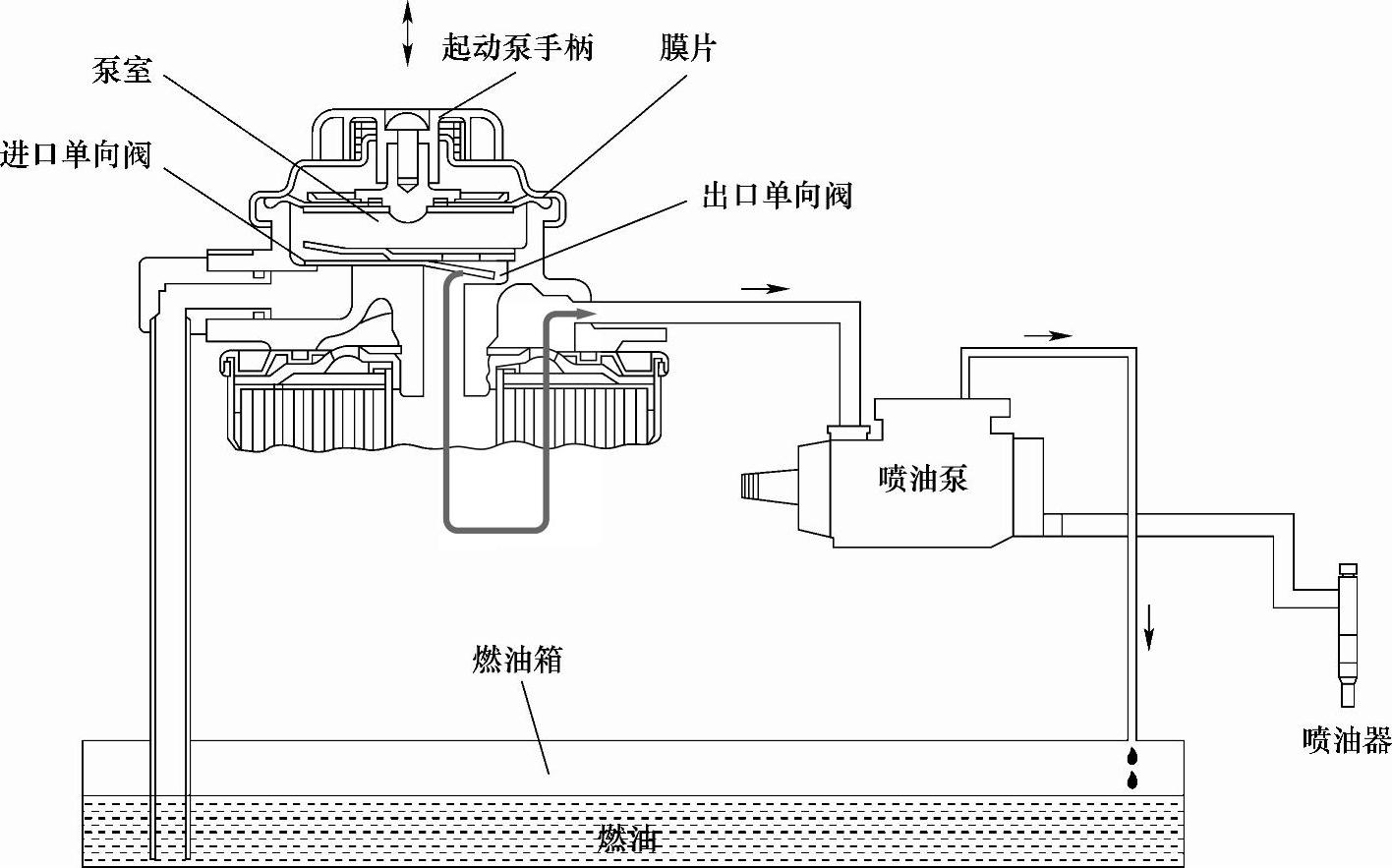

起动泵(手压膜片泵)是人工油泵,用来排除当燃油箱或更换燃油滤清器时进入燃油管的空气,如图5-6所示。如果空气进入燃油管路,它会导致喷油泵喷油困难,柴油发动机也不容易起动。因此,在起动发动机前应使用起动泵排除燃油系统中的空气。

图5-5 油水分离器

图5-6 使用起动泵排除系统空气(www.daowen.com)

当向下推动起动泵手柄时,在泵室内的燃油或空气打开出口单向阀流向燃油滤清器和喷油泵。同时,进口单向阀关闭防止燃油倒流。已经进入喷油泵的空气和燃油一起从回油管回到燃油箱,如图5-7所示。

图5-7 起动泵的工作原理(压下手柄时)

当松开起动泵手柄时,弹簧的力量把膜片推回到原来的位置,同时在泵室产生真空。

进口单向阀打开并且吸入燃油,同时,出口单向阀关闭防止回流,如图5-8所示。

图5-8 起动泵的工作原理(松开手柄时)

在燃油进入喷油泵前,油水分离器利用柴油和水之间的重力差把水分离出来。松开燃油滤清器的放液塞并按下起动泵排出沉淀器中的水,如图5-9所示。

3)输油泵。根据喷油泵的工作原理,要求输油泵有较高的燃油输送压力和具有发动机最大喷油量3~4倍的输油量以保证其正常工作。此外,由于柴油粘度大、自润滑性好,所以在结构上与汽油机的汽油泵区别较大。

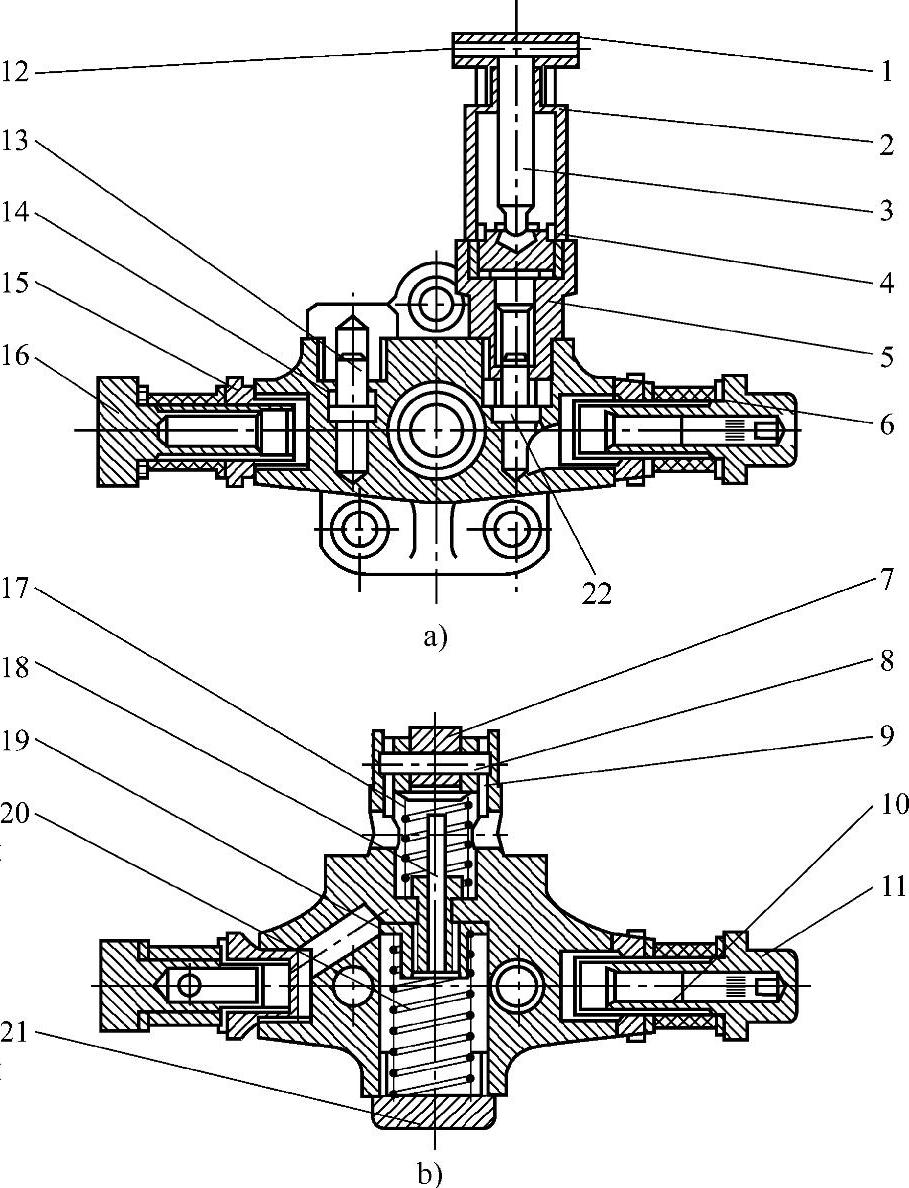

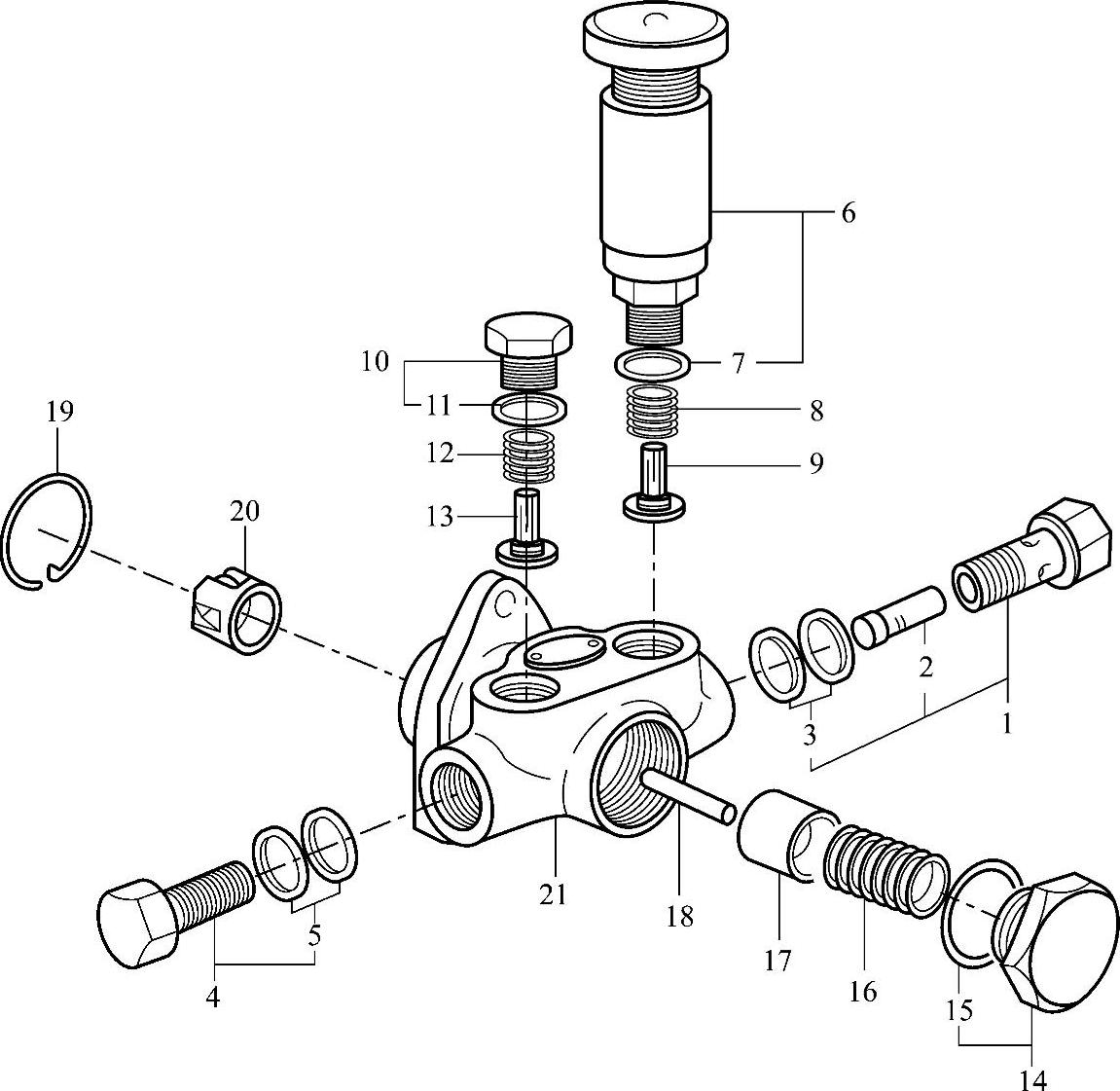

输油泵有活塞式、膜片式、齿轮式、叶片式、电动式等。在分配式喷油泵燃油系统中,叶片式输油泵与喷油泵装在同一壳体中。在柱塞式喷油泵燃油系统中,通常采用装在喷油泵壳体侧面的活塞式输油泵。这种输油泵的结构如图5-10所示,它由泵体、活塞回位弹簧、进油阀、出油阀、手油泵等组成。输油泵的结构分解图如图5-11所示。其工作原理如图5-12所示。

图5-9 油水分离器放水操作

图5-10 活塞式输油泵

1—手泵拉钮 2—手泵体 3—手泵杆 4—手泵活塞 5—手泵体接头 6—输油泵体 7—滚轮 8—滚轮销 9—滚轮架 10—滤网 11—进油管接头螺套 12—销钉 13—出油阀(止回阀) 14—出油阀弹簧 15—出油管接头 16—出油管接头螺套 17—滚轮弹簧 18—活塞顶杆 19—活塞 20—活塞回位弹簧 21—螺塞 22—进油阀

发动机工作时,喷油泵凸轮轴通过偏心轮、滚轮7、滚轮架9、活塞顶杆18推动活塞19向下运动,并通过活塞回位弹簧20使活塞向上运动。对四冲程发动机来说,曲轴每转两圈,输油泵活塞上下运动一次,向喷油泵供一次油。当偏心轮的凸起部转到上方时,活塞19被活塞回位弹簧20推动上移,其下方容积增大,产生真空吸力,此时,进油阀22开启,柴油从空心螺栓的进油孔经油道被吸入活塞19的下泵腔。由于活塞上方的容积减小,油压增高,出油阀13关闭,上泵腔内的柴油从出油管接头上的空心螺栓被压出,流往柴油滤清器。当活塞19被偏心轮和活塞顶杆18推动下移时,下泵腔中的油压升高。进油阀22关闭,出油阀13开启。同时,上泵腔中容积增大,产生真空度,于是柴油自下泵腔经出油阀13流入上泵腔。如此重复,柴油便不断被送入柴油滤清器,最后被送入喷油泵。

图5-11 输油泵的结构分解图

1—进油管接头螺套 2—滤网 3、5、7、15—密封垫圈 4—出油管接头螺套 6—手动泵 8—进油阀弹簧 9—进油阀 10、14—螺塞 11—垫圈 12—出油阀弹簧 13—出油阀(止回阀) 16—活塞弹簧 17—活塞 18—顶杆 19—卡簧 20—滚轮架 21—输油泵体

图5-12 活塞式输油泵工作原理示意图

图注:1~22同图5-10

23—回油道 24—喷油泵凸轮轴

当喷油泵所需油量减少或柴油滤清器阻力过大时,油路和上泵腔油压升高,若活塞回位弹簧20的弹力与油压平衡,则活塞19停在一定的位置上,不能回到上止点,即活塞行程减小,从而减少了输油量,也限制了油压的进一步升高,从而可对输油量和供油压力进行自动调节。

柴油机在较长时间停机后,欲再起动,需要首先驱除低压系统中的空气。所以,在输油泵上通常还有手油泵,它装在输油泵进油阀上方,由手泵体、活塞、手泵杆手柄和弹簧等组成。需放气时,先将柴油滤清器和喷油泵的放气螺钉松开,空气驱除干净后,拧紧放气螺钉,旋紧手油泵手柄。

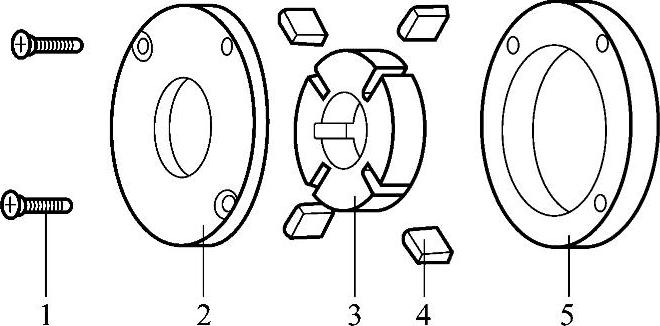

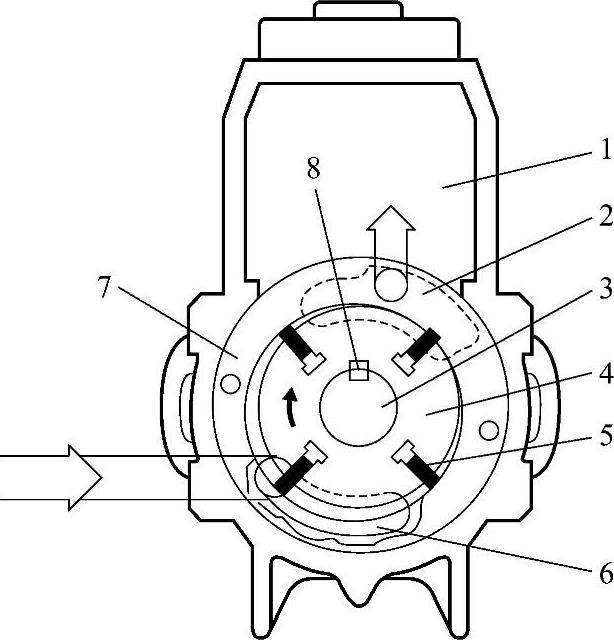

转子分配泵式喷油泵燃油系统采用的叶片式输油泵与喷油泵装在同一壳体中,它由转子、偏心环、叶片、输油泵盖等零件组成,如图5-13所示。

偏心环中心和转子中心之间存在着一个偏心,滑动叶片装在转子槽内能灵活滑动。当转子在传动轴驱动下旋转时,叶片在其离心力的作用下向外甩开,使外端紧贴偏心环内表面,起密封作用。这样,在偏心环、转子、滑动叶片、输油泵盖和泵体内端面之间就会形成4个密封空间。随着转子转动,由于偏心的影响每个密封空间的容积不断发生变化。当转子顺时针方向旋转转动到下半部时(见图5-14),转子与偏心环的间隙不断加大,离心力使叶片逐渐伸出槽外,两叶片之间的工作容积不断加大,形成局部真空,从而将柴油从进油口吸入腔内。当转子继续旋转到上半部时,由于偏心的影响,转子与偏心环的间隙不断减小,滑片在偏心环内壁的作用下缩进槽内,两滑片之间的容积逐渐缩小,柴油因此被压缩,产生一定的压力,并从出油口排到泵室内,向泵室提供所需的油压及流量。由于这些密封空间的容积随着转子的转动而不断变化,故供油可以连续进行。

图5-13 叶片式输油泵的结构

1—紧固螺钉 2—输油泵盖 3—转子 4—叶片 5—偏心环

图5-14 滑片式输油泵工作情况

1—泵壳 2—上半部 3—传动轴 4—转子 5—滑动叶片 6—下半部 7—偏心环 8—输油泵键

4)断油电磁阀。VE型分配泵装有断油电磁阀(熄火电磁阀),其电路和工作原理如图5-15所示。起动时,将起动开关旋至ST位置,这时来自蓄电池的电流直接流过电磁线圈,产生的电磁力压缩回位弹簧,将阀门吸起,进油孔开启。柴油机起动之后,将起动开关旋至ON位置,这时电流经电阻流过电磁线圈,电流减小,但由于有油压的作用,阀门仍然保持开启。当柴油机停机时,将起动开关旋至OFF位置,这时电路断开,阀门在复位弹簧的作用下关闭,从而切断油路,停止供油。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。