1.缸体的变形、裂纹、螺纹孔损伤

检查气缸体上平面平面度。如图1-281所示,使用刀口尺和塞尺测量气缸体和气缸盖接触面翘曲变形。最大翘曲变形限度:0.05mm(0.0020in.)。如果翘曲变形超过最大值,应更换气缸体。

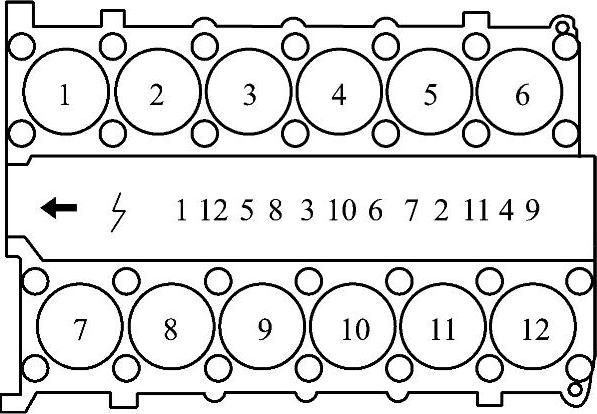

图1-278 奔驰V12

(1—12—5—8—3—10—6—7—2—11—4—9)

图1-279 宝马M70/M73/S70

(1—7—5—11—3—9—6—12—2—8—4—10)

图1-280 奥迪W12

(1—12—5—8—3—10—6—7—2—11—4—9)

图1-281 检查气缸体上平面平面度

目视检查气缸体是否有裂纹,必要时进行水压试验,以确定是否存在裂纹。

目视检查气缸体是否有螺纹孔损伤。

直观地检查气缸垂直划痕,如图1-282所示。

如果存在深度划痕,重新镗削所有4个气缸。如果必要,更换气缸体。

2.测量气缸磨损度(圆度、圆柱度)

测量气缸直径,计算圆度、圆柱度。

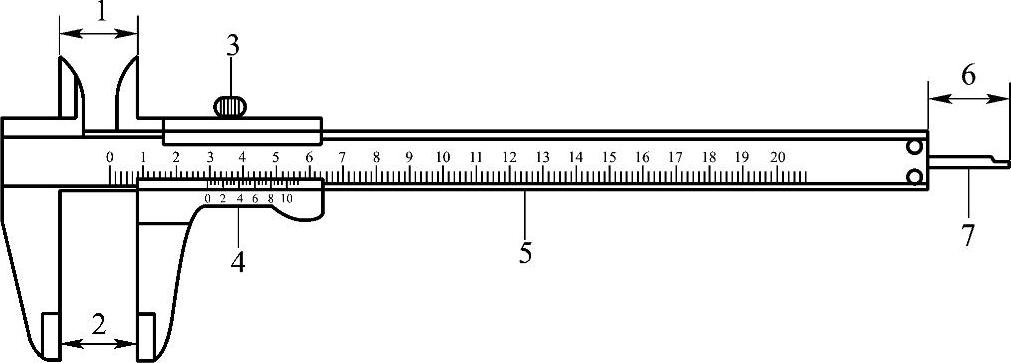

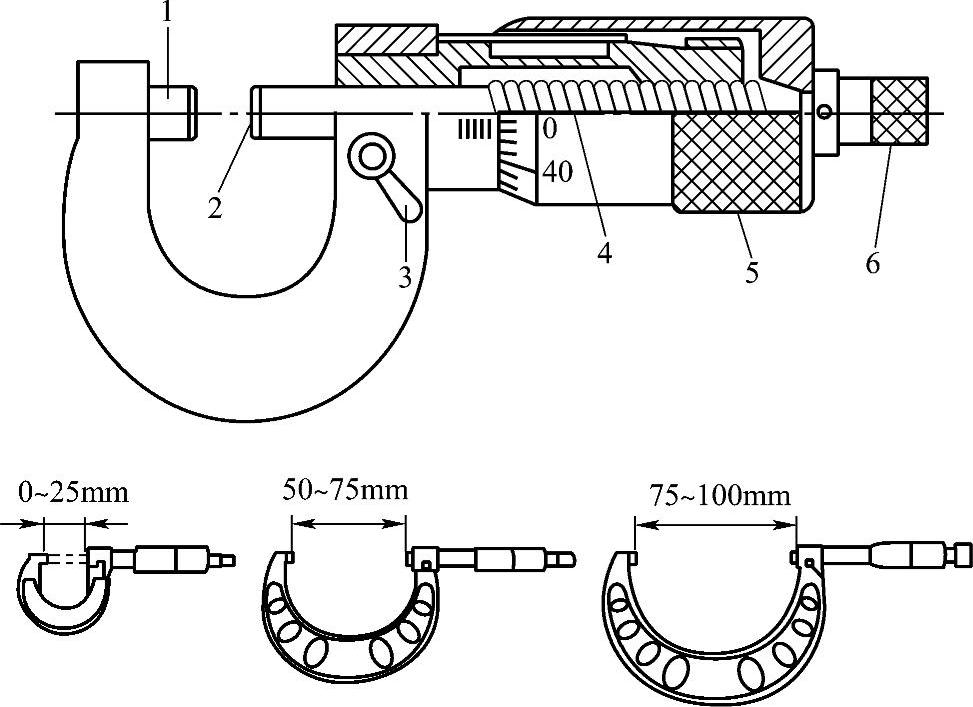

测量气缸直径时需用到游标卡尺、外径千分尺和量缸表。

游标卡尺如图1-283所示,用于测量长度、外径、内径和深度,量程有0~150、200、300mm,测量精度为0.02mm。

图1-282 检查气缸垂直划痕

外径千分尺如图1-284所示,常用量程为0~25mm、25~50mm、50~75mm、75~100mm,测量精度为0.01mm。

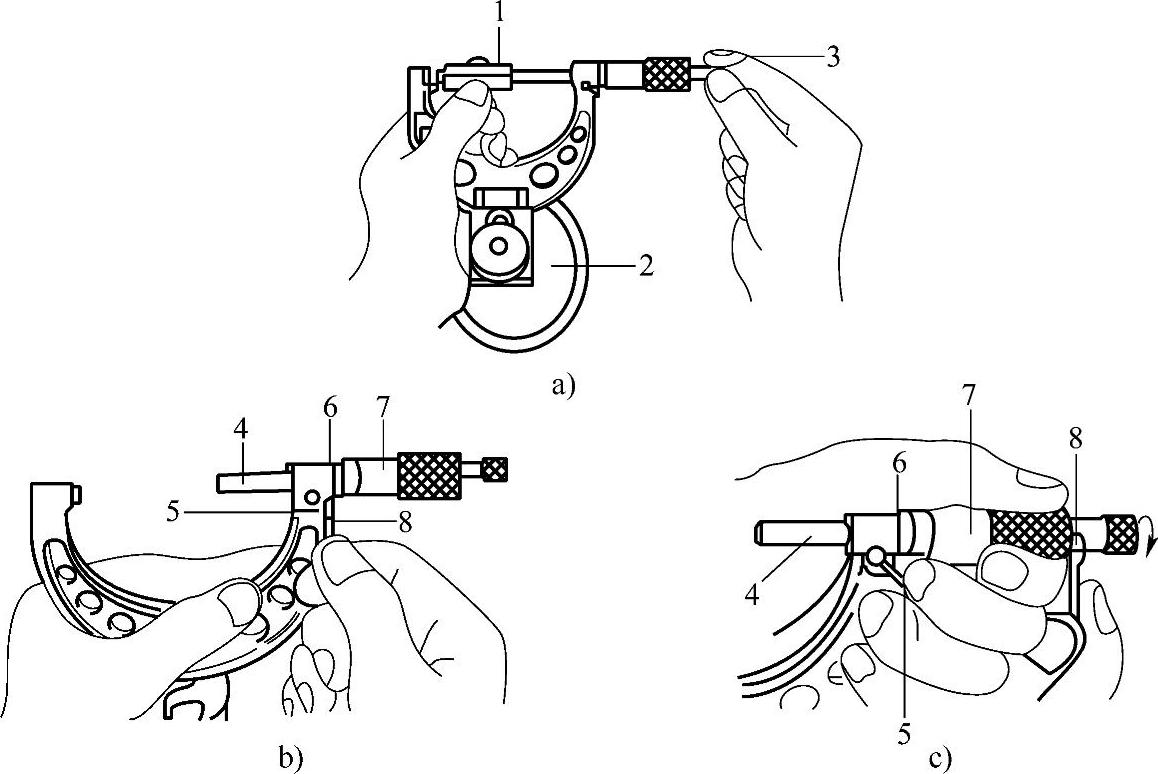

使用外径千分尺时应先清洁,并进行零校准,检查并确保零刻度已对准。图1-285中所示为50~75mm的外径千分尺,在开口内放置一个标准的50mm校正量棒,并让棘轮定位器自由转动2~3圈。然后,检查套管上的基准线与套筒的零刻度线是否对齐。如果误差低于0.02mm,稍拧松套管的固定螺钉,然后,使用图中表示的调整扳手,以便轻微转动来调整套管。如果误差大于0.02mm,稍拧松套管的固定螺钉,使锁销啮合以便固定轴。用调整扳手按图中箭头方向松开棘轮定位器,然后移动套筒,将套筒的零刻度线与套管的基准线对齐。

图1-283 游标卡尺

1—测量爪内径 2—测量爪外径 3—止动螺钉 4—游标尺刻度 5—主要刻度 6—深度测量 7—深度尺

图1-284 外径千分尺

1—测砧 2—轴 3—锁销 4—螺钉 5—套筒 6—棘轮定位器

图1-285 外径千分尺的校零与调整

1—50mm标准校正棒 2—支架 3—棘轮定位器 4—轴 5—锁销 6—套管 7—套筒 8—调节扳手

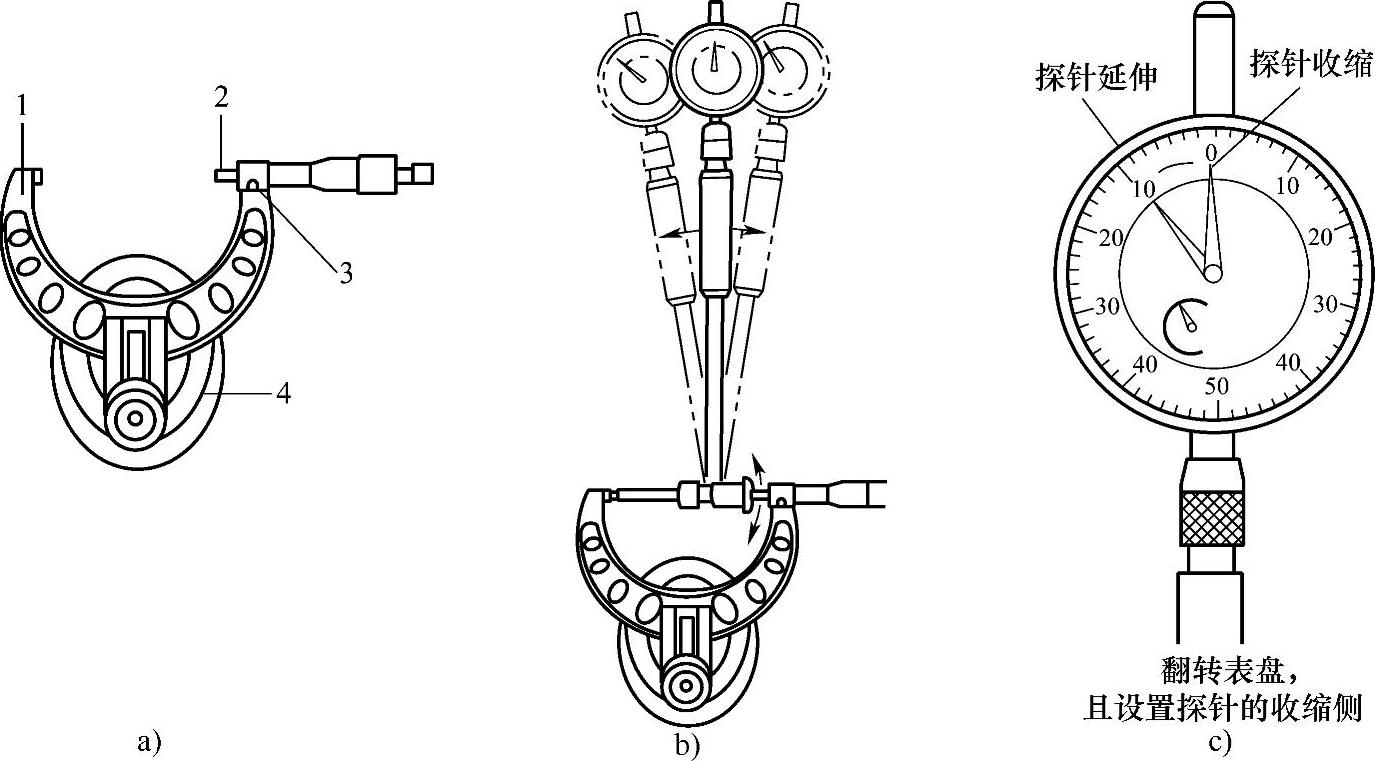

量缸表如图1-286所示,它必须与外径千分尺配合使用才能测量缸径,测量精度为0.01mm。探头的伸长或收缩可用表盘指示器读出数值。量缸表由百分表、表杆、测量接杆、活动量杆等组成。

图1-286 量缸表

测量气缸直径的一般步骤:

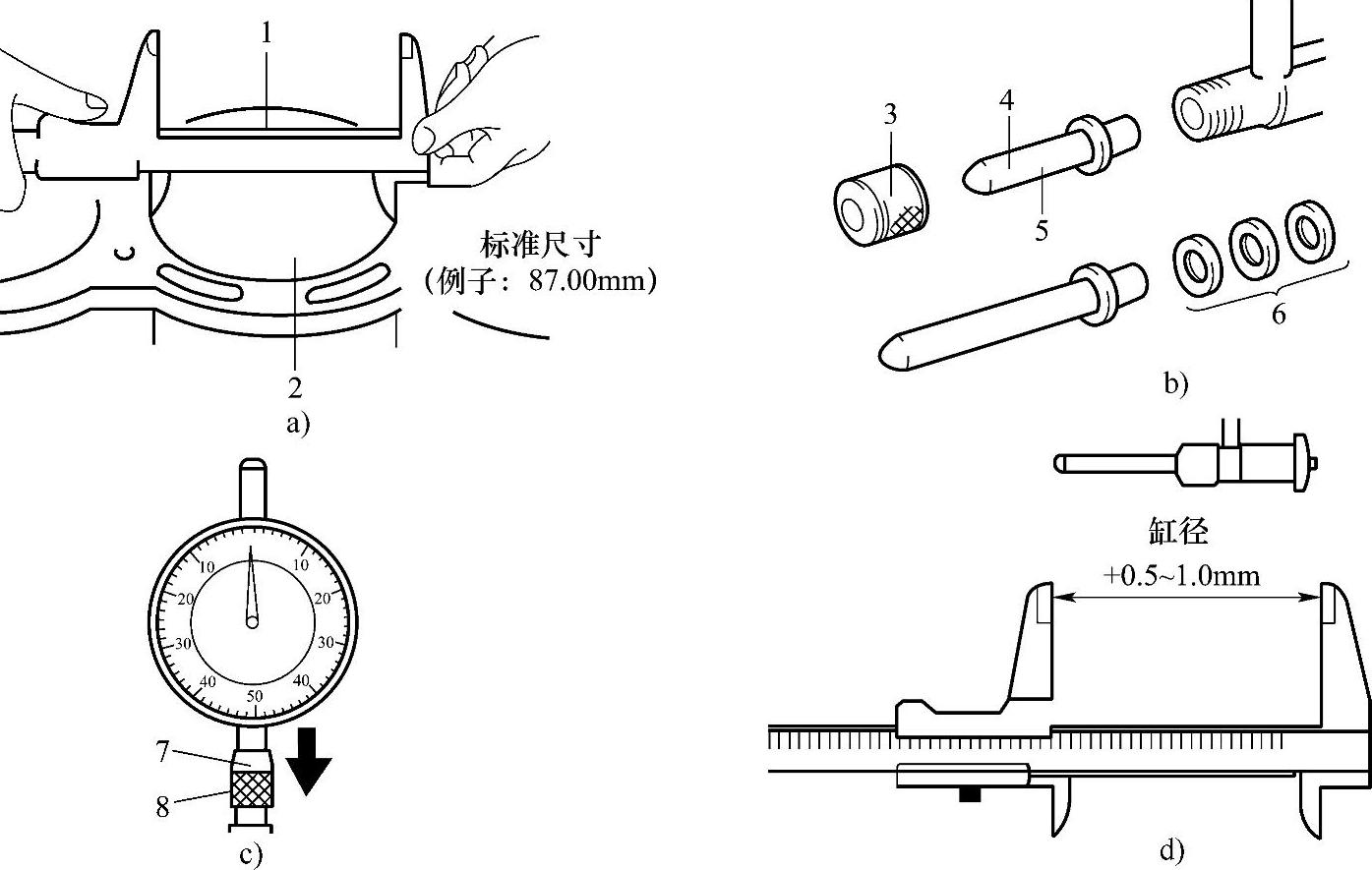

1)使用游标卡尺测量缸径,然后获得基准尺寸,如图1-287中的87.00mm。

2)选择合适的测量接杆和垫片,如基准尺寸为87.00mm,可选80~90mm测量接杆加上7.00mm的垫片(在测量接杆上标有其测量尺寸范围,以5mm或10mm递增)。

3)把百分表安装到量缸表的表杆上,为便于观察,百分表表盘正面应朝向活动量杆并与活动量杆及测量接杆轴线垂直,百分表预压缩1mm(即小指针指示在约“1”的位置)。量缸表测量接杆与活动量杆的自由长度应比用游标卡尺测得的基准缸径大0.5~1.0mm。

图1-287 按基准尺寸选择测量接杆装好量缸表

1—游标卡尺 2—气缸 3—测量接杆固定螺母 4—测量接杆 5—测量接杆适用尺寸范围 6—调整垫圈 7—量缸表表杆 8—百分表固定螺母

4)如图1-288所示,清洁并校准外径千分尺,将千分表设置到由游标卡尺取得的基准缸径。用夹具固定住千分尺。

5)通过将测量接杆的端头杆作为杠杆的支点移动量缸表,找出量缸表在千分尺上的最小长度,即基准缸径尺寸。

6)将量缸表的百分表表盘转动至长指针指到零点(在这一点,表盘指示器长指针在探头的收缩侧回转),并记住此时小指针指示的位置。

图1-288 将千分表设置基准尺寸

1—外径千分尺 2—轴 3—锁销 4—支架

7)慢慢地推导向板并仔细地把量缸表插入缸孔内。一般每缸测量3个横截面、纵横两个方向共6个数据。3个横截面一般分别为第一道活塞环上止点位置、中部、下部距气缸下边缘10mm处。具体测量位置参见维修手册。

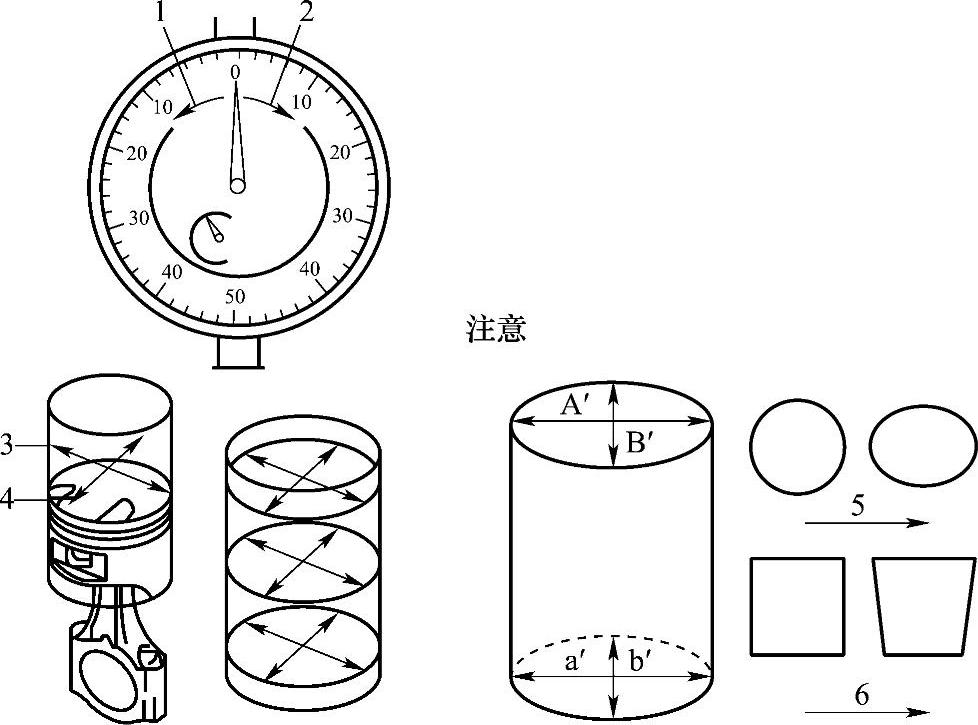

8)测量时必须使量杆与气缸的轴线保持垂直,应前后摆动量缸表,如图1-289所示。当前后摆动量缸表时,指针指示到最小数字(最短距离)时,即表示量杆与气缸轴线垂直,也即气缸在这一横截面上的直径。

图1-289 测量气缸直径

1—导板 2—活动量杆 3—延长侧 4—收缩侧

9)读出最短距离位置上的刻度。若长指针顺时针方向离开“0”位(小指针应逆时针同步偏转,读数变大),表示实测气缸直径小于标准尺寸的缸径;若长指针逆时针方向离开“0”位(小时针顺时针同步偏转,读数变小),表示实测气缸直径大于标准尺寸的缸径。所以,读数时,如果小时针读数变小,被测气缸的直径就应在气缸基准尺寸的基础上加上百分表长指针逆时针离开“0”位的格数×0.01mm;如果小指针读数变大,则此时被测气缸直径就应在气缸基准尺寸的基础上减去百分表长指针顺时针离开“0”位的格数×0.01mm;如果小指针读数基本没有变化,说明气缸实际直径与基准尺寸相差非常小,这时观察长指针离开“0”位的最小格数,如果是逆时针离开,则加上最小格数×0.01mm,如果是顺时针离开,则减去最小格数×0.01mm。简记为“小小逆加;小大顺减;不变取小,逆加顺减”。

测量位置须遵照修理手册中的说明。

10)根据测量的缸径计算气缸的圆度和圆柱度。气缸是一个加工精度很高的圆柱形孔。但是,在高温高压、活塞侧压力、活塞环摩擦的作用下,气缸就会磨损。其磨损规律是径向呈不规则的椭圆,椭圆的长轴在作功行程侧压力的方向,即横向;轴向呈上大下小的锥形,如图1-290所示。

图1-290 气缸直径测量位置

1—延长侧 2—收缩侧 3—横向(推力方向) 4—纵向

(曲轴轴线方向) 5—气缸径向磨损 6—气缸轴线方向的磨损

圆度偏差:一般将同一横截面的直径最大数值减直径最小数值再除以2(有3个圆度偏差,选择3个数值的最大数值作为该缸的圆度偏差)。多缸汽油机任意气缸的气缸圆度≥0.05mm、柴油机的气缸圆度误差≥0.0625mm时,需进行镗磨维修。

圆柱度偏差:一般将6次测量的直径最大数值减最小数值再除以2作为该缸的圆柱度偏差。多缸汽油机的任意气缸的圆柱度误差≥0.20mm、柴油机的气缸圆柱度误差≥0.25mm时,需进行镗磨维修。

提示:丰田5A—FE发动机标准气缸孔径有3级尺寸,分别标记“1”、“2”和“3”,这个标记打在气缸体上面,如图1-291所示。

标记1:78.700~78.710;

标记2:78.710~78.720;

标记3:78.720~78.730。

使用量缸表,在A、B和C位置按横向和纵向测量气缸直径,如图1-292所示。如果缸径超过最大值,重新镗削所有4个气缸。如果必要,可更换气缸体。

图1-291 丰田5A—FE发动机标准气缸孔径

图1-292 丰田5A—FE发动机气缸直径测量位置

3.检查活塞与气缸的配合间隙

用垫片刮板除去活塞顶部的积炭。用环槽清洁工具或旧活塞环,清洁活塞环槽。用刷子和溶剂彻底清洁活塞。目视检查活塞头部、裙部有无拉痕、损坏等现象。如图1-293所示,用外径千分尺在与活塞销孔成直角的方向上,距活塞顶规定的距离处测量活塞头部直径。

图1-293 用外径千分尺测量活塞头部直径

测量时,将测砧抵住被测物,旋转套筒直到轴轻轻接触活塞。一旦轴轻轻接触活塞,转动棘轮定位器几次并读出测量值。棘轮止动器使轴施加的压力均匀,当此压力超过规定值时,它便空转。

如图1-294所示,丰田5A—FE发动机标准活塞直径有3级尺寸,分别标记“1”、“2”和“3”,这个标记打在活塞顶上。

1)使用千分尺,在与销孔轴线垂直的方向距离活塞顶28.5mm处测量活塞头部直径。

图1-294 丰田5A—FE发动机标准活塞直径尺寸标记及测量位置

活塞直径:

标记1:78.615~78.625;

标记2:78.625~78.635;

标记3:78.635~78.645。

2)按横向测量气缸筒直径。

3)用气缸直径减去活塞直径。

标准间隙:0.075~0.095mm;

最大间隙:0.115mm。

如果间隙超过最大值,更换所有4个活塞并重新镗削所有4个气缸。如果必要,更换气缸体。

注意:这个配合间隙称为配缸间隙,它因活塞材料、测量位置不同而不同。一般气缸与活塞裙部最大直径处的配合间隙为0.02~0.05mm,而活塞裙部最大直径的位置一般在活塞下边缘向上5~10mm处。所以检查这一配合间隙时,一定要参照维修手册的规定进行。

4.检查活塞环的三个间隙

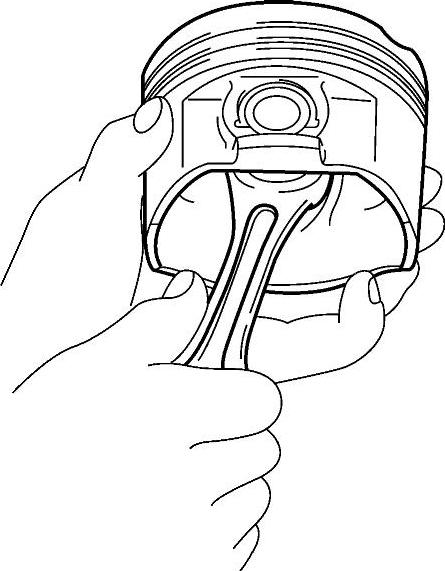

(1)检查活塞环端隙 如图1-295所示,使用活塞将活塞环推入相对应的气缸中,保持活塞环水平,然后使用塞尺在规定的位置(即活塞环磨损最少的位置)进行测量。

如果该端隙过大,压缩压力就会从端隙泄漏。

如果该端隙过小,当活塞环膨胀时,其连接和(或)接触该端隙的气缸的内壁就可能损坏。

活塞环端隙因车型的不同而有所不同,一般而言,气环的端隙约0.25~0.50mm。具体数值应参考维修手册。

丰田5A—FE发动机活塞环标准端隙(推入活塞环到距气缸体顶面97mm处):

第1道:0.250~0.450mm;

第2道:0.350~0.600mm;

油环:0.150~0.500mm。

活塞环最大端隙:第1道为1.05mm;第2道为1.20mm;油环为1.10mm。

(2)检查活塞环侧隙(边隙) 如图1-296所示,把塞尺插入到活塞环隙中,测量最大的插入厚度。提示:当遇到轻微的阻力而无摩擦时,读出塞尺读数。

图1-295 检查活塞环端隙

1—活塞 2—活塞环 3—塞尺

图1-296 检查活塞环侧隙

1—塞尺 2—活塞环 3—活塞

活塞环侧隙因车型的不同而有所不同,侧隙一般为0.02~0.09mm,最大极限约0.15mm,对衬簧刮起片组合式油环来说,因衬簧既起径向弹力作用,又起轴向弹力作用,应无侧隙。侧隙的具体数值应参考维修手册。

丰田5A—FE发动机活塞环标准侧隙:第1道为0.040~0.080mm;第2道为0.030~0.070mm。如果槽间隙不符合规定,应更换活塞。

(3)检查活塞环背隙 背隙:严格地说,背隙是在活塞与活塞环装入气缸后,活塞环背部与环槽底部之间的间隙,由于不好测量,故用环槽的深度减去活塞环径向的宽度。很多维修手册上未作严格的规定,一般采用目视检查,将活塞环放入环槽内,活塞环的宽度略低于活塞环槽岸即可。

活塞环背隙的测量:

1)清洁好活塞环槽,将活塞环放入环槽内,活塞环的宽度应低于活塞环槽岸。

2)用深度游标卡尺分别测量环槽深度与环的宽度,环槽深度与环的宽度之差即为环的背隙,一般为0~0.35mm。

5.检查校正连杆弯、扭变形

连杆工作时,由于连杆较长,摆动和受力较大,当发动机超负荷运转和产生爆燃时,会使杆身产生弯曲和扭曲。连杆体变形将使气缸产生不正常的磨损,形成偏磨、鼓形或其他形状,以致缩短发动机使用寿命;连杆大头内孔由于磨损会出现失圆和锥形。

(1)连杆弯、扭的检验 将活塞销装在连杆上,注意活塞销装在连杆小头或连杆小头衬套的配合应符合规定。不装连杆轴承,将连杆轴承盖与连杆装合好,按规定力矩拧紧连杆螺栓或螺母。

如图1-297、图1-298所示,将带活塞销的连杆固定到用连杆弯扭检验校正仪上。使用连杆弯扭检验仪的三点规的“V”形面骑放在活塞销上,测量三点规在各测点与检测平板之间的间隙。三点规的三个测量点成等腰三角形分布,通常这个等腰三角形的底边为100mm,高也为100mm。

图1-297 检查连杆弯曲变形

图1-298 检查连杆扭曲变形

1)三点接触,无弯曲或无扭曲。

2)上测量点与平板接触,下面两点不接触且距离相等;或下面两点接触,上测点不接触有间隙,为连杆在100mm上的弯曲量。连杆在100mm上的弯曲度值一般应不大于0.03mm。如果弯曲大于最大值,则校正或更换连杆。

3)下测点一点接触,另一点有间隙为S;上测点间隙为S/2;则S为连杆在100mm上的扭曲量。连杆在100mm上的扭曲度值一般应不大于0.06mm。如果扭曲大于最大值,则校正或更换连杆。(https://www.daowen.com)

4)又弯又扭:下测点一点接触,另一下测点有间隙为S,上测点有间隙但上测点间隙不等于S/2;则连杆又弯又扭。

如果将三个测点的间隙分别记为S上、S左、S右,则扭曲量=|S左-S右|;弯曲量=|S上-(S左+S右)/2|。

用连杆弯扭检验校正仪和测隙规检查丰田5A-FE发动机连杆弯扭变形时,最大弯曲应不大于0.05mm/100mm。如果弯曲大于最大值,则更换连杆,最大扭曲应不大于0.15mm/100mm。如果扭曲大于最大值,则更换连杆。

如果所使用的连杆弯扭检验校正仪的三点规的三个测点构成的等腰三角形的底边不为100mm,则需进一步换算至每100mm的变形量。

(2)连杆弯、扭的校正 连杆的校正,可利用连杆检验器的附设工具进行,也可用其他方法校正。连杆弯曲校正的方法如图1-299所示,连杆扭曲校正的方法如图1-300所示。亦可用长柄扳钳、管子钳等进行校正。

图1-299 连杆弯曲校正

图1-300 连杆扭曲校正

6.检查活塞销和座孔及连杆衬套

活塞销是用来连接活塞和连杆的。发动机工作时,活塞销在高温下承受很大的周期性冲击载荷,并且活塞销润滑条件较差,因此要求强度较高且表面耐磨。同时,为了减小往复运动的惯性力,还要求其本身质量小。发动机工作时,采用全浮式连接方式的活塞销,由于活塞销与连杆的相对运动,活塞销与连杆衬套和销座孔相配合处都要发生磨损。活塞销与衬套配合处磨损较大,而与活塞销座孔配合面磨损较小。活塞销磨损后,它与销座孔以及连杆衬套的配合间隙增大。在发动机工作时,会产生冲击力,出现响声,并加剧配合件的磨损。对采用半浮式连接方式的活塞销来说,由于通常活塞销与连杆小头是固定的,则只是活塞销与销座孔相配合处发生磨损。对采用全浮式连接方式的活塞销来说,发动机大修更换活塞销时,应选择标准尺寸,以便给小修留有更换的余地。在更换活塞销的同时,必须更换连杆衬套,以恢复良好的配合。

连杆小头衬套的更换方法如图1-301所示,使用专用工具压入新衬套,新衬套外径与连杆小头内孔应涂抹发动机机油。应从连杆有倒角面压入衬套,重要的是,应对准衬套油孔和连杆油孔。

图1-301 更换连杆小头衬套

如图1-302所示,测量连杆小头衬套的内径。

如图1-303所示,用外径千分尺测量活塞销直径。

图1-302 测量连杆小头衬套的内径

图1-303 测量活塞销直径

用连杆小头衬套孔直径测量值减去活塞销直径测量值,即为活塞销与连杆衬套的装配间隙(油隙)。该值应在原厂规定的范围内,一般为0.0075~0.0125mm。

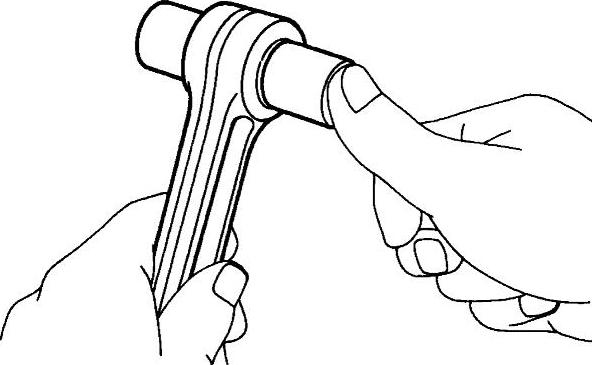

如果油隙大于最大值,则更换连杆衬套或选配活塞销;如果油隙小于规定,则使用销孔研磨机珩磨衬套,如图1-304所示。也可使用专用铰刀进行铰削,然后检查油隙是否符合标准值。经验的做法是:在室温状态下,检查活塞销的紧密配合时将活塞销涂一层机油,用拇指将销按入销孔,如图1-305所示。

图1-304 用销孔研磨机珩磨衬套

图1-305 检查活塞销与连杆衬套的配合

用测径规测量活塞销座孔直径,见图1-306所示。

用活塞销座孔直径测量值减去活塞销直径测量值,室温下应略有过盈,有的车型有极小的间隙(<0.01mm),所以在常温状态是很难装入的,也不允许在常温下安装。必须把活塞加热到60~70℃(用水或油加热),用拇指就能将活塞销按入活塞销孔,如图1-307所示。

图1-306 测量活塞销座孔直径

图1-307 检查活塞销与活塞销座孔的配合

如果活塞销与连杆小头衬套及活塞销座的配合特性符合要求,就可以将活塞与连杆装配成组件,即按前述的“热塞、冷销、涂油、轻敲”操作要领装配,如图1-308所示。装配时必须注意顺序和方向,不能搞错。

装好后,用手摆动连杆,应能自由转动且无任何松旷的感觉,见图1-309所示。

图1-308 装配活塞连杆

图1-309 检查活塞销的配合

有的车型的活塞顶部有活塞销孔直径代码标记,连杆大头侧面标有连杆小头孔直径标记,此时应选择相应的活塞销。图1-310所示为丰田凯美瑞2AZ-FE发动机的活塞与连杆。如果油隙大于规定值,则更换相应部件,必要时,成套更换活塞、连杆和活塞销。

7.检查曲轴的裂纹、弯曲

曲轴将各缸做功行程的推力经过连杆变为旋转运动,以输出转矩。曲轴因承受的载荷很大,且高速旋转,必须有足够的强度和刚度,而且必须在静态和动态时均保持平衡。

图1-310 丰田凯美瑞2AZ-FE发动机的活塞与连杆

曲轴在使用中,由于主轴承间隙过大,或突然加大节气门开度以及发动机发生爆燃而受到冲击与剧烈振动,都会发生弯曲变形。曲轴变形后若不及时修理,将加速曲轴连杆机构的磨损。因此,在大修发动机时,必须对曲轴进行检查。

(1)检查曲轴裂纹 曲轴裂纹多发生在主轴颈或连杆轴颈与曲臂相连接的过渡圆角处,以及曲轴轴颈中间的油孔处。因为此处断面形状急剧变化产生严重的应力集中。其次,轴颈表面高频感应加热淬火时,由于工艺上的原因,圆角部分不易淬硬,而使圆角处疲劳强度降低。因此,轴颈至曲臂的过渡圆角和轴颈油孔处是曲轴最容易产生疲劳损坏的部位,曲轴裂纹多产生在此处。

修磨曲轴时,把轴颈至曲臂的圆角磨小也是造成曲轴裂纹的一个重要原因。

曲轴产生细小的裂纹,很难以肉眼察觉,较可靠的方法是用电磁探伤器检查。当曲轴在接通电流的探伤器磁场内移动时,曲轴即被磁化,裂纹处便会形成磁极。此时在轴上洒上细铁粉末,再切断电磁探伤器的电流或移去探伤器,裂纹即现出痕迹。

也可用锤击法检查曲轴裂纹。在被检查部位渗油后,将白垩粉涂在轴颈上,再用锤子敲击,如果有裂纹,即可清晰地看出。

(2)检查曲轴弯曲 曲轴的弯曲度可在V形架上用千分表测量,如图1-311所示。由于中间轴颈受负荷和振动的影响较大,其弯曲变形在中间主轴颈处比较明显。测量单数主轴颈的曲轴,应在中间道上进行;测量双数主轴颈的曲轴,应在中间两道上进行,找出弯曲的最大值。为了准确起见,应将百分表顶杆接触在轴颈的一端,转动曲轴,先找出表上最小的数值,然后将曲轴旋转180°,此时表针所示数值的一半即为曲轴的弯曲度。

检查曲轴主轴颈的径向圆跳动,若超过极限值,则需要校正或更换曲轴。轿车发动机曲轴径向跳动极限一般为0.04mm。

图1-311 检查曲轴弯曲

1—百分表 2—V形架

8.检查曲轴轴颈磨损

曲轴轴颈的磨损是不均匀的,其主要表现是轴颈的失圆与锥体。轴颈失圆与锥体是由受力大小以及力作用时间的长短决定的。

连杆轴颈失圆磨损的最大部位是在各轴颈的一侧面上,即靠曲轴中心线一侧。

连杆轴颈锥体磨损的最大部位一般在机械杂质偏积的一侧和各轴颈受力大的部位,它由曲轴油道的布置和连杆大头的结构而定。

主轴颈的磨损主要是失圆,它的最大磨损部位是靠近连杆轴颈的一侧。

曲轴轴颈磨损的检查主要是通过外径千分尺测量其直径,算出圆度和圆柱度,其目的是掌握轴颈磨损程度,以便确定修理级别。测量应根据轴颈磨损规律来进行。对四缸直列发动机来说,先在轴颈的平行于曲柄臂的方向测量,然后转90°再测量,如图1-312所示。轴颈同一横断面上的直径之差的一半即为该截面上的圆度,一般测量两个截面,取这两个截面的圆度值中较大者作为这一道轴颈的圆度;取这4个直径测量值中最大值与最小值差值的一半作为这一道轴颈的圆柱度。当轴颈圆度或圆柱度超过0.02mm时,应进行光磨修理。

图1-312 检查曲轴轴颈的磨损(测量轴颈直径)

1—外径千分尺 2—连杆轴颈 3—曲轴主轴颈

轿车发动机一般有两级修理尺寸,即在标准直径的基础上分别-0.25mm、-0.50mm。在磨削曲轴轴颈前,先确定需磨削的修理尺寸,按这个预定的修理尺寸级别更换缩小尺寸的轴承,然后把更换的轴承安装到相应的主轴承座孔内或连杆大头内,将主轴承盖螺栓或连杆螺栓拧紧至规定力矩,用量缸表测量各道轴承的实际内径,按各道轴承的实际内径减标准的配合间隙来光磨曲轴主轴颈和连杆轴颈,以恢复正确的圆柱形状和标准的装配间隙。

9.检查曲轴主轴颈与主轴承的配合间隙及曲轴轴向间隙

(1)检查曲轴主轴颈与主轴承的配合间隙 检查轴颈与轴承之间配合间隙的常用检查方法有两种:

1)量具测量法。如图1-313所示,将主轴承和轴承盖装回气缸体,用规定的力矩拧紧螺栓,用量缸表测量轴承内径,用千分尺测量曲轴主轴颈的外径。

图1-313 用量具测量法计算主轴承与曲轴主轴颈的配合间隙

将测得的轴承内径和曲轴主轴颈外径进行比较,即可算出轴颈与轴承的间隙。

2)塑料线间隙规测量法。按轴颈的长度剪下一段塑料线间隙规,放在曲轴轴颈处并与曲轴轴向中心线保持平行。在安装轴承盖时,须使塑料线间隙规不位于轴颈的油孔上。塑料线间隙规应放到不承受曲轴重量的一侧。随后装好轴承和轴承盖,并按规定力矩拧紧主轴承盖螺栓。注意:不能转动曲轴,以防损坏塑料线间隙规。拆下轴承盖,利用塑料线间隙规封皮上的标记刻度来测量塑料线间隙规的挤压宽度,如图1-314所示。此宽度是决定测量值的依据。

测量的轴承径向间隙应在原厂标准范围内。

(2)检查曲轴轴向间隙 如图1-315所示,使用百分表,用一字螺钉旋具前后撬动曲轴测量止推间隙。标准止推间隙一般为0.08~0.20mm,具体数据请参阅维修手册。

如果止推间隙超过最大值,应成套更换止动垫片。

图1-314 用塑料线间隙规测量主轴承间隙

1—塑料线间隙规 2—主轴承盖 3—曲轴 4—气缸体

图1-315 检查曲轴轴向间隙

10.检查连杆轴颈与连杆轴承的配合间隙

与检查主轴承径向间隙的方法一样,可用两种方法检查连杆轴颈与连杆轴承的配合间隙。

将连杆轴承及轴承盖装在连杆大头上,用规定的力矩拧紧连杆螺栓,用量缸表测量轴承内径,用千分尺测量连杆轴颈的外径,如图1-316所示。

图1-316 测量连杆轴承内径与连杆轴颈的外径

a)连杆轴承内径测量方向 b)连杆轴承内径测量位置 c)连杆轴颈外径测量方向 d)连杆轴颈外径测量位置

将测得的连杆轴承内径和连杆轴颈的外径进行比较,即可算出轴颈与轴承的间隙。

也可如图1-317所示,按图1-317a~图1-317c的步骤用塑料线间隙规测量其配合间隙。测量前应清洁曲轴连杆轴颈和轴承,然后截取相应长度的间隙规,以便和轴承宽度匹配。将塑料间隙规放在曲轴连杆轴颈上,把轴承盖放在曲轴连杆轴颈上并以规定的力矩将其紧固,切勿转动曲轴。拆下轴承盖并使用塑料间隙规包装封皮上的刻度来确定平直的塑料间隙规的宽度,测量塑料间隙规最宽部位的宽度,从而确定连杆轴颈与连杆轴承的配合间隙。

图1-317 用塑料线间隙规测量连杆轴颈与连杆轴承的配合间隙

1—塑料线间隙规 2—扭力扳手 3—塑料间隙规的最宽部分 4—曲轴 5—连杆轴承 6—连杆盖 7—连杆 8—间隙

11.检查气缸盖螺栓、连杆螺栓等

在多数发动机中,一些重要螺栓(如气缸盖紧固螺栓、连杆螺栓、主轴承盖螺栓等)采用了塑性区域螺栓,如图1-318所示。

图1-318 塑性区域螺栓

1—塑性区域螺栓 2—气缸盖 3—气缸体 4—曲轴轴承盖

为与其他螺栓区别,塑料区域螺栓的头部通常做成内或外12角。塑性区域螺栓具有良好的轴向张力稳定性,但这种螺栓再次使用前必须检查其是否被拉伸,有的厂家规定了检测其长度,而有的厂家规定了检查其直径,如图1-319所示。

图1-319 检查塑性区域螺栓

a)在螺栓的螺纹处测量直径 b)在螺栓颈下测量直径 c)测量螺栓的长度

1—塑性区域螺栓 2—游标卡尺 3—测量位置范围 4—最大收缩范围

拧紧塑性区域螺栓的方法不同于拧紧普通螺栓,必须按维修手册的规定步骤进行紧固,一般步骤如图1-320所示。

在螺钉上和螺栓头部的下面涂抹薄薄的一层机油。安装并用力均匀地上紧螺栓至规定力矩。给每一只螺栓都作好标记,并紧固螺栓到规定的角度。规定角度如:“90°+90°”、“90°”、“45°+45°”。

图1-320 紧固塑性区域螺栓

提示:位置不同,规定的角度也不同。请参考修理手册。

最后,需检查做好标记的位置。

12.检修飞轮

(1)飞轮齿圈的更换 飞轮齿圈与起动机小齿轮在发动机起动时产生碰撞,容易造成轮齿的磨损和损坏。

齿圈的轮齿为单面磨损,因此可将齿圈翻转后倒角继续使用。但当齿面严重损坏时,则必须更换。

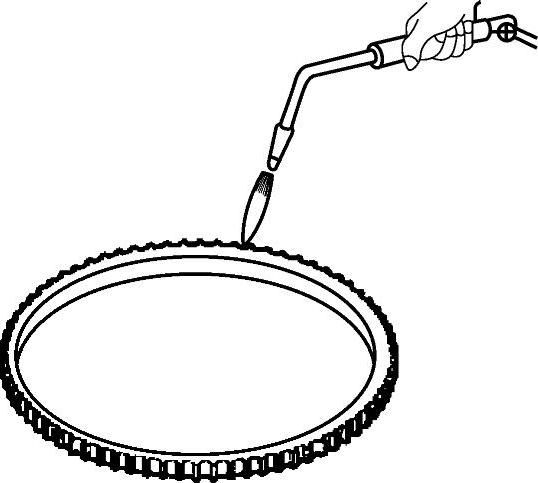

更换时,用乙炔喷灯加热齿圈,使其膨胀,用铜棒和锤子沿齿圈全周敲打,使齿圈脱出,如图1-321所示。

如图1-322所示,将新齿圈均匀加热,不要让温度超过200℃。将齿圈装入飞轮,使轮齿倒角的一面在起动电动机的一边。

图1-321 拆下旧齿圈

图1-322 加热新齿圈

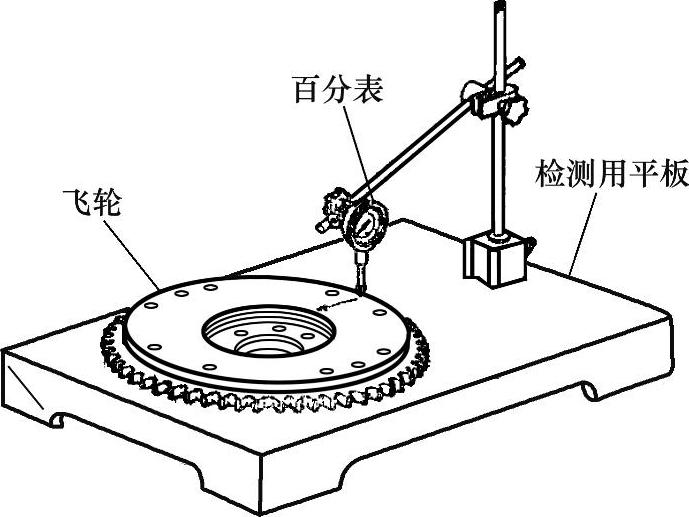

(2)飞轮摩擦工作面检验与修理 飞轮平面应无变形、裂纹及明显的沟痕,检查其工作面的端面圆跳动,应小于0.1mm,如图1-323所示。如果有异常,应对飞轮进行切削加工,但如果修理时对飞轮的切削加工量过大,则离合器摩擦片上的扭转减振弹簧会更靠近飞轮上的紧固螺栓,有可能使减振弹簧与飞轮螺栓头部接触。此外,飞轮的修理切削加工量过大也会使离合器压盘向前移动而离开分离轴承,使离合器踏板自由行程增加,从而使离合器工作缸推杆的移动量不能使离合器分离。当飞轮与从动盘摩擦片的接触平面与离合器盖安装平面不在同一面上时,对飞轮进行切削加工时应注意需同时对这两个平面进行光削,且光削量应相等,以免影响离合器的压紧力与分离力或导致离合器分离不彻底。

也可将飞轮卸下,放置在工作平台上,沿直径方向移动百分表测定其表面磨损与变形,如图1-324所示。若磨损与变形超过修理限度,则应用平面磨床磨削摩擦工作面。

图1-323 检查飞轮工作面的端面圆跳动

图1-324 检验飞轮工作面

13.实测5A-FE发动机的气缸、活塞与活塞环相关数据

实测5A-FE发动机的气缸、活塞与活塞环相关数据,将所测数据记录在表1-8中。

表1-8 测量丰田5A-FE发动机的气缸、活塞与活塞环相关数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。