【故障现象】

东方红推土机是国内保有量最大的推土机产品,由于其定型早,结构相对简单,导致在使用过程中出现一些故障,如啃轨就是一种常见故障。

【故障诊断】

东方红-75型推土机履带板采用一次性铸造而成的整体式结构,它的结构简单,拆装方便,但由于履带销与销孔之间的间隙较大,没有也无法采用任何密封措施,泥沙容易进入,使履带销和销孔磨损较快。当销和孔之间的间隙过大时,由履带构成的轨道会不成直线,一旦运行中受到横向外力的作用,会使支重轮越过履带板上的导向凸起部分,因而产生啃轨。

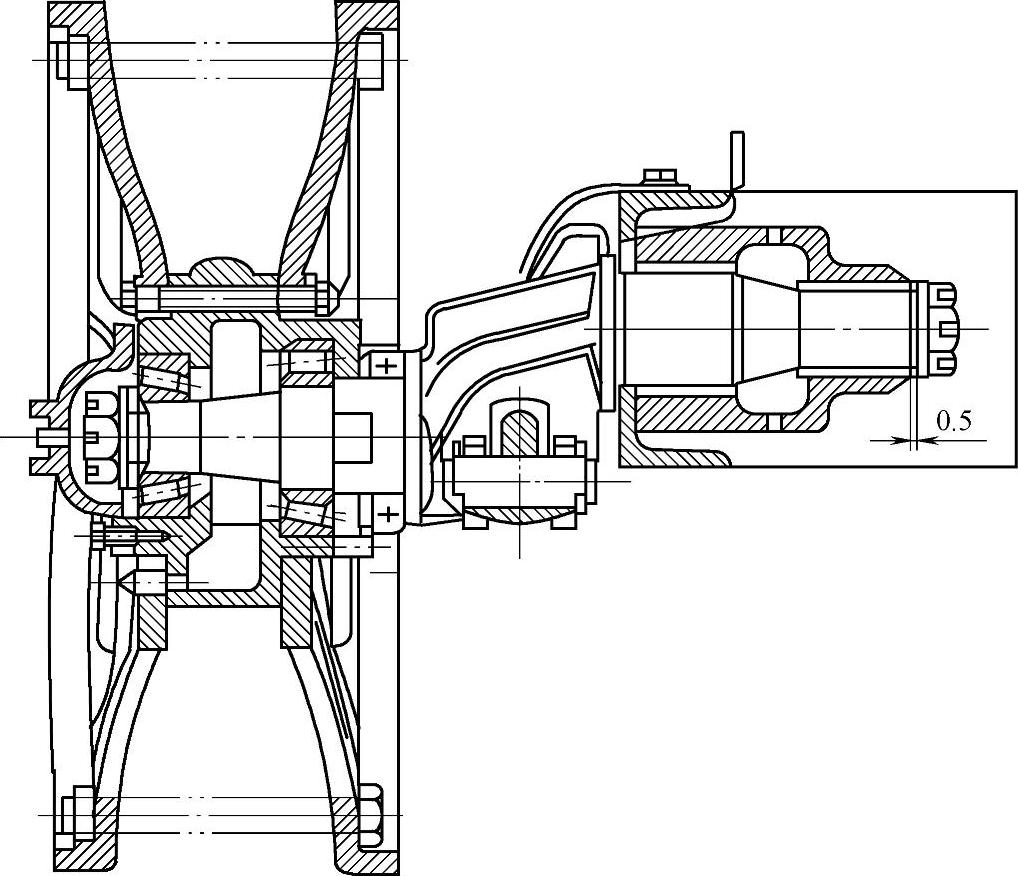

经过多次对啃轨现象的现场考察后发现,在啃轨发生时都存在不同程度的导向轮变形,从而产生导向误差,引导支重轮脱离所处履带上的运动轨道。为了使履带的卷绕较为均匀,减少行驶过程中履带所受的冲击力,一般都将导向轮直径做得尽可能大,这同时就带来了其刚度不够的问题。对于东方红-75型推土机来说,导向轮的结构决定了它比其他机型的导向轮结构更容易啃轨。从图4-28可看到,导向轮由两片导向轮叠装而成,由于组装螺栓靠近轴心,故导向轮片在外力作用下容易翘曲变形。因此,要减少啃轨现象发生,必须从提高导向轮的刚度入手。

图4-28 整体式导向轮结构

从上面的分析可看出,造成啃轨的原因可以归纳为两个方面:一是由各种原因造成的履带组成的轨道不成直线,如履带磨损后造成的间隙过大、导向轮导向偏差较大和履带张紧度不够等;二是横向力的作用,如转弯、在横向斜坡上作业及泥石进入支重轮轨道等工况下所产生的横向力。

【故障排除】

针对履带磨损的问题,采取的措施是及时更换磨损严重的链节,并经常检查和调整张紧装置,以避免磨损和振跳之间的恶性循环发生。

为了提高导向轮的刚度,可将两片导向轮用螺栓联成一整体(见图4-28中的双点画线部分),这种类似于整体式导向轮的结构,其刚度比联接前大大提高,经使用表明,啃轨现象大大减少。同时,这种可拆卸联接也不影响导向轮装置的维修性,其改造工作简单,一般机械使用部门都能自行解决。

一般来说,倒车时容易发生啃轨,这是因为倒车时与地面接触的履带为松边,若地面条件不好的话,更容易使履带轨道不成直线,从而导致啃轨。因此,在实际倒车作业时,操作者应更为小心,一旦听到异常响声,则应立即停车。若有支重轮啃轨,应仔细观察啃轨发生的部位,如有可能可将车停在平整的地方,移车时只能后退不能前进,否则会使更多支重轮啃轨,严重啃轨时会导致履带极度绷紧,引起张紧螺杆弯曲、引导轮变形甚至断裂。

停车就位后,在驱动轮处打出一根履带销,解散履带,再用液压铲或千斤顶把啃轨的一边顶起,用撬棍把履带搬正到与支重轮吻合的位置,然后把履带拉起与驱动轮齿挂上,靠单边驱动拉紧履带,以利于在解散处重新联接起来。(www.daowen.com)

啃轨是推土机作业时经常发生的现象,它在较大程度上影响作业效率,只要维修人员能针对结构不足引起的惯性啃轨实施有效改造,针对操作和保养因素造成的啃轨加以有效控制,则能大大发挥推土机的效能并降低维修费用。

一般产生掉轨、啃轨的主要原因是:行走系统驱动轮、引导轮、支重轮、托链轮及相关连接件磨损程度不同;装配后出现综合误差;在动态情况下,配合间隙发生变化。根据实际工况,找出掉轨与啃轨的方向和部位,并根据受力情况进行调整。调整的方法是:

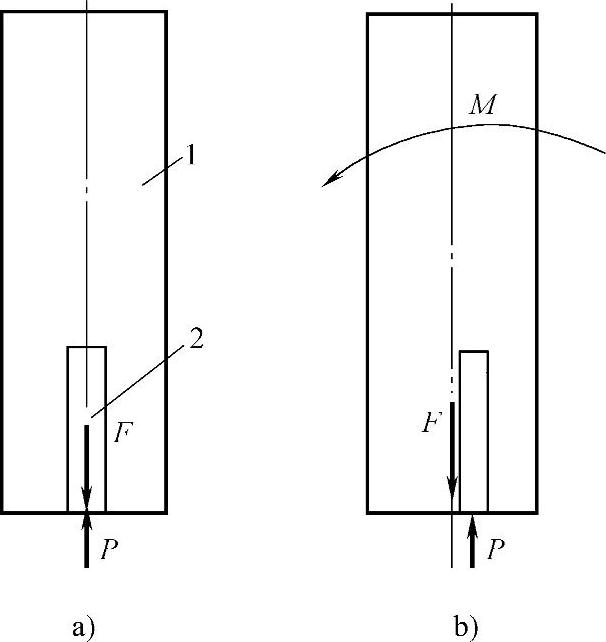

(1)台车架位置的调整驱动轮不在支重轮中心,会产生一个力偶,造成啃轨、掉轨,如图4-29所示。调整台车架,向内或向外移动,使支重轮与驱动轮在同一对称平面内,就消除了这种力矩。

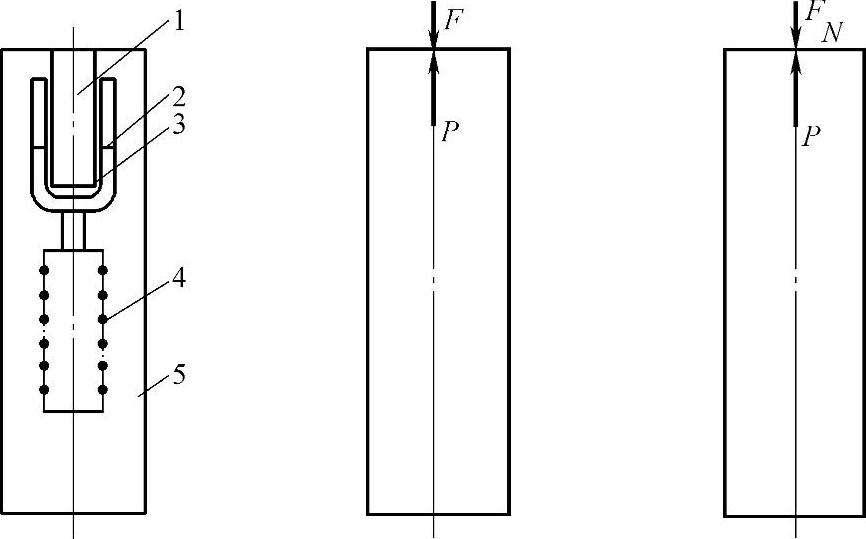

(2)引导轮弹力作用点的调整引导轮引偏履带后,综合误差将造成弹簧弹力的合力作用点不在履带对称平面内,从而使履带上出现一个分力(见图4-30),使履带向侧面移动,有掉轨的趋势。可在引导轮推架两侧增减垫片,使弹簧合力作用点移动,以消除这种力矩。

图4-29 台车架位置调整

a)正常 b)不正常

1—履带 2—驱动轮 P、F—力偶 M—力矩

图4-30 引导轮弹力作用点调整

1—引导轮 2—垫片 3—支架 4—弹簧 5—履带 P—弹簧合力 F—阻力

(3)履带张紧度的调整若履带前面掉轨,就调整引导轮。履带向左边掉就在支架左边增加垫片;反之,应在右边加垫片。若履带在后部掉轨或啃轨就应调整台车架相对驱动轮的位置。首先保持驱动轮在纵向对称平面位置,然后,根据实际掉轨情况调整。履带往外掉时,台车架向外移动;反之,向里移动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。