1.辊压成形车轮合成冲压工艺流程

辊压成形车轮合成冲压工艺流程与上述车轮合成的冲压工艺流程基本一致,包括:①清洗;②压配;③合成焊接;④摆差校正;⑤摆差检测;⑥平衡检测;⑦质量检查。

1)清洗。洗掉轮辋、轮辐表面的油污,然后烘干零件表面。它是合成焊接的前处理工序,以保证焊接区域清洁。

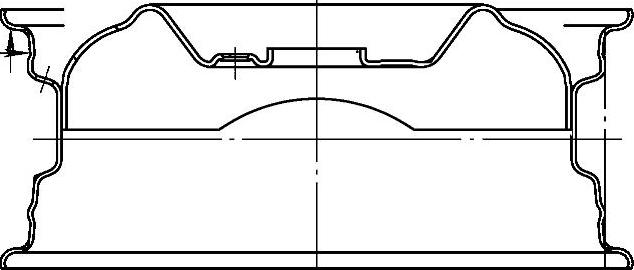

2)压配(见图8-76)以轮辋为定位基准,将轮辐压配至轮辋上,达到产品要求的偏距值和辐底平面与轴线垂直的要求,合成摆差在0.4~0.5MM。

3)合成焊接。将轮辋与轮辐焊接于一体,通过过程参数保证轮辋与轮辐的熔深和焊接质量,焊接之后焊缝不得出现气孔咬肉等缺陷。目前焊接工艺有气体保护焊和埋弧焊接两种方式,它们各有优点。

图8-76 合成压配工序图

4)摆差校正。校平模具通过液压机夹紧轮辐扩张轮辋的胎座角,压缩轮辋的立面,达到底面与中心线垂直、外圆与中心线同心的要求。它是为了校正前序加工过程中产生的形位误差,降低合成径侧向跳动及平衡值。该技术是引进国外的技术,最近几年被国产化,是提高车轮精度最有效的工艺。通过校正,车轮摆差值降低了40%。

5)摆差检测。通过专用检测设备测量车轮摆差,一些产品要求一次谐波值,同时在短肩部位打出径向跳动一次谐波的最低点,满足轮胎装配配点的要求。

6)平衡检测。根据产品要求不同,通过专用设备测量车轮静不平衡量,车轮自身的不平衡量在10G以下,同时打点满足后序轮胎装配的要求,这样可以降低不平衡量,节省平衡块。(www.daowen.com)

7)质量检查。检查外观质量、安装尺寸、功能尺寸和精度。

2.辊压成形车轮轮胎装配工艺

辊压成形车轮轮胎装配技术具有代表性,它工艺简单、生产量大,一个典型的辊压成形车轮轮胎装配工艺是:车轮自动装入气门嘴→找轮胎与车轮的匹配点装胎→自动充气→模拟加载→均匀性检测(高端产要求)→自动检测车轮的平衡、打点→打入平衡块→拧入气门嘴帽→不平衡量复检→质量检查。

它是车轮制造的一部分,核心是装配和车轮总成质量控制。

3.辊压成形车轮合成冲压工艺的发展

1)辊压成形车轮合成普遍采用摆差校正工序。由于轮辋、轮辐设备和模具的磨损,零件精度会下降。高强度钢材料的回弹、材料的异向性也会影响合成的精度。整车对车轮摆差的要求由径向1.0MM提高到0.5MM,侧向由1.2MM提高到0.7MM。精度指标的提高通过提高单件精度来保证合成质量会增加较高的成本,将摆差校正技术应用到这一领域,提高车轮的精度效果明显。

2)辊压成形车轮合成采用自动化生产,在合成焊接之后,以螺栓孔定位,冲气门孔和挤压气门孔毛刺,这样易于保证气门孔的位置精度,满足轮胎装配自动装气门嘴的要求。

3)产品的在线检测工序应用统计技术,能够做出正态分布图,计算CPK值,为分析产品的稳定性提供数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。