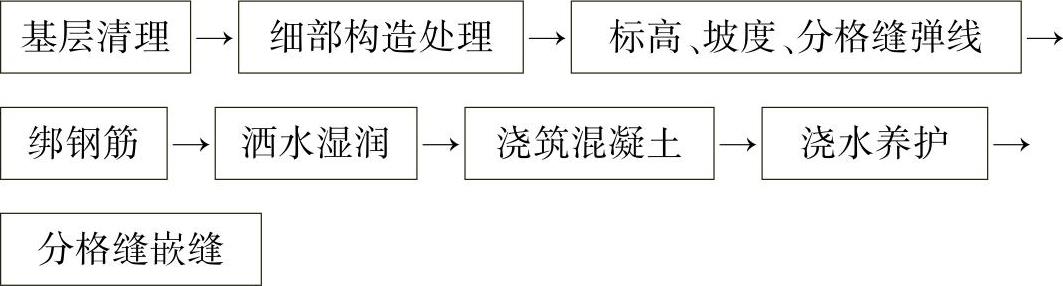

混凝土防水层施工如图3⁃12所示。

图3⁃12 混凝土防水层施工

1.材料准备

(1)水泥、砂、石子、水、钢筋、外加剂、掺和料、钢纤维、基层处理剂、隔离材料、嵌缝密封材料、背衬材料、分格缝木条、工具清洗剂等。

(2)基层处理剂应采用相应密封材料的稀释液,含固量宜为25%~35%。采用密封材料生产厂家配套提供的或推荐的产品,如果自配或采用其他生产厂家生产的产品时,应进行粘接试验。

(3)隔离材料一般采用石灰(膏)、砂、粘土、纸筋灰、纸胎油毡或0.25~0.4mm厚聚氯乙烯薄膜等。应根据设计要求选用。

2.机具准备

(1)机械设备

(2)主要工具

滚筒(重40~50kg,长600mm左右)、钢压板(250mm×300mm,特制)、钢抹子、钢丝刷、平铲、扫帚、涂料刷、刀、熬胶钢锅、温度计(200℃)、鸭嘴壶等。

3.施工工艺

4.操作工艺

(1)基层处理

浇筑细石混凝土前,板缝灌缝细石混凝土必须达到强度、清理干净,板缝已做密封处理;将屋面结构层、保温层或隔离层上面的松散杂物清除干净,凸出基层上的砂浆、灰渣用凿子凿去,扫净,用水冲洗干净。

(2)细部构造处理

浇筑细石混凝土前,应按设计或技术标准的细部处理要求,先将伸出屋面的管道根部、变形缝、女儿墙、山墙等部位留出缝隙,并用密封材料嵌填;泛水处应铺设卷材或涂膜附加层;变形缝中应填充泡沫塑料;其上填放衬垫材料,并用卷材封盖,顶部应加扣混凝土盖板或金属盖板。(www.daowen.com)

(3)标高、坡度、分格缝弹线

根据设计坡度要求在墙端引测标高点并弹好控制线。根据设计或技术方案弹出分格缝位置线(分格缝宽度不小于20mm),分格缝应留在屋面板的支撑端、屋面转折处、防水层与突出屋面结构的交接处。分格缝最大间距6mm,且每个分格板块面积以20~30m2为宜。

(4)绑扎钢筋

钢筋网片按设计要求的规格、直径配料绑扎。搭接长度应大于250mm,在同一断面内,接头长度不得超过钢筋断面宽度的1/4;钢筋网片在分格缝处应断开;钢筋网应采用砂浆或塑料块垫起至细石混凝土上部,并保证留有10mm的保护层。

(5)洒水湿润

浇筑混凝土前,应适当洒水湿润基层表面,主要是利于基层与混凝土层的结合,但不可洒水过量。

(6)浇筑混凝土

1)拉线找坡、贴灰饼。根据弹好的控制线,顺排水方向拉线冲筋,冲筋的间距为1.5m左右,在分格缝位置安装木条,在排水沟、雨水口处找出泛水。

2)混凝土搅拌、运输。

①防水细石混凝土必须严格按试验设计的配合比计量,各种原材料、外加剂、掺和料等不得随意增减。混凝土应采用机械搅拌,坍落度可控制在30~50mm;搅拌时间宜控制在2.5~3min。

②混凝土在运输过程中应防止漏浆和离析;搅拌站搅拌的混凝土运至现场后,其坍落度应符合现场浇筑时规定的坍落度,当有离析现象时,必须进行二次搅拌。

3)混凝土浇筑。混凝土应按先远后近、先高后低的原则浇筑。在湿润过的基层上分仓均匀地铺设混凝土,在一个分仓内可铺25mm厚混凝土,将扎好的钢筋提升到上面,然后再铺盖上层混凝土。用平板振动器振捣密实,用木杠沿两侧冲筋标高刮平,并用滚筒来回滚压,直至表面浮浆不再沉落为止;然后用木抹子搓平,提出水泥浆。浇筑混凝土时,每个分格缝板块内的混凝土必须一次浇筑完成,不得留施工缝。

4)压光。混凝土稍干后,用钢抹子压光三遍成活,抹压时不得撒干水泥或加水泥浆,并及时取出分格缝和凹槽的木条。抹压时,应一遍抹平、压实,使混凝土均匀密实;待浮水沉失,人踩上去有脚印但不下陷时,再用钢抹子压第二遍,不得漏压,使表面平整、密实,并将砂眼、抹纹抹平。在水泥终凝前,最后一遍用钢抹子同向压光,保证表面密实美观。

(7)养护

常温下,细石混凝土防水层抹平压实后12~24h可覆盖草袋(垫)、浇水养护(塑料布覆盖养护或涂刷薄膜养生液养护),时间一般不少于14d。

(8)分格缝嵌缝

细石混凝土干燥后,即可进行嵌缝施工。嵌缝前应将分格缝中的杂质、污垢清理干净,然后在缝内及两侧刷或喷冷底子油一遍,待干燥后,用油膏嵌缝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。