(一)金属给水管道安装

管道安装工艺流程

1.管道安装顺序

管道安装应结合具体条件,合理安排顺序,一般为先地下、后地上;先大管、后小管;先主管、后支管。当管道交叉中发生矛盾时,应按下列原则避让:

(1)小管让大管。

(2)无压力管道让有压力管道,低压管让高压管。

(3)一般管道让高温管道或低温管道。

(4)辅助管道让物料管道,一般管道让易结晶、易沉淀管道。

(5)支管道让主管道。

2.干管安装要点

(1)地下干管在上管前,应将各分支口堵好,防止泥沙进入管内;在上主管时,要将各管口清理干净,保证管路的畅通。

(2)预制好的管子要小心保护好螺纹,上管时不得碰撞。可用加装临时管件方法加以保护。

(3)安装完的干管,不得有塌腰、拱起的波浪现象及左右扭曲的蛇弯现象。管道安装应横平竖直。水平管道纵横方向弯曲的允许偏差:管径小于100mm时为5mm;管径大于100mm时为10mm;横向弯曲全长25m以上时为25mm。

(4)高空上管时,要注意防止管钳打滑而发生安全事故。

(5)支架应根据图纸要求或管径正确选用,其承重能力必须达到设计要求。

3.立管安装要点

(1)调直后的管道上的零件如有松动,必须重新上紧。

(2)立管上的阀门要考虑便于开启和检修。下供式立管上的阀门,当设计未标明高度时,应安装在地坪面上300mm处,且阀柄应朝向操作者的右侧并与墙面形成45°夹角处,阀门后侧必须安装可拆装的连接件(油任)。

(3)当使用膨胀螺栓时,应首先在安装支架的位置用冲击电钻钻孔(孔的直径与套管外径相等,深度与螺栓长度相等);然后将套管套在螺栓上,带上螺母一起打入孔内;到螺母接触孔口时,用扳手拧紧螺母,使螺栓的锥形尾部将开口的套管尾部张开,螺栓便和套管一起固定在孔内。这样就可在螺栓上固定支架或管卡。

(4)上管要注意安全,且应保护好末端的螺纹,不得碰坏。

(5)多层及高层建筑,每隔一层在立管上要安装一个活接头(油任)。

4.支管安装要点

安装支管前,先按立管上预留的管口在墙面上画出(或弹出)水平支管安装位置的横线,并在横线上按图纸要求画出各分支线或给水配件的位置中心线,再根据横线中心线测出各支管的实际尺寸并进行编号记录,根据记录尺寸进行预制和组装(组装长度以方便上管为宜),检查调直后进行安装。

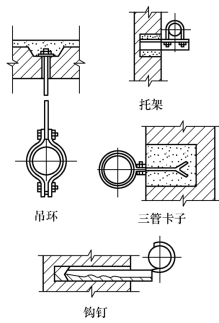

5.支架、吊架安装要点

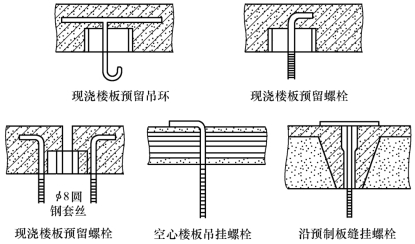

为了固定室内管道的位置,避免管道在自重、温度和外力影响下产生位移,水平管道和垂直管道都应每隔一定距离装设支架、吊架。常用的支架、吊架有立管管卡、托架和吊环等,管卡和托架固定在墙梁柱上,吊环吊于楼板下,如图1-65、图1-66所示。托架、吊架栽入墙体或顶棚后,在混凝土未达到强度要求前严禁受外力,更不准登、踏、摇动,不准安装管道。各类支架安装前应完成防腐工序。

图1-65 支架、吊架

图1-66 预埋吊环、螺栓的做法

(二)硬塑料管道安装

1.管道连接

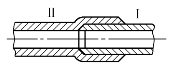

图1-67 硬聚氯乙烯管承插连接

(1)硬聚氯乙烯管承插连接。直径小于200mm的挤压管多采用承插连接,如图1-67所示。(www.daowen.com)

(2)对焊连接。对焊连接适用于直径较大(>200mm)的管子连接,采用的方法是将管子两端对起来焊成一体。焊口的连接强度虽然比承插连接差,但施工简便,严密性好,也是一种常用的不可拆卸的连接方式。

(3)带套管对焊连接。

1)管子对焊连接后,将焊缝铲平,铲去主管外表面上对接焊缝的高出部分,使其与主管外壁面齐平。

2)制作套管。套管可用板材加热卷制,长度应为主管公称直径的2.2倍。

3)加装套管。先用酒精或丙酮将主管外壁和套管内壁擦洗干净,并涂上PVC塑料胶,再将套管套在主管对接缝处,使套管两端与焊缝保持等距,套管与主管间隙不大于0.3mm。

4)封口。封口应采用热空气熔化焊接,先焊接套管的纵缝,再完成套管两端主管的封口焊。

(4)焊环活套法兰连接。焊环活套法兰连接即在管端焊上一挡环,用钢法兰连接。这种方法施工方便,可以拆卸,适用于较大的管径。其缺点是焊缝处易拉断。小直径管子宜用翻边活套法兰连接,法兰垫片采用软聚氯乙烯塑料垫片。

(5)扩口活套法兰连接。扩口方法与承插连接的承口加工方法相同。这种接口强度高,能承受一定压力,可用于直径在20mm以下的管道连接。法兰为钢制,尺寸同一般管道。由于塑料管强度低,因此,可将法兰厚度适当减薄。

(6)平焊塑料法兰连接。这种连接方法是用硬聚氯乙烯塑料板制作法兰,直接焊在管端上,连接简单,拆卸方便,适用于压力较低的管道。法兰尺寸和平焊钢法兰一致,但法兰厚度大些。垫片选用布满密封面的轻质宽垫片,否则拧紧螺栓时易损坏法兰。连接螺栓两端部应加钢垫圈,螺栓拧紧均匀适度,不得过紧。

(7)螺纹连接。对硬聚氯乙烯来说,一般只能用于连接阀件、仪表或设备。密封填料宜采用聚四氟乙烯密封带,拧紧螺纹用力应适度,不可拧得过紧。螺纹加工应由制品生产厂完成,不得在现场加工。

支吊架安装工艺流程

2.支架安装

硬聚氯乙烯管道不得直接与金属支架、吊架相接触,而应在管道与支吊架间垫以软塑料垫。由于硬聚氯乙烯强度低、刚度小,支承管子的支架、吊架间距要小。管径小、工作温度或大气温度较高时,应在管子全长上用角钢支托,以防止管子向下挠曲,并要注意防振。

3.热补偿

硬聚氯乙烯管的膨胀系数比钢大很多,因此要设热补偿装置。当管子不长时,可用自然弯代替补偿器;当管子较长时,每隔一定距离应装一个补偿器。直径在100mm以下的管子,可以管子本身直接弯成“Ω”形补偿器。大直径管子,有时每隔一定距离焊一小段软聚氯乙烯管当作补偿器用,或翻边粘结;也可以把管子压成波形补偿器,波数可以是一个或几个,根据最大温度差和支承架的间距来确定;还可采用“Ω”形补偿器。此外,硬聚氯乙烯管道不能靠近输送高温介质的管道敷设,也不能安装在其他大于60℃的热源附近。

(三)管道防护

明装和暗装的金属管道都要采取防腐措施,以延长管道的使用寿命。管道在安装刷油前,先将表面的铁锈、污物、毛刺和内部的砂粒、铁屑等除净。暗设不保温管道、管件、支架除锈后刷樟丹两遍;明设不保温管道、管件、支架除锈后刷樟丹一遍、银粉两遍;保温管道除锈后刷樟丹两遍再做保温处理。

1.表面清理

对未刷过底漆的,应先做表面清理。

金属管道表面常有泥灰、浮锈、氧化物、油脂等杂物,影响防腐层同金属表面的结合,因此,在刷油前必须去掉这些污物。除7108稳化型带锈底漆允许有80μm以下的锈层外,一般都要露出金属本色。

表面清理方法一般是除油、除锈。

(1)除油。管道表面粘有较多的油污时,可先用汽油或浓度为5%的热氢氧化钠溶液洗刷,然后用清水冲洗,干燥后再进行除锈。

(2)除锈。除锈方法有喷砂、酸洗(化学)等方法。

2.涂漆

涂漆一般采用刷漆、喷漆、浸漆、浇漆等方法。管道工程大多采用刷漆和喷漆方法。人工涂漆要求涂刷均匀,用力往复涂刷,不应有“花脸”和局部堆积现象。机械喷涂时,漆流要与喷漆面垂直,喷嘴与喷漆面距离为400mm左右,喷嘴的移动应当均匀平稳,速度为10~18m/min,压缩空气压力为0.2~0.4MPa。涂漆时的环境温度不得低于5℃,否则应采取适当的防冻措施;遇雨、雾、露、霜及大风天气时,不宜在室外涂漆施工。涂漆的结构和层数按设计规定,涂漆层数在两层或两层以上时,要待前一层干燥后再涂下一层,每层厚度应均匀。

有些管道在出厂时已按设计要求做过防腐处理,当安装施工完并试压后,要对连接部位进行补涂,防止遗漏。

3.管道着色

管道涂漆除为了防腐外,还有装饰和辨认作用,特别是厂区和车间内,各类工业管道很多,为了便于操作者管理和辨认,可在不同介质的管道表面或保温层表面涂上不同颜色的油漆和色环。

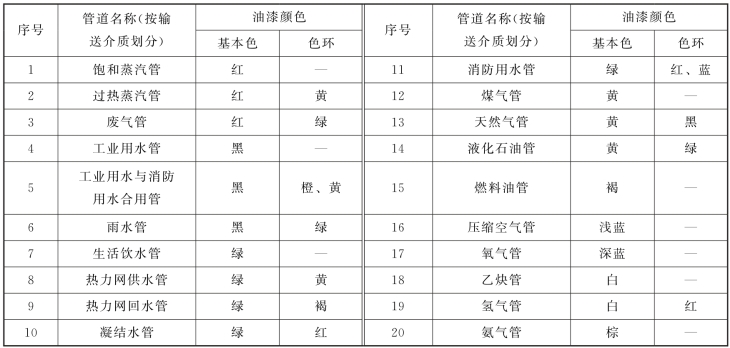

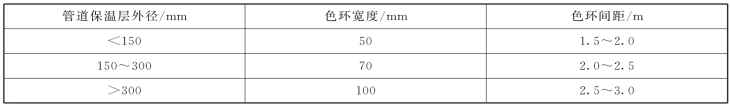

管道支架涂漆除图纸有标注者外,一律用灰色。管道本身着色各行业的规定大同小异,机械工业系统一般按表1-6、表1-7的规定进行。设计有特殊要求时,可按图施工。

表1-6 常用管道面漆和色环的颜色

表1-7 色环的宽度和间距

提示:管道上还要用箭头标出介质流动的方向。介质有两个流动方向的可能性时,应标出两个箭头,箭头一般用白色或黄色。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。