由于柔性轧制工艺轧出的VRB板截面变化的特殊性,就要求在设计车身时必须预先考虑到后续成形加工中钢板各个部位的实际受力和变形以及整个车身的承载情况,然后在轧制之前选定有利于后续加工的板料型面,再通过柔性轧制工艺将其轧制出来。在当前设计领域中,已经具备了相当成熟和功能强大的CAD/CAM/CAE软件,这种优化设计可以通过DFM/DFA(面向制造的设计和面向装配的设计)等手段予以实现。

由于变厚度钢板是由轧机定制轧制出来的,在零部件设计时要充分考虑变厚度钢板末端厚度的尽量统一性,以便减少钢板订货规格。同时还要考虑零部件的对称性,尽量做到一模两件,从而减少模具设计和加工费用。除此之外还要考虑与其他零部件的连接方式,与其他零件进行焊接或者螺栓连接时,应保持彼此的厚度一致。

变厚度钢板的应用评价是设计决策的重要内容。由于应用过程涉及面广,影响因素多,必须综合考虑技术、生产效率、经济性等方面问题。其可成形性是指其是否符合相关的冲压工艺要求,它是技术评价的关键;工艺方案论证和制造加工策略对降低成本、缩短开发周期、提高工艺设计和模具设计的成功率也至关重要。

应用VRB钢板所带来的产品性能的提高以及零件重量的减轻都是传统的等厚板所不能及的。目前,VRB已经开始投入实际的工业应用中。德国MUBEA公司已经在批量生产和应用方面成为当前在汽车轻量化方面的领导者。目前变厚度钢板的应用主要集中在汽车连接部件、边框架、防撞箱以及液压成形管件等。如用在奔驰E级轿车上的VRB侧框位于轿车后部,前端板料厚度为0.88MM,与左右侧围相接,后端板料厚度为1.15MM,中间区域板料厚度均匀过渡;又如克莱斯勒轿车上的一个横梁,用VRB钢板代替原来的等厚度板料,零件重量减轻了25%,而且承载性能得到了提高。大众轿车上的一个边梁,其承受较大载荷的弯曲部位的板料厚度为3.0MM,而两端的板料厚度分别仅为2.0MM和1.5MM,减重幅度达到45%。福特将VRB钢板应用到了B柱的成形,其厚度从2.7MM连续变化到1.35MM。随着VRB的大量生产,生产成本下降,国际国内许多汽车主机厂正在寻求通过变厚度钢板的利用来达到汽车轻量化的目标。

分析变厚度钢板在汽车车身及其他结构的轻量化方面的应用,可以从以下几个方面了解它对设计理论、生产过程和结构性能诸方面的影响和贡献。

1.结构特点

1)按等强度原理设计零件,更能发挥零件的强度和刚度作用。变厚度钢板的应用特点实际上是根据结构性能的需要,依据强度、刚度、疲劳、碰撞、舒适性等条件来通过构件的厚度分布来量身定做。可根据所要生产的零部件所受载荷和成形过程数值模拟结果来调整和优化厚度分布位置和大小,使零部件的各部分质量都能最大限度地发挥其机械性能,例如屈服极限等。

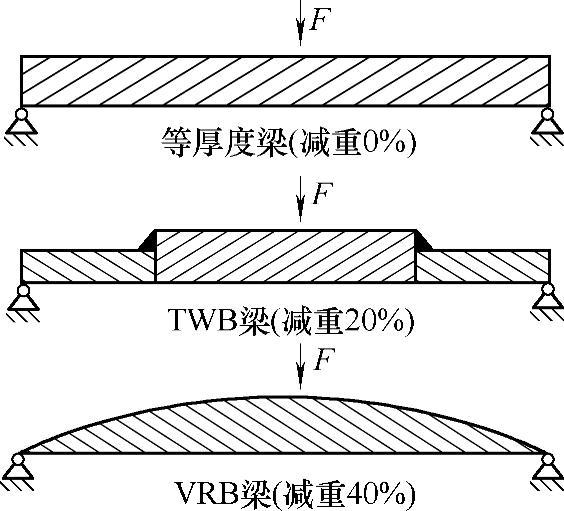

2)同等强度、刚度效果时,比TWB零件的轻量化效果更好。以等厚度薄板作为参照,若由等厚度板、拼焊板及变截面板三种板材制成的结构件具有同样的刚度,则它们的减重效果如图11-180所示。由图可见,变截面板减重可达40%,明显比其他两者减重量大,这主要归功于变截面板的连续变化的截面形状,在满足相同的需求下体积小、重量轻。换言之,将等厚度构件中对机械性能贡献小的质量部位去除掉,在其刚度等机械性能不降低的条件下最大限度地减重。

3)没有焊缝,表面质量好,有可能做汽车覆盖件。如果板厚过渡区的长度较小,板厚的变化不可避免地会在钢板表面形成辊印。这种有表面辊印的钢板对制造汽车车身内板或加强板没有任何不妥。但如果用其制造汽车外板,辊印将影响表面质量。假设钢板的厚度变化不是很剧烈,即零件的设计不具有厚度突变,而是厚度沿其长度方向连续变化,使轧辊辊缝的调节对钢板的表面形成连续平滑的厚度过渡区,使钢板表面质量可以满足汽车外板的需要,则有可能利用变厚度钢板制作汽车覆盖件。

图11-180 变厚度钢板的轻量化效果比较

根据轧制理论,有几种减少钢板表面辊印的技术,例如不同上、下工作辊直径、不同上、下工作辊表面速度、叠轧以及异步轧制技术等,利用这些技术可减少钢板一侧的辊印。对于长度比较短、或者要求钢板厚度过渡区比较短的零件,利用这些轧制技术可生产出一侧“可接受”平滑的钢板,为汽车覆盖件的制造成为可能。

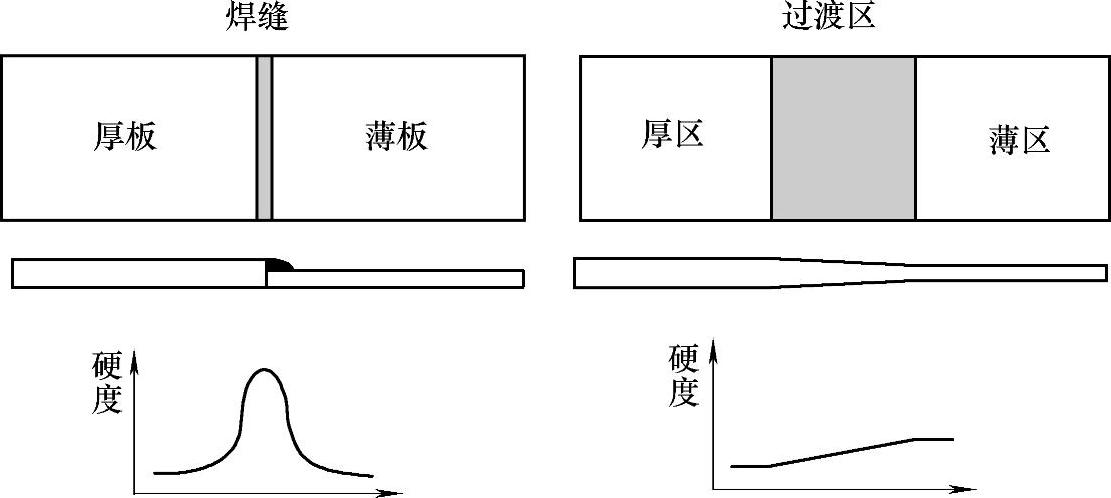

4)用过渡区代替焊缝,连接强度大幅度提高,均匀性好,强度分布连续。激光拼焊板将使焊缝及其附近区域的硬度与塑性与母体相比变化很大,而形成突变。无论冲压成形过程中对模具表面的影响,还是成形过程中由其延伸性的降低可能导致的开裂,都要给予特别的注意。

经过变截面轧制的钢板的薄区,尽管加工硬化的作用使其强度比厚区升高,但连续轧制压下量的变化使从厚区到薄区的强度变化是平缓且连续的。这种连续变化的特性不仅钢板整体性能优越,在钢板冲压成形时也不会对模具设计和钢板成形性产生过大的影响。激光拼焊板焊缝与变厚度钢板过渡区的硬度变化如图11-181所示。

图11-181 焊缝(过渡区)附件区域硬度变化示意图

2.可制造性特点(www.daowen.com)

变厚度钢板是经过轧机直接轧制而成的。鉴于其厚区、薄区、过渡区厚度变化曲线设计、以及过渡区长度等都要严格设计和实现,而且其精度要求极高的特点,变厚度钢板的轧制不适于实施往复式轧制。一般是将比厚区厚一点的等厚度钢板作为变厚度钢板的原料,经一道次的轧制将得到厚度和长度被严格控制的变厚度钢板,之后的各后续工序也将保持这种精度和形貌。由于是直接连续的轧制,变厚度钢板的生产具有以下特点。

1)连续性生产,生产效率高、操作容易、可靠性好。拼焊板的制造成本会随着焊缝数量的增加而增加,但变截面板的生产成本会受到厚度变化、厚度过渡区数量的影响,但这种变化不会是量级的变化。最近几年,德国阿亨大学塑性成形研究所(IBF)通过和德国工业界的密切合作开发了“卷到卷”(COIL-TO-COIL)的柔性轧制连续自动化生产线,大大提高了VRB钢板生产的自动化程度,并降低了生产成本。

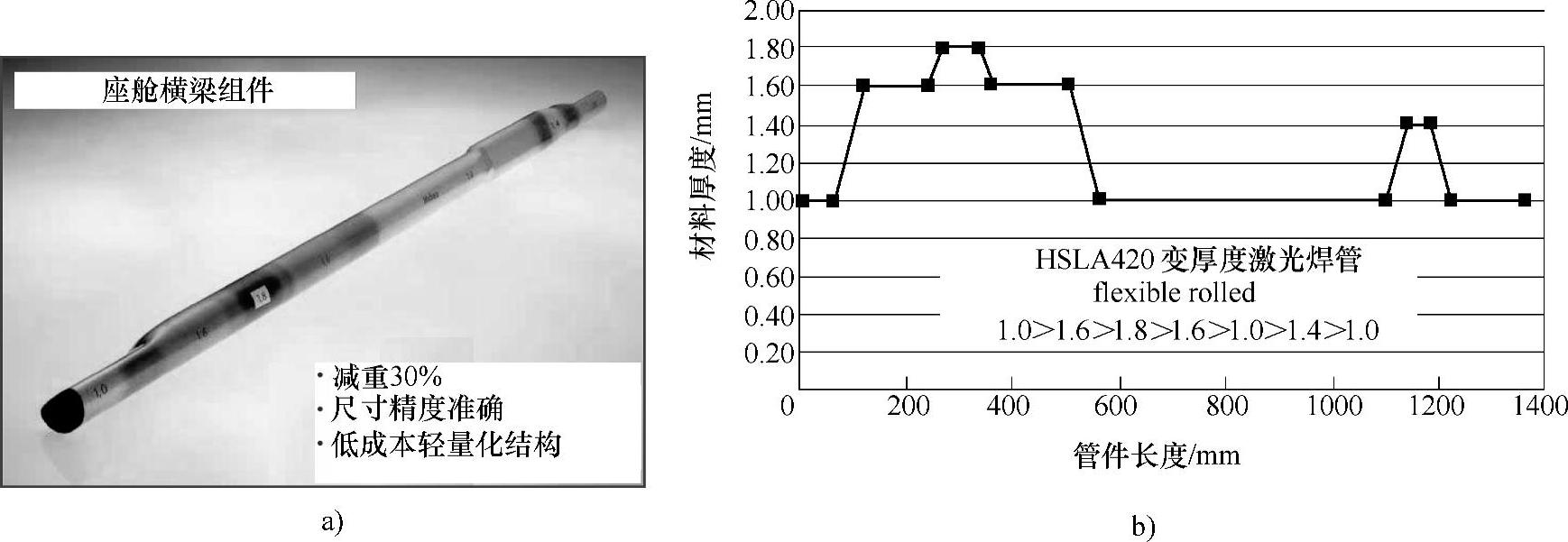

2)厚度控制容易,厚度过渡区的长度和形状可以控制,钢板厚度变化连续精确。由于VRB的生产是一个连续过程,通过高性能的液压式厚度自动控制系统使计算机能直接控制被控对象,保证轧制的定位精度。控制系统采用高精度的辊缝位移传感器在线测量辊缝的变化,并通过计算机和伺服阀控制伺服缸动作来快速调节辊缝的周期性连续变化。辊缝位移传感器、轧制力传感器、板厚位移传感器和板坯移动位移传感器等的响应速度和灵敏度,以及伺服系统响应速度、流量、行程和精度成为实施VRB轧制过程的关键技术,也使可变板厚的控制精度得到保证。同时,计算机控制系统也可使板厚曲线变化以及厚度区段数变化。图11-182所示为由MUBEA公司生产的变厚度仪表板支架,在1.35M的长度内有6个厚度过渡区。

图11-182 MUBEA公司生产的变厚度仪表板支架

3.使用特性

变厚度钢板为汽车设计增添了一种优于激光拼焊板的汽车轻量化材料设计选择方案,可根据汽车零部件负载情况和结构要求来选择不同厚度、不同长度及不同过渡区形状与尺寸的变厚度钢板,以期获得最佳的汽车减重效果。

1)省去了焊接工序,可降低生产成本。与等厚度钢板相比在轧制、退火以及矫直等工序中,变厚度钢板的生产效率有所降低,从而也会导致生产成本有所提高。但与拼焊板相比在使用中没有下料和焊接等工序,在生产效率和成本上都将会有不同程度的提高。

2)机械性能变化连续、适应性更强。由于VRB钢板沿长度方向上的硬度、机械性能变化比较平缓,没有拼焊板所表现出的硬度和塑性波峰,故具有比拼焊板更佳的冲压成形性能。VRB板所制成的零部件厚度可以连续变化,能适应车身各部位的承载要求,因此它可以适用于目前常用的成形工艺,进行辊压、液压成形、热冲压的应用。这种后续可制造性高的特点将使变厚度钢板的使用变得更加普及和广泛。

3)可根据冲压件服役时受力状况,设计过渡区的长度和形状。前面已经提到变厚度钢板的使用将会使结构设计理念上发生飞跃,可根据结构或者零部件工作时的受力情况、功能要求和服役寿命等条件,设计结构零部件的形状,即零部件厚度过渡区的形状和长度,以使零件各部位的材料对强度、刚度和寿命的贡献发挥到极致。

在可制造性方面,可运用有限元分析或数字模拟技术判断零件在冲压成形过程中可能出现拉裂或材料流动性较大的部位,在板材设计阶段就可为该部位预先分配较大的板料厚度,从而有效地避免废品的产生。这种以成形极限为目标的材料设计可为较复杂零件的设计提供帮助,也为结构设计时合并零件功能,减少零件数量提供可能,这也是减少成本的另一举措。

4)过渡区光滑连接,比拼焊板厚度突变的模具设计简单。变厚度钢板的成形除了厚区和薄区对金属流动的贡献不同,与等厚度钢板的成形相比有变压边力区域的考虑,但与拼焊板相比,在成形过程中不必考虑板料过渡区的性能变化,以及对模具的损坏等问题,使模具设计简单,成形过程易控,成形质量高。

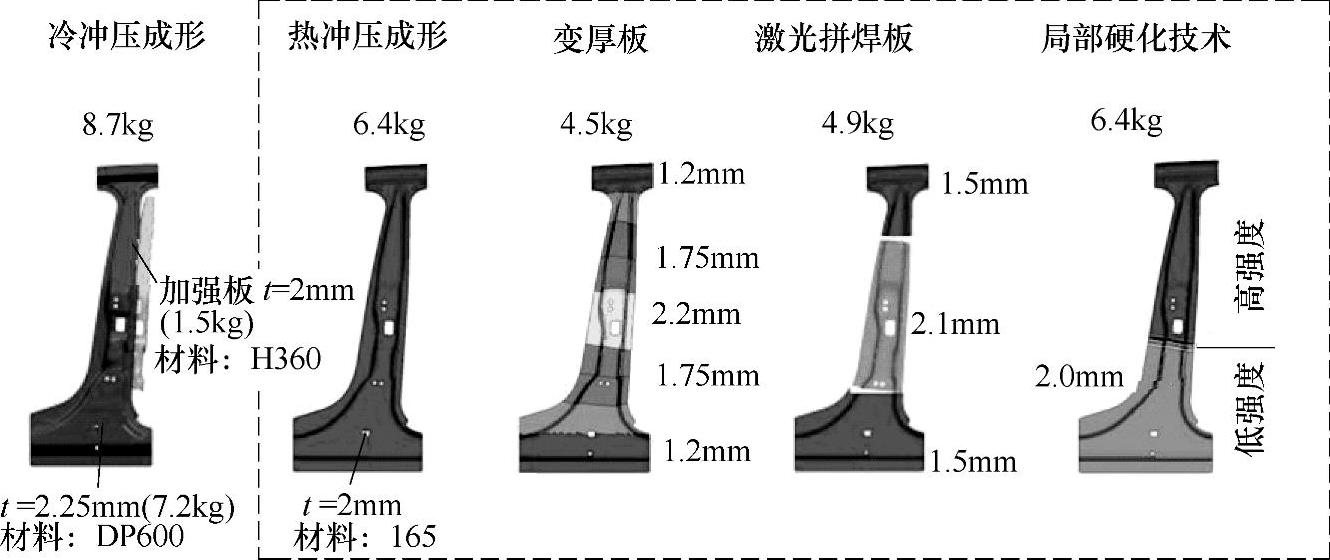

图11-183 不同制造工艺下B柱轻量化效果的比较

5)最优化设计,轻量化效果好。图11-183所示是BENTELER公司进行的在各种成形条件下B柱的轻量化效果的比较。利用常规冷冲压工艺,该B柱的外层材料为厚度为2.25MM的DP600,辅以2MM厚的加强板(材料为H360),其质量为8.7KG。利用热冲压工艺,选择材料BTR165,厚度2MM,得到的B柱质量为6.4KG。利用局部强化的工艺,得到的效果与热冲压相同。用拼焊板技术可使材料厚度在中间厚两侧薄的分配效果,使得材料利用比较合理,其质量可达4.9KG。利用变厚度技术使钢板的厚度变化更加细化,而使零件的质量达到4.5KG,实现了结构的最优化体现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。