柔性轧制技术实质上类似于传统轧制加工方法中的纵轧工艺。但最大的不同之处是:在轧制过程中,轧辊的间距可以实时地调整变化,从而使轧制出的薄板在沿着初始轧制方向上具有预先定制的变截面形状。

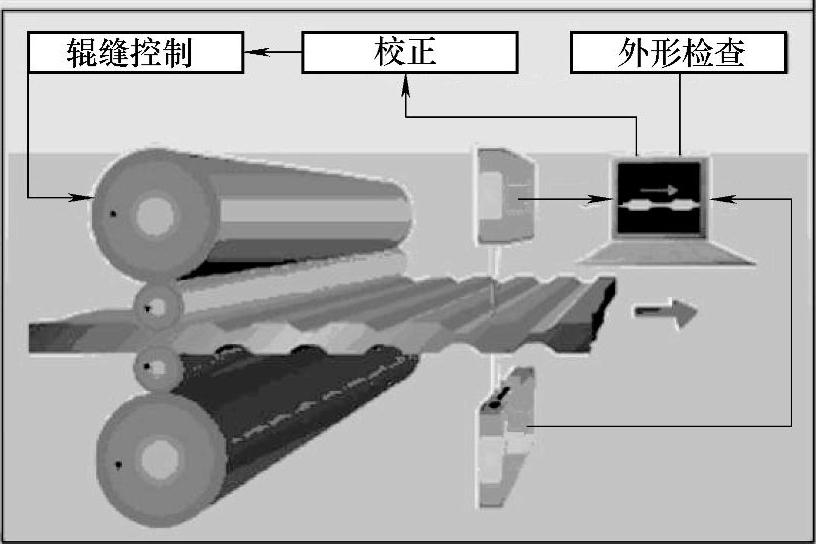

VRB轧制是传统横向轧制和纵向周期性连续变化轧制的有机结合,其最大的特点是在轧制过程中,轧辊的辊缝必须连续、周期性按预先确定的钢板形状变化。而轧辊压下量的实时调整,使轧辊的弯曲随之发生变化,因此辊缝的调整变化必须和轧辊横向变形相协调。另外,还必须借助高性能计算机对轧辊的横向和纵向进行实时控制,以快速协调辊缝的连续变化和横向送进变化。图11-176所示为变厚度钢板的柔性轧制过程。

VRB的特点是轧制过程中能使轧件的厚度按预先设计的曲线要求变化,由于VRB生产是一个连续过程。为了使计算机能直接控制被控对象,保证轧辊的定位精度,必须采用高精度的辊缝位移传感器在线直接测量辊缝的变化,并通过计算机与伺服阀控制液压缸动作来快速调节辊缝的周期性连续变化。

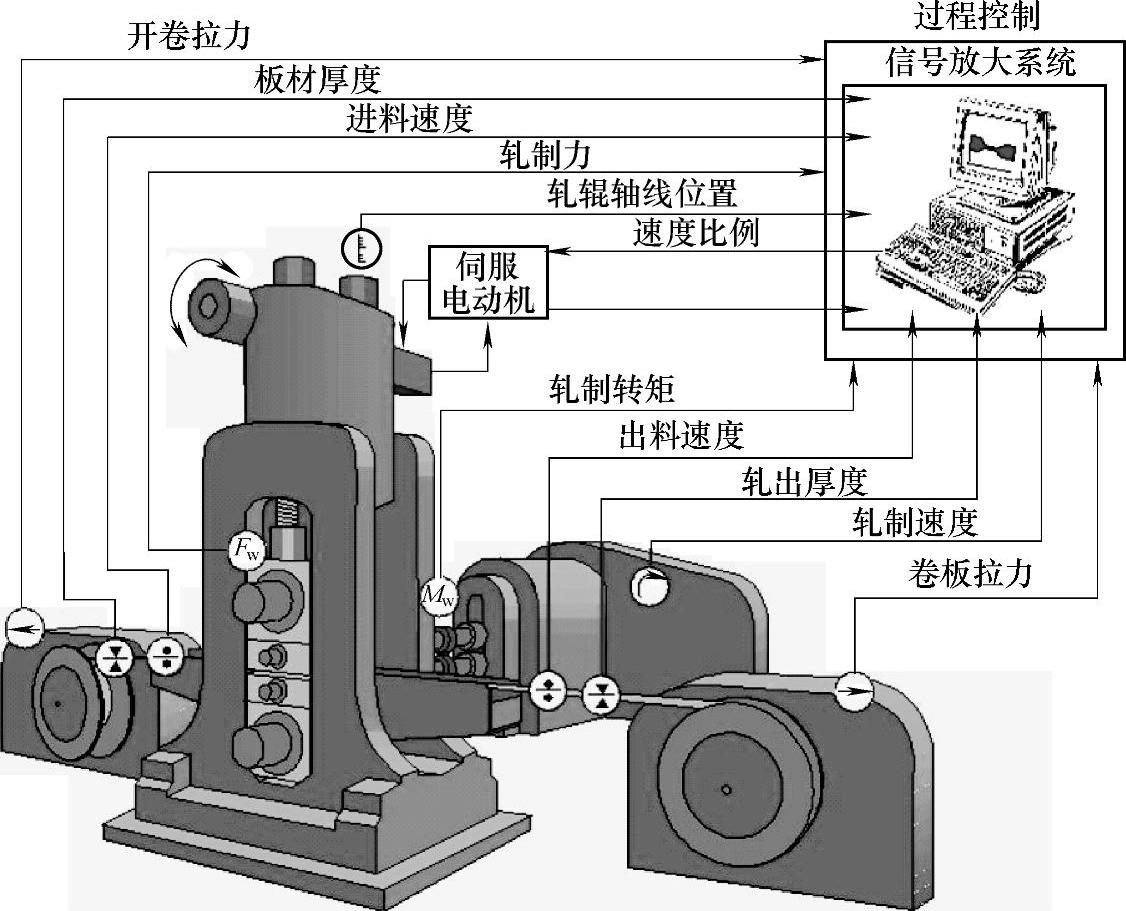

轧制过程中,各种因素都可能对钢板的精度产生影响,例如钢带的来料厚度误差、硬度波动、压下力、前后带钢张力、工作辊的速度变化、轧制变形区摩擦条件的变化所诱发的前滑和后滑的影响、以及来自轧机本身的轧辊偏心、润滑状态、轧制速度变化所带来的摩擦系数波动和张力波动影响。因此在轧制的过程中,需对采集的数据要进行及时地修正,图11-177所示为变厚度钢板柔性轧制控制系统。

图11-176 变厚度钢板的柔性轧制过程

图11-177 变厚度钢板柔性轧制控制系统

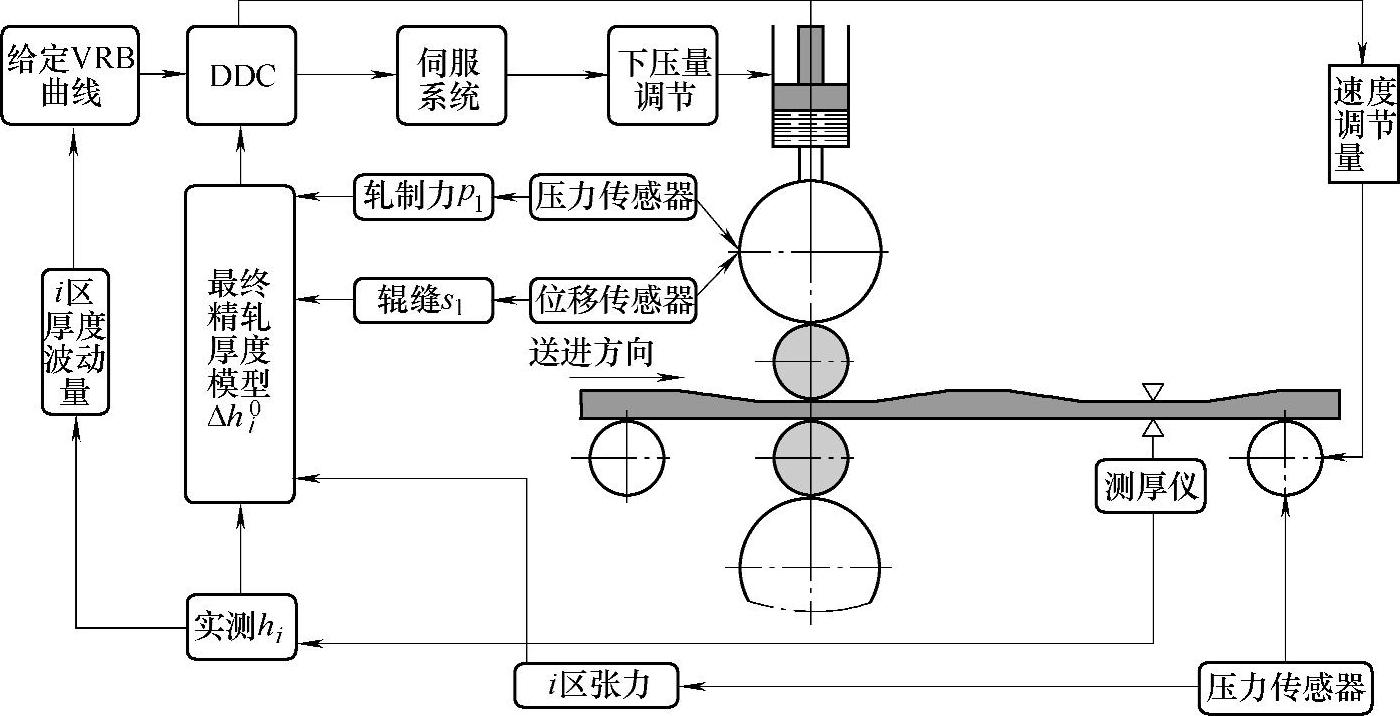

VRB的厚度控制包含两个方面:一是周期性连续变厚度控制,二是钢带全长厚度的精度控制。前者主要受预设的板形厚度方程约束,同时也受下压力、张力、工作辊的速度和摩擦所诱发的前滑和后滑影响;后者主要受钢带的来料厚度误差、硬度波动以及轧机本身的轧辊偏心、润滑状态、轧制速度变化所带来的摩擦系数波动和张力波动影响。这些因素都是非线性的,并具有强烈的耦合性,而且其数学模型难以精确化。为此,应采用现代控制方法(如多变量控制、最优控制、自适应控制、预测控制等)和智能控制方法(如模糊控制、不确定性理论、专家系统、神经网络)相融合的人工智能自适应板形控制方法对VRB板形厚度进行控制。因此建立VRB板厚综合系统模型以使钢板的板厚曲线与设定的目标曲线相吻合才是最佳的控制方案。

由于VRB板厚是实时控制的,除了钢板的板形方程、张力方程、轧制力方程和轧制塑性方程外,板厚方程在VRB轧制控制方程中起到了关键的作用。变厚度钢板每个区段的板厚方程的通用差分式可表达为

式中,ΔHI为板厚波动量;ΔSI为辊缝的变化量;ΔP I为轧制力的变化量;ΔF I为工作辊弯辊力的变化量;CP为轧机纵向刚度系数;CF为弯辊刚度系数;I为钢板的区段数,I=1,2,…。(https://www.daowen.com)

由于VRB板出口厚度和形状取决于实际轧制过程的辊缝大小,而辊缝值又受轧制力、原始辊缝和轧制加载时轧辊的刚度系数、板坯的前滑和后滑程度等影响,因此,通过在线精确测量实际辊缝值和轧制力大小,进行曲线拟合,与给定的VRB曲线进行比较,以达到对伺服系统的控制,进而实现对实际辊缝值的测控。同时,板坯的移动量是控制和测量的一个难点,它一方面必须满足塑性方程和体积不变规律,另一方面还必须考虑辊缝变化和轧制力波动所带来的影响,因此板坯的移动量必须是这两个因素的综合。图11-178所示为变厚度钢板轧制过程控制框图。

图11-178 变厚度钢板轧制过程控制框图

轧机的压下液压缸是实施辊缝调整的直接执行机构。液压式压下厚度自动控制系统(液压AGC)借助于轧机的液压系统,通过液压伺服阀调节液压缸的油量和压力来控制轧辊的位置,以实现对钢带厚度的自动控制。为了精确测定实际辊缝值,一般在轧机上安装位移传感器来检测辊缝位置的变化。

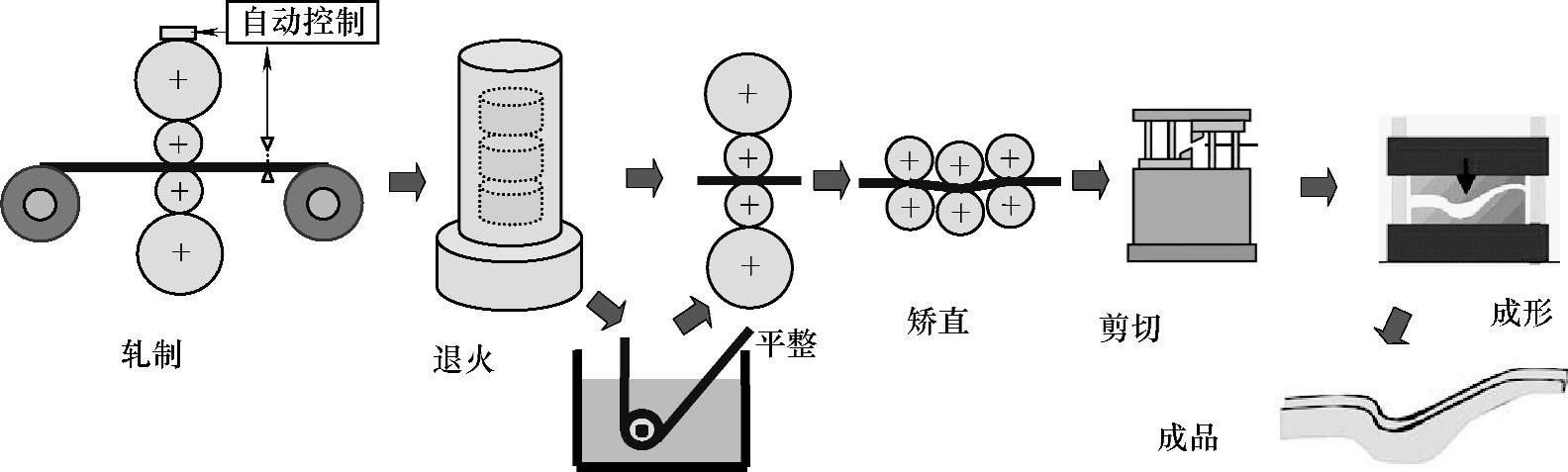

轧制是生产变厚度钢板工序的核心,但是得到满足冲压成形需要的钢板还要经过一系列的后续工艺过程,例如退火、平整、酸洗、矫直、涂层、剪切等。图11-179所示为从柔性轧制到冲压制成零件整个过程的示意图。

由于VRB钢板厚度变化的特点,在轧后热处理时要考虑特殊的退火工艺才能使材料的热处理特性均匀。同时在后续的平整和矫直工序,也要采取特殊的控制方法来满足厚度变化的需要。

不同于等厚度钢板,在VRB钢板的成形过程中,要求板料的定位相当精确。不当的板料定位将会使冲压件的性能发生变化。严重的情况下,错位的VRB钢板将会破坏模具,从而影响正常的生产过程。因此在钢板剪切时,要求有非常精确的定位需要,这就要求生产线要具有高精度的纵向剪切定位测试和剪切执行手段。同时在冲压板料的设计时也要考虑板料的尺寸裕度来抵消由于轧制参数波动而带来的长度方向的尺寸偏差。

VRB钢板的生产过程是一个复杂的、多领域、多学科的工艺体系,完美地实施变厚度钢板的生产和应用,将涉及高精度动态厚度控制技术、合理的热处理工艺、柔性精整和矫直技术,以及高精度的长度跟踪和周期剪切技术。正确实现每一技术细节将是实现VRB钢板轧制工艺过程建模、缩短开发周期、降低生产成本、提高板型质量的基础,也是推动VRB技术在汽车车身轻量化上的应用的保证。

图11-179 变厚度钢板制造和使用技术流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。