1.综述

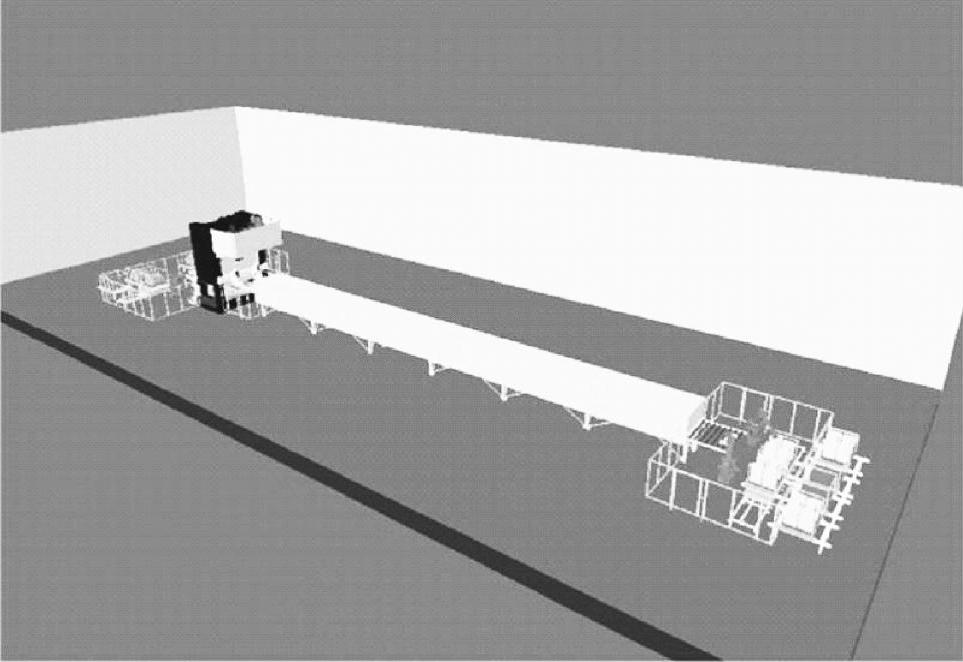

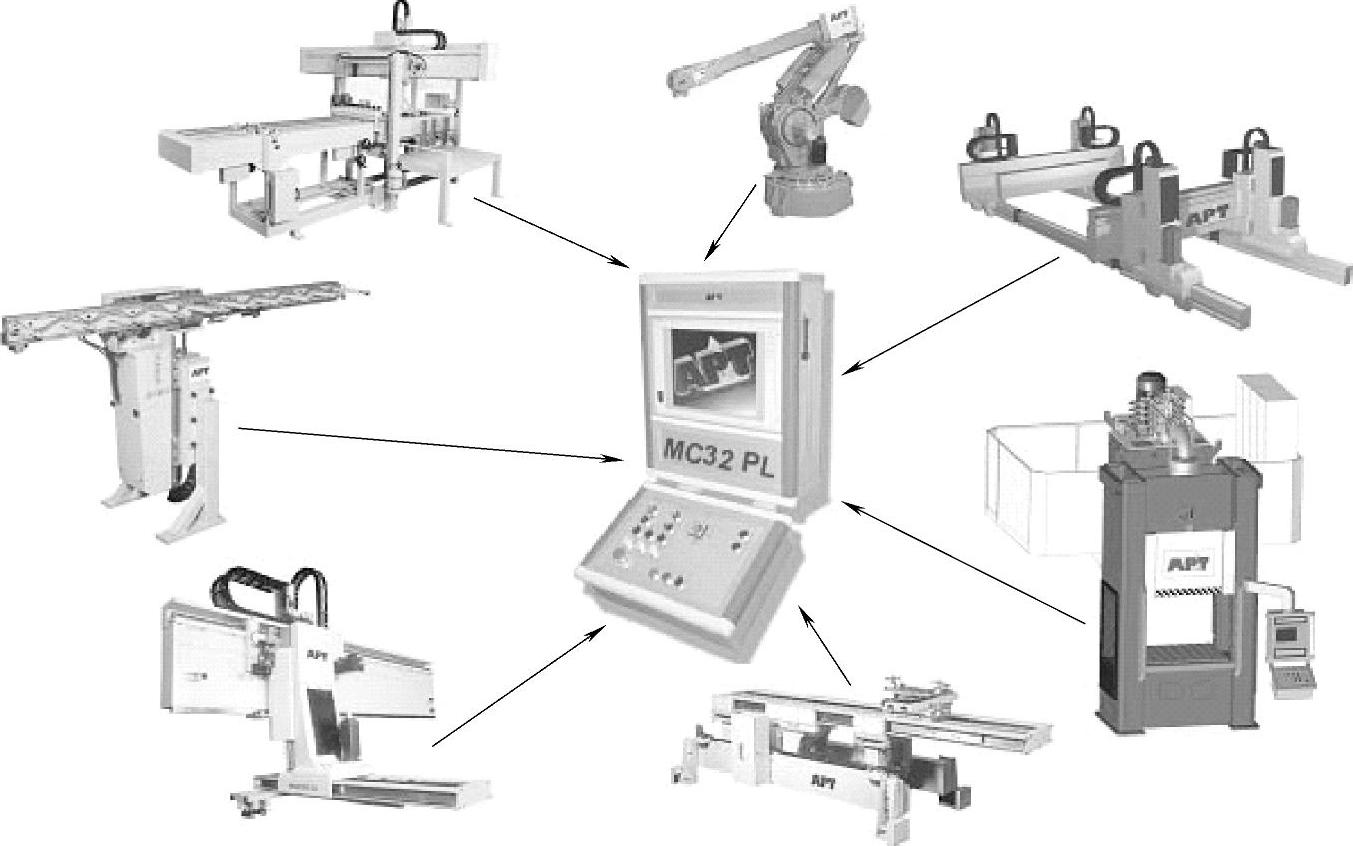

热冲压的稳定量产,一方面要依靠热冲压模具及其工艺,另一方面要依靠成熟可靠的生产线装备。典型的热冲压生产线由拆跺系统和打标站、加热炉、上料自动化设备、压力机、下料自动化设备、零件堆跺系统、外部冷却系统和整线控制组成,如图11-154所示。

在热冲压生产线中,加热炉、压力机和整线控制是核心关键。目前成熟的热冲压生产线供应商主要在欧洲,如瑞典的APT公司,德国的SCHULER公司,西班牙的FAGOR公司、西班牙的LOIRE SAFE公司,这些公司在我国都有热冲压生产线的销售业绩。另外韩国的HYUNDAIWIA公司和GNS,日本的YTEC公司也有提供热冲压生产线的能力。国内一些高校、研究所在各种国家项目的资助下也在开展热冲压生产线的国产化攻关,这些生产线的成熟、稳定、批量使用尚需时日。

图11-154 典型热冲压生产线构成

2.加热炉

加热炉是热冲压生产线的核心部件之一,其加热能力一定程度上影响生产节拍。热冲压生产线的加热炉需要具备以下功能:

1)能加热到950℃左右。

2)炉内有保护气体。

3)电或气加热。

4)可靠的进给。

5)快速出炉和定位。

6)炉内分区域,各区域温度能分别控制。

7)紧凑的结构设计(节省场地)。

8)具有备用发动机,以备断电时保护陶瓷辊,让其继续旋转防止翘曲变形。

9)具有强大的自动化功能,能充分考虑到实际生产过程中非正常停机,并有相应对策。

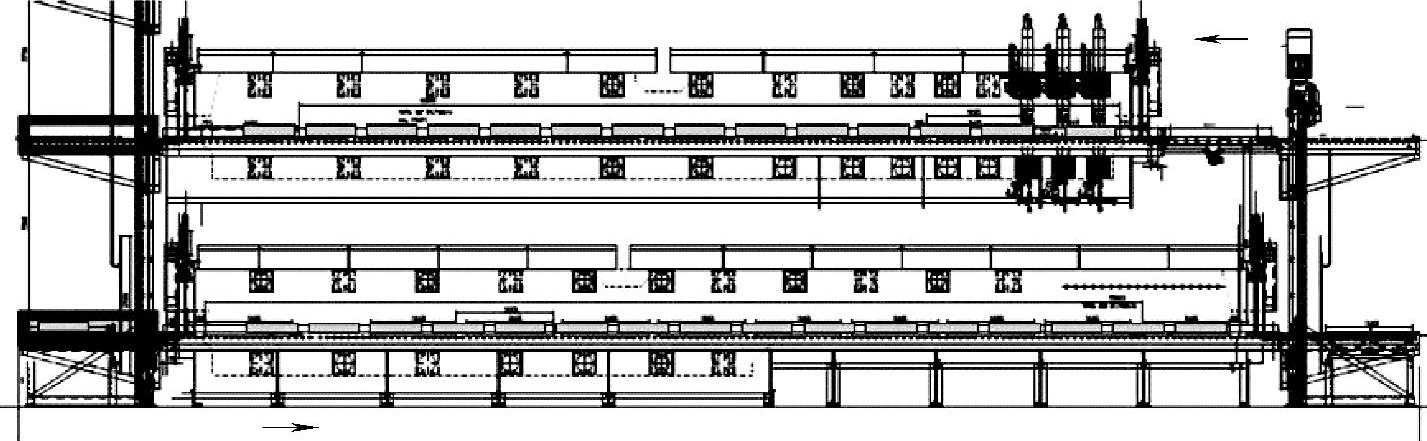

图11-155所示是业内常用的辊底式加热炉,炉子长度一般在30M左右,满足1分钟3个行程的生产节拍。其主要参数如下。

1)入口站,钢辊传送带用于上料和对手动操作进行预对中。

2)电炉外部尺寸:长:28000MM,宽:2900MM,高:2200MM。

3)电炉内部加热尺寸:长:24000MM,宽:2300MM,高:100MM。

4)炉内采用陶瓷辊。

5)电加热,最高温度为1000℃,公差为±10℃。

7)每小时传送材料3600KG。

8)工作周期最大20S。

9)出口站,板料自动对中装置,误差不超过2MM。

图11-155 典型的辊底式加热炉

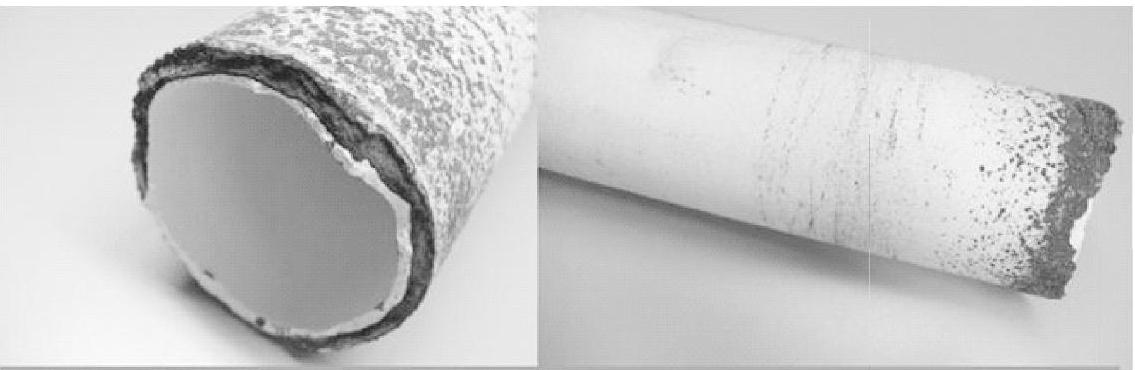

采用辊底式加热炉对AL-SI镀层钢板进行加热时,套磁辊容易产生如图11-156所示的粘接、腐蚀,为了提高套磁辊的使用寿命,需要开发特殊的喷涂材料,对套磁辊表面进行喷涂处理。

图11-156 AL-SI镀层钢板时套磁辊的粘接、腐蚀

出于适应多品种、小批量生产、节省模具切换时加热炉的能耗等考虑,业内也开发了厢式(抽屉式)加热炉、旋转式加热炉。其基本原理相近,即钢板在独立的小空间内进行加热(而并非传统意义上的大空间里集体加热),分别抓取达到设定温度的钢板进行冲压(同时新增钢板进行加热)。无论是厢式加热炉还是旋转式加热炉,设备占地空间是小了,硬件投资也是省了,但自动化控制难度加大了,设备安装调试周期加长了。综合下来,采用厢式加热炉或旋转式加热炉的总体投资会稍微减小一些,而大批量稳定热冲压的制造成本大体相当。

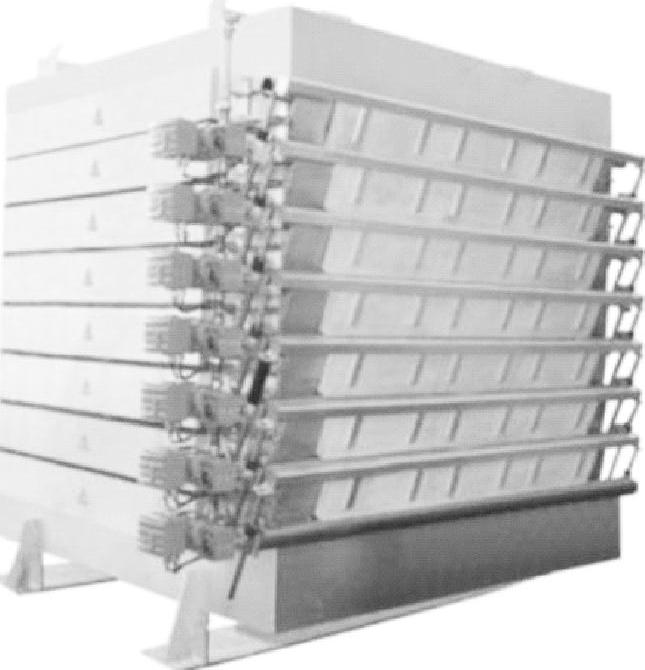

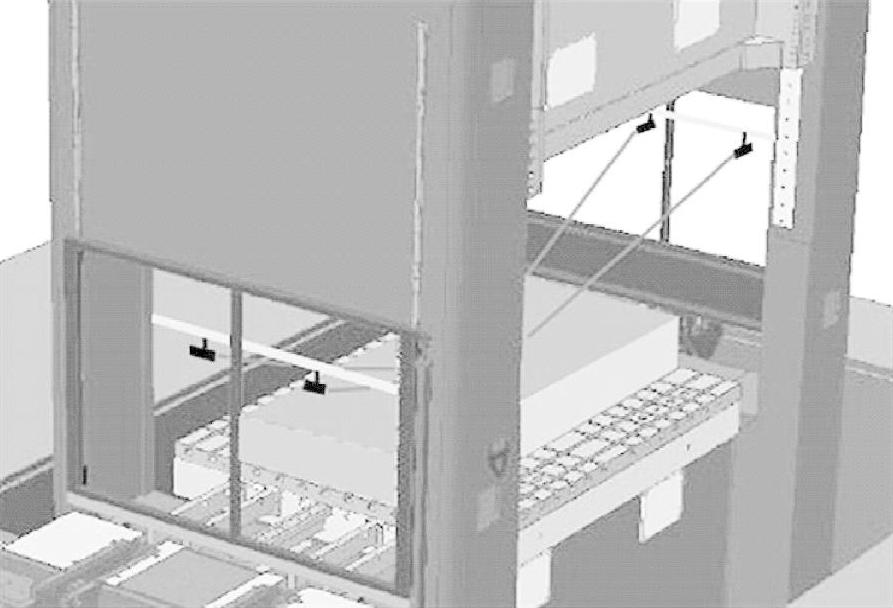

热冲压原始材料可以是平板,也可以是预成形件。对于预成形件,采用辊底式加热炉加热时必须把预成形件放在托盘上,然后再进行连续加热,确保加热过程预成形件的位置、间隔相对固定,出炉以后自动化上料设备能较好地抓取预成形件进行冲压。由于是连续自动化冲压,托盘必须循环利用,并尽可能减小托盘降温、升温所需的额外能耗,因此可以设计托盘在恒温厢里自动连续回转。这时,就需要采用双层加热炉,如图11-157所示。

图11-157 双层辊底式加热炉

理论上说,热冲压生产线里的加热炉本身原理相对简单,设计制造也并非很难,关键是自动化控制和涉及稳定批量冲压的相关细节的妥善处理。业内德国的SCHWARTZ公司是相对成功的热冲压加热炉供应商之一,全球热冲压生产线70%~80%的加热炉基本由其提供。瑞典APT公司在厢式加热炉开发上拥有专利,能提供成熟的厢式加热炉产品(见图11-158)。该加热炉产品在占地面积、硬件投资、小批量多品种切换状态下的节能、设备维护保养、柔性化生产等方面等具有一定的优势,但整线自动化集成难度加大。

目前国内不少高校、研究所也在开发热冲压专用加热炉,但在陶瓷辊使用寿命、自动化控制和相关细节上尚需进一步完善以满足量产使用。很关键的是,开发团队必须对量产热冲压过程非常熟悉。

3.压力机

热冲压压力机具有以下基本功能要求。

1)快速合模、成形。

2)保压淬火。(www.daowen.com)

3)备有过程监控(特别是温度)。

4)自润滑材料。

6)吨位相对较小,常用吨位800~1200T。

图11-159所示是业内常用的热冲压压力机,典型参数指标如下。

1)滑块公称力,最大8000KN。

2)最大回程力630KN。

3)滑块行程900MM。

4)闭合速度600MM/S。

5)公称力时的工作速度21MM/S。

6)回程速度420MM/S。

7)立柱间距2200MM。

8)装模高度800~1700MM。

9)压力机床身尺寸2200MM×2000MM。

10)滑块尺寸2200MM×2000MM。

11)可承载最大模具质量20T。

12)可承载最大上模质量12T。

图11-158 厢式加热炉

图11-159 业内常用的热冲压压力机

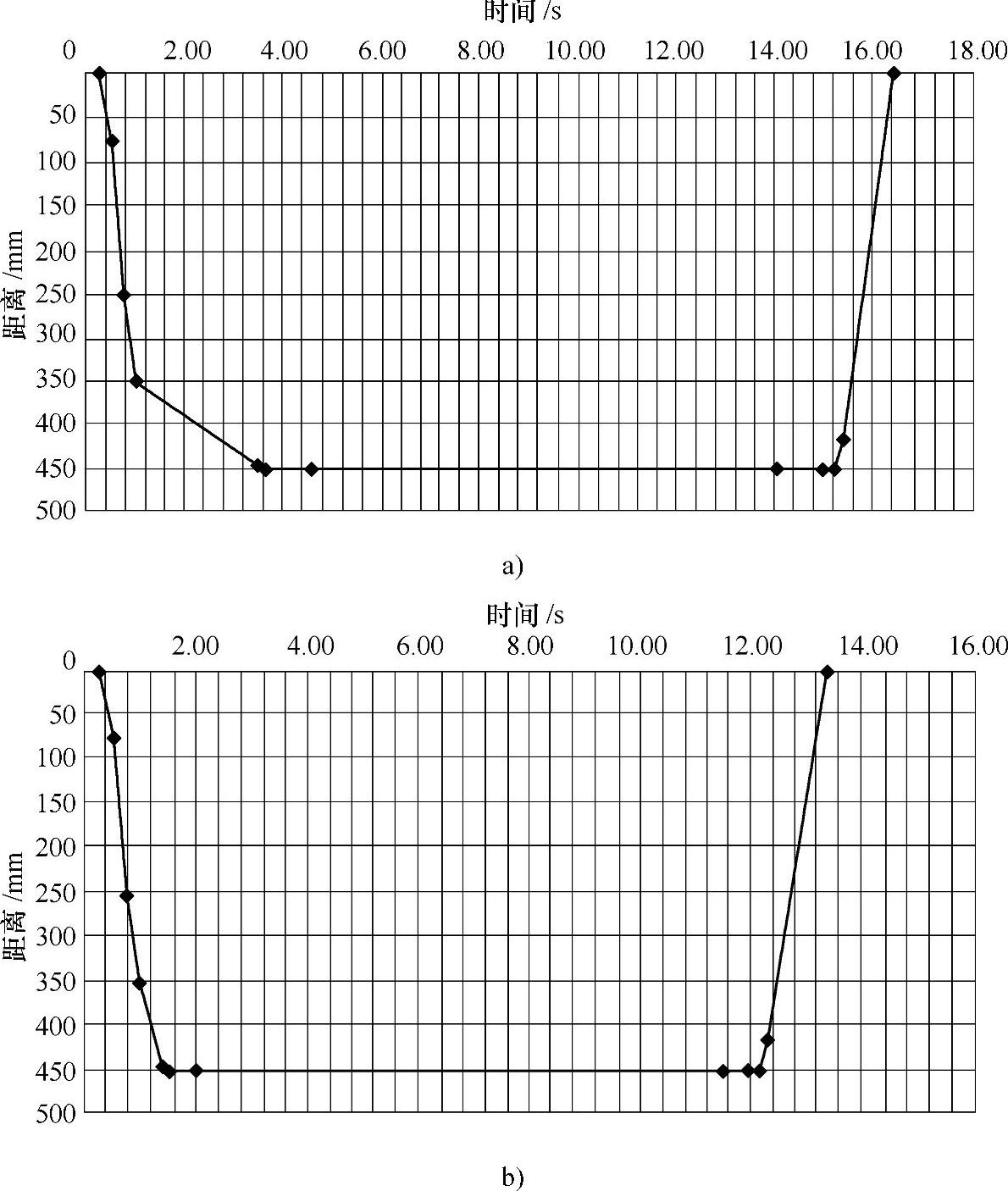

对于某些深冲类零件,需要进一步提高压机的速度以改善零件的成形性,这时就需要配置蓄力器来增加压力机的冲压速度,如图11-160所示。图11-161所示是采用和不采用蓄力器时冲压速度的对比。

对于热冲压压力机,必须配备温度检测装置并和整线自动化连接,如图11-162所示。如果钢板放到模具上开始冲压的温度低于设定的温度,就必须放弃本次热冲压过程。

图11-160 采用蓄力器来提高冲压速度

由于热冲压的工作温度较高,钢板开始冲压温度一般在800℃左右,因此必须保证压力机能很好地防泄漏,有高效的油路清洁和冷却功能,另外不能采用热敏感材料。

业内,瑞典的APT公司,德国的SCHULER公司,西班牙的FAGOR公司和LOIRE SAFE公司都是相对成功的热冲压压力机供应商,在国内都有一定的销售业绩。国内不少高校、研究所、压力机公司也在开发热冲压专用压力机,需要在防泄漏、自动化运行、油路的清洁和冷却以及相关量产细节上进一步完善。

从行业发展来看,多工位、大台面、压力机可控是热冲压压力机的发展方向之一。

4.自动化系统

热冲压生产线需要强大的自动化控制能力,这也是国内进行热冲压生产线国产化攻关的重点之一。图11-163是热冲压生产线整线自动化控制示意图,需要实现温度、冷却水(压强、入口温度)、质量、产品转换、安全系统等方面的控制。在质量控制方面主要是安装红外摄像系统,检测零件保压淬火结束后全域范围的温度场分布,借此间接检测零件质量(零件中的马氏体含量),必要时优化热冲压模具及其工艺,如图11-164所示。

图11-161 采用和不采用蓄力器时冲压速度的对比

A)不采用蓄力器 B)采用蓄力器

图11-162 热冲压压机的温度检测装置

图11-163 热冲压生产线整线自动化控制示意图

图11-164 热冲压生产线质量控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。