1.热冲压零件使用性能预测

为了合理设计热冲压零件,必须采用数值模拟技术对热冲压零件的使用性能进行预测。对于冷冲压而言,加工过程对零件强度提升幅度并不大,塑性变形的加工硬化一般也只有几十MPA左右。因此,对冷冲压零件的使用性能进行评估时,可以采用其材料原始态的应力-应变曲线。而对热冲压,由于保压淬火已经使其强度上升了3倍左右,因此必须采用材料成形态的应力-应变曲线来评估其使用特性(见图11-91)。

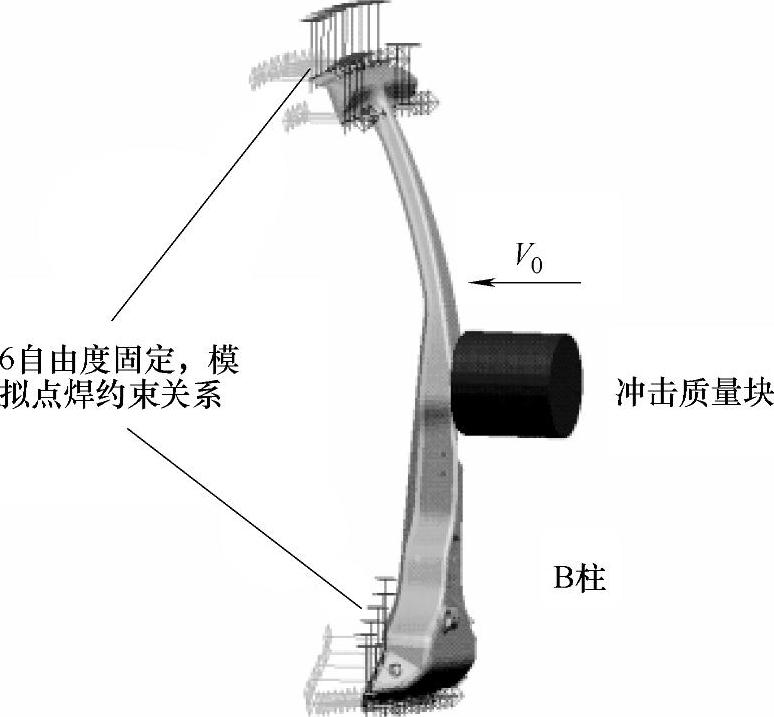

以某车实际B柱为研究对象,开展碰撞仿真。比较传统冷冲压B柱(DP600)和热冲压B柱(B1500HS)在使用性能上的差异。仿真模型如图11-107所示,模拟一个30KG的圆柱形质量块以13889MM/S(50KM/H)的初速度撞击两端固定的B柱加强板,B柱厚度为1.6MM。模拟冲击过程0.05S。

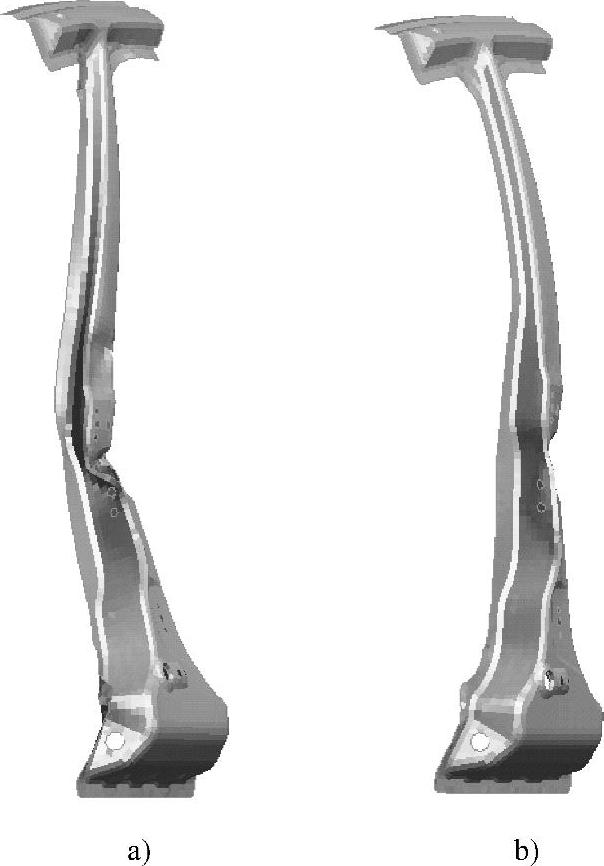

图11-108显示了在两种冲压工艺方案中,B柱在最后时刻T=0.05S时的变形情况。从图中可以看出采用普通高强钢在遭受刚性质量块撞击后在撞击点处产生了很大的塑性变形,致使该处向内即乘员舱方向发生入侵。相对而言,采用热冲压工艺基本没有什么变形,能够很大程度上保证乘员舱的空间,防止B柱部位零件入侵而造成乘员伤害。

图11-107 仿真模型示意图

图11-108 T=0.05S时刻的防撞杆变形情况

A)冷冲压B柱 B)热冲压B柱

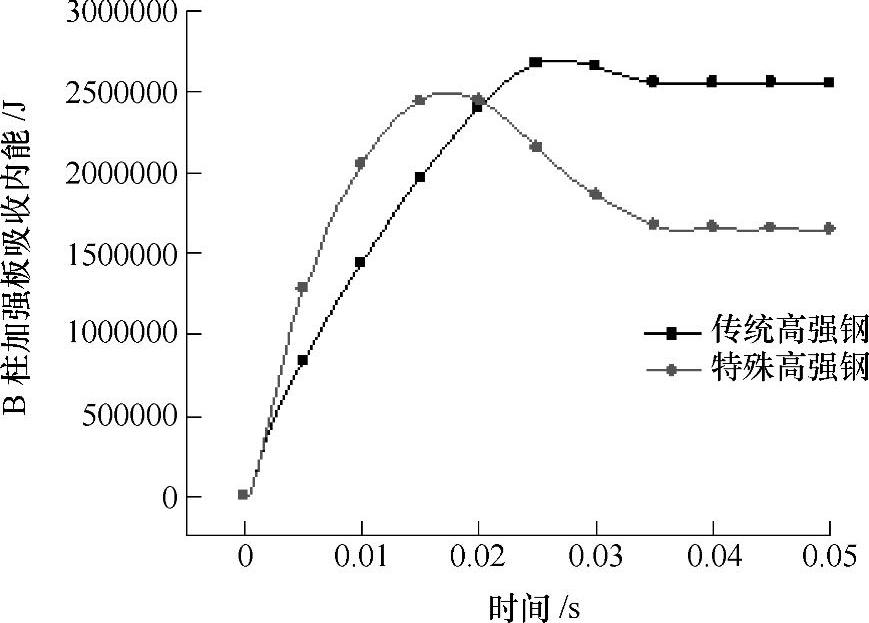

图11-109所示为B柱吸能曲线。冷冲压B柱和热冲压B柱分别在T=17.2MS和T=27.0MS时刻吸能达到最大值。从图11-109中可以看出,两条曲线都在达到峰值的时候发生了不同程度的下降,即弹性势能释放,相对而言,热冲压B柱所释放的弹性势能远高于传统高强钢冷冲压B柱,是其5倍,因此它的形状保持能力即抗变形能力要远高于传统高强钢。

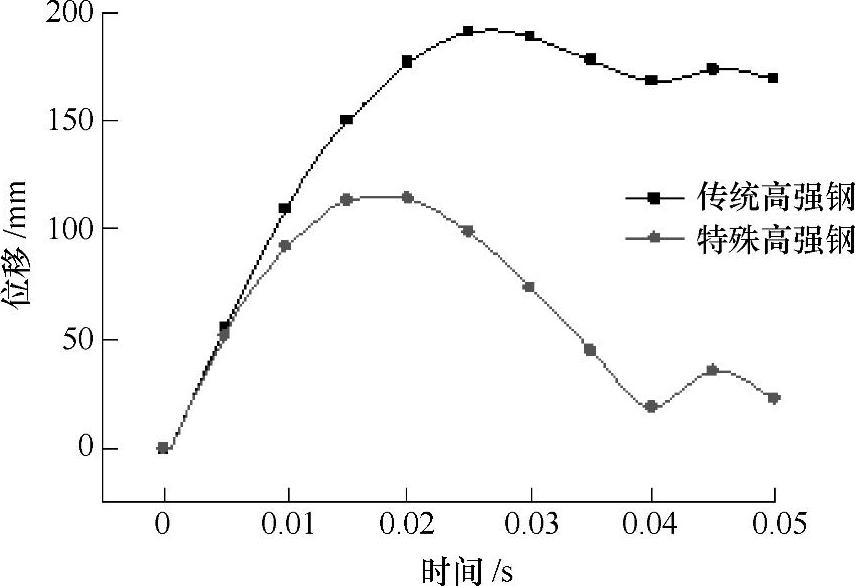

图11-110显示了在撞击点处的位移时间历程,此点代表了B柱上的最大位移处。将图11-109和图11-110联系起来不难发现,B柱在吸能最大时位移也达到最大值。在T=27.0MS时,采用传统高强钢的B柱最大位移为191MM,而在T=17.2MS时,采用热冲压的B柱最大位移仅为116MM,比前者少了39.3%。当B柱弹性变形恢复后,采用传统高强度钢和普通高强度钢的B柱位移值分别为169MM和23MM,两者差距达146MM。因此,无论从位移最大值还是从最终位移值上看,采用热冲压工艺都要比采用普通高强度钢在乘员空间保护性能方面优越得多。

图11-109 B柱吸能曲线

图11-110 撞击点处的位移时间历程

2.热冲压零件可制造性分析

采用数值模拟技术对热冲压零件成形过程进行CAE分析,是热冲压零件设计过程的重要环节。开展热冲压零件可制造性分析主要达到三个目的,即:优化零件外形以避免成形缺陷,优化毛坯形状以提高材料利用率,获得冲压结束后的温度场分布,为量产模具的设计开发提供依据。

热冲压过程是涉及材料非线性、几何非线性、接触非线性和温度场非线性的高度非线性问题。相对冷冲压零件的可制造性分析而言,热冲压过程的CAE分析要复杂得多,精度也相对较差,主要技术难点有:①高温状态下的钢板摩擦行为;②不同温度下热冲压钢板的应力-应变曲线;③热力耦合本构模型;④热冲压钢板高温FLD曲线和成形极限判别。

以上技术难点,有不少高校、研究所在开展相关研发工作,实用效果有待进一步应用、验证。

一般而言,热冲压过程的CAE分析必须采用比冷冲压大得多的摩擦系数,一般是冷冲压摩擦系数的2倍以上。更准确的高温摩擦系数需要开发专门的试验设备和试验方法。摩擦系数是热冲压仿真分析的主要误差来源之一。

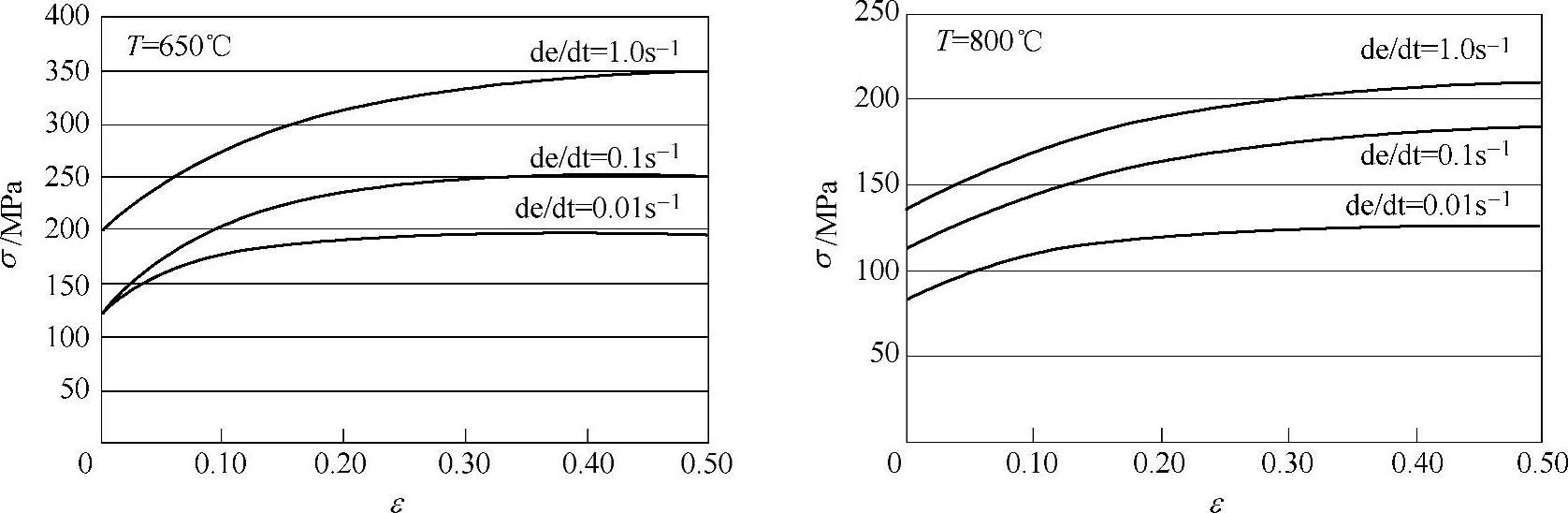

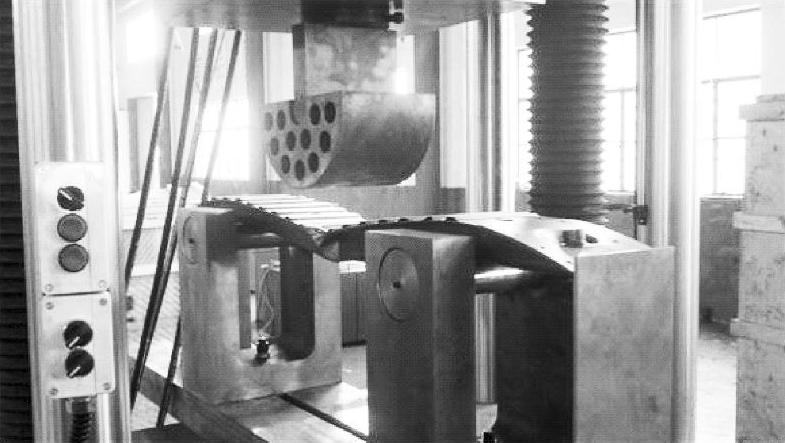

图11-111 GLEEBLE3800热模拟试验机

不同温度下热冲压钢板的应力-应变曲线需要靠试验获取,图11-111是试验装备,图11-112是拉伸试样。不同厂家的热冲压钢板,在不同温度下的应力—应变曲线是不一样的。图11-113是典型热冲压钢板在500℃、800℃和0.01、0.1、1三个应变速率下的应力—应变曲线。值得指出的是,在实际热冲压过程中,开始冲压钢板温度一般在800℃左右,冲压结束(保压淬火之前)零件温度一般在500℃左右,过程中温度连续变化,应变速率也是连续变化。在热冲压仿真过程中,不可能输入温度和应变速率连续变化情况下的应力—应变曲线,而只能输入典型温度和应变速率条件下的应力—应变曲线,这也是热冲压仿真分析的主要误差来源之一。另外有些用户要求热冲压钢板供应商提供200~500℃典型温度下的应力应—变曲线,这是没有实际意义的,因为这个温度区间基本属于保压淬火阶段,不会新增成形缺陷。

图11-112 热模拟试样

图11-113 热冲压钢板在不同温度、不同应变速率下的应力-应变关系曲线

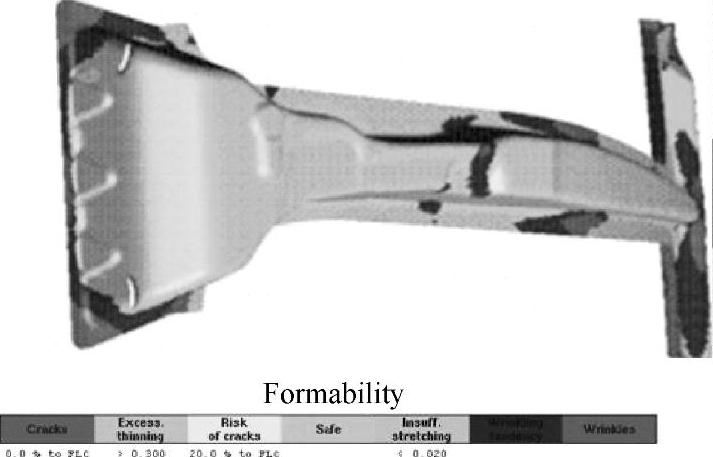

热冲压钢板高温FLD曲线的获取是一个技术难题,至今没有很好地攻克。在热冲压钢板高温FLD曲线不可行的前提下,可以大致从减薄率分布来判别其成形性。不同零件、不同变形区域,不开裂、不缩颈的极限减薄率是不同的,这需要基于大量实践的KNOW—HOW。另外,对于热冲压而言,初始板料的形状和尺寸对其成形性影响非常敏感,在判别零件的可制造性之前,必须对板料形状和尺寸进行充分优化。

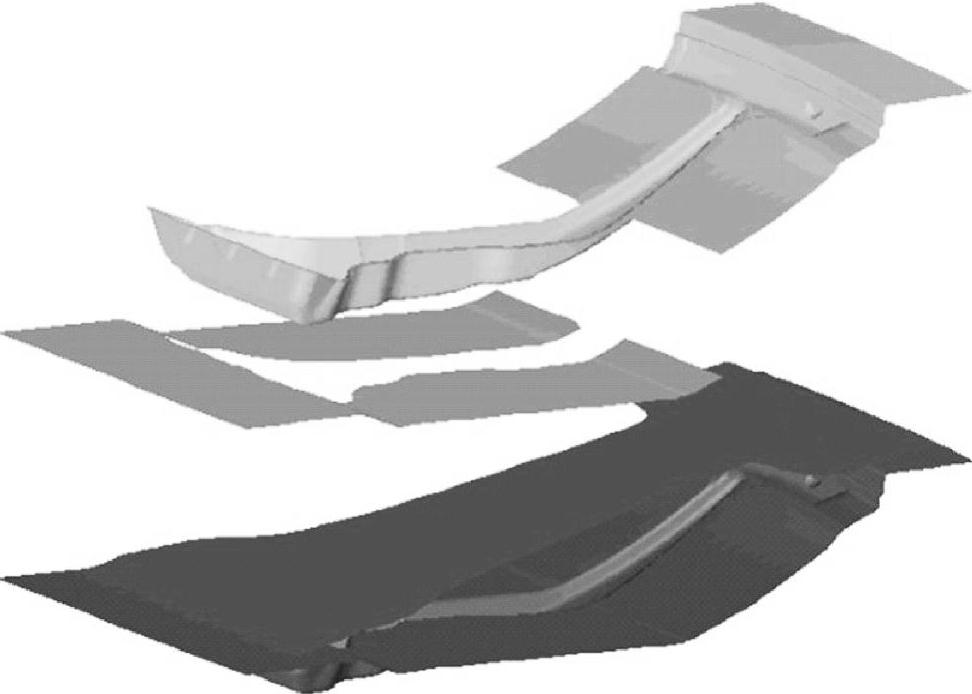

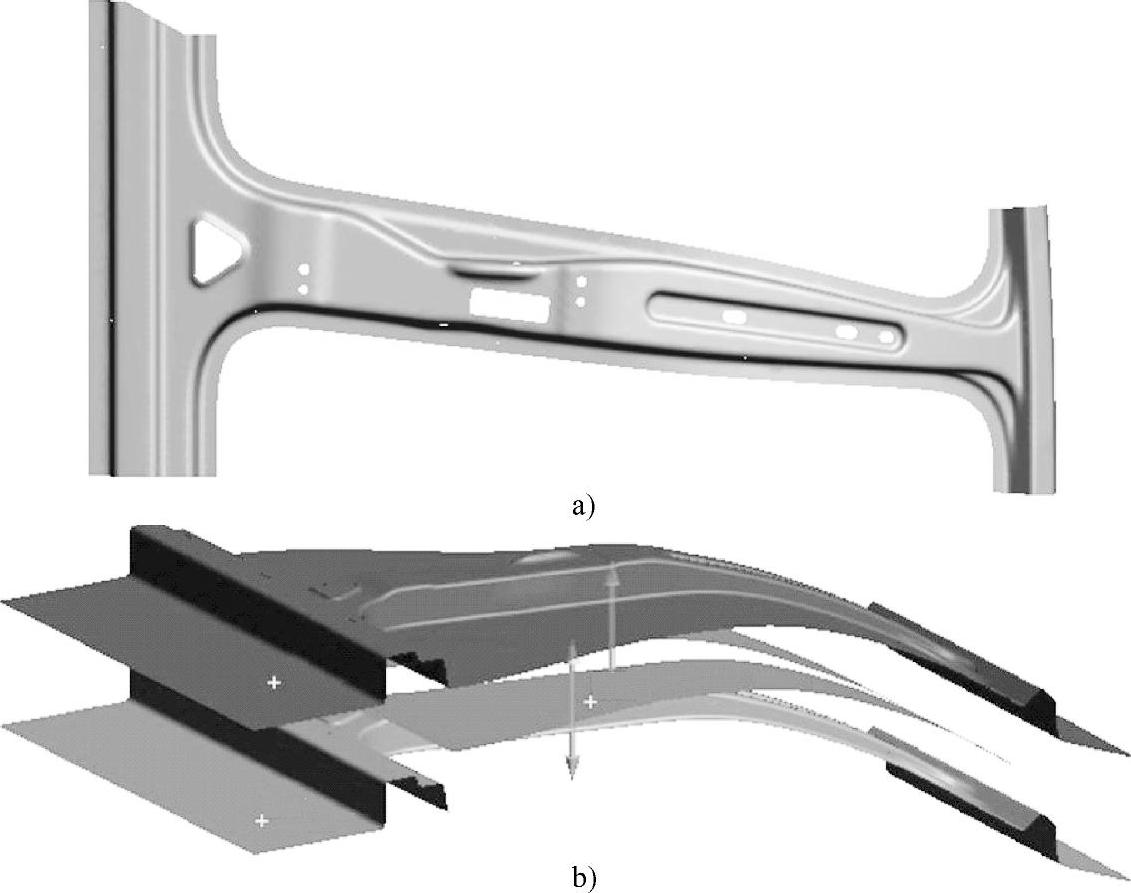

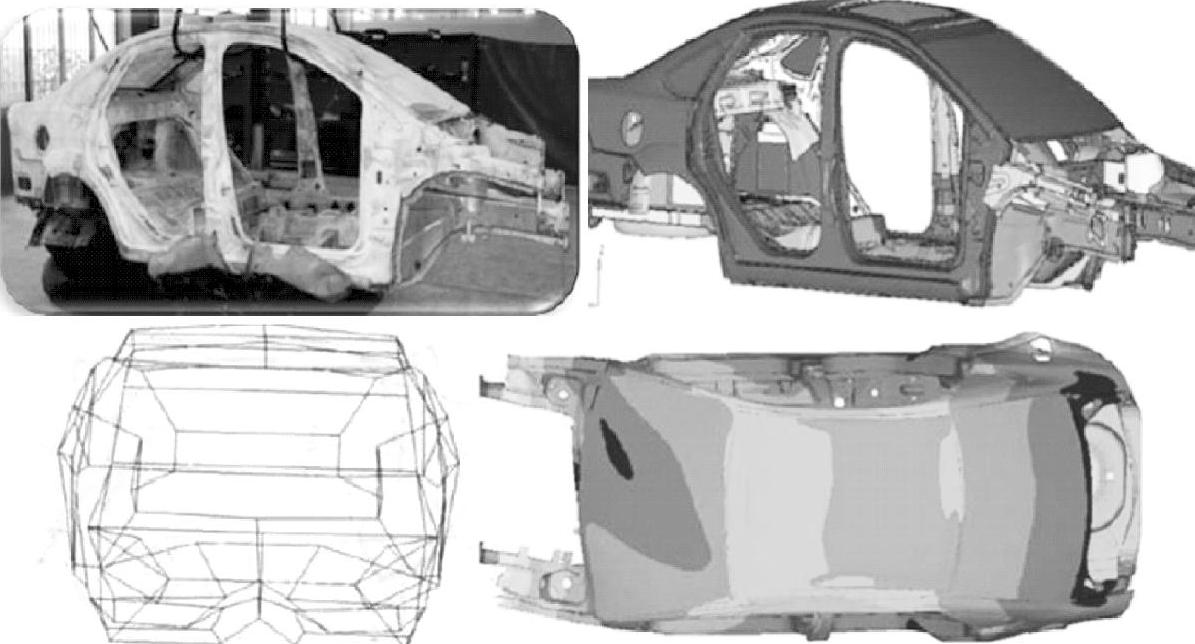

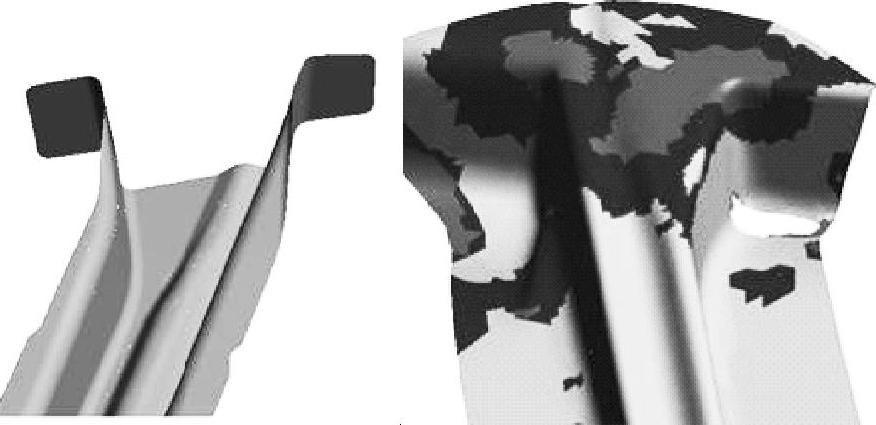

图11-114所示是国内某车型B柱加强板(原设计方案是高强度度钢冷冲压)的热冲压仿真分析模型,图11-115所示是热冲压可制造性CAE分析结果,图11-116所示是该零件采用热冲压快速样模的试冲结果。可以看出,只要采用合理的计算参数,热冲压零件可制造性分析能够成功预测零件的热冲压成形缺陷,对优化、改进零件外形及其热冲压模具型面具有重要作用。

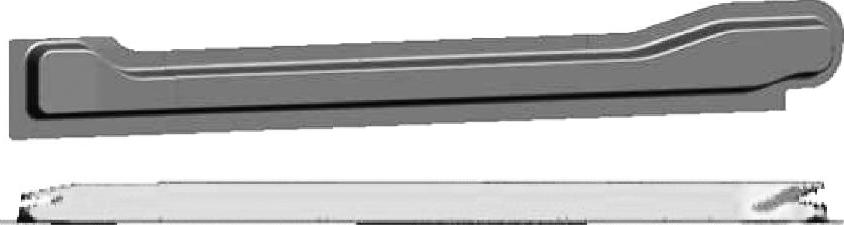

图11-117所示是针对国内某车型B柱开展的完整热冲压可制造性分析过程的完整案例,根据零件模型,设计热冲压模具型面,建立热冲压仿真分析模型,对减薄率、成形性和温度场进行预测。

3.热冲压零件(小总成)优化设计

在热冲压零件使用性能预测和可制造性分析基础上,就可以进行热冲压零件(小总成)优化设计。基本流程是根据经验类比进行热冲压零件(小总成)初始设计,对初始设计进行使用性能预测,根据使用性能的预测结果,对热冲压零件厚度、外形、总成装配进行优化直至满足使用性能上的要求。在此基础上,进行热冲压零件可制造性分析,根据分析结果对零件外形进行必要的局部修改,直至满足零件的成形性要求。若有必要,可以再次对热冲压零件(小总成)的使用性能进行数值分析和评估。

图11-114 B柱加强板的热冲压仿真分析模型

图11-115 B柱加强板热冲压可制造性CAE分析结果

图11-116 热冲压快速样模的试冲结果

图11-117 某车型B柱热冲压可制造性分析

A)B柱零件 B)热冲压仿真分析模型

图11-117 某车型B柱热冲压可制造性分析(续)

C)B柱热冲压以后的减薄率分布 D)B柱热冲压以后的成形性 E)B柱热冲压以后的温度场分布

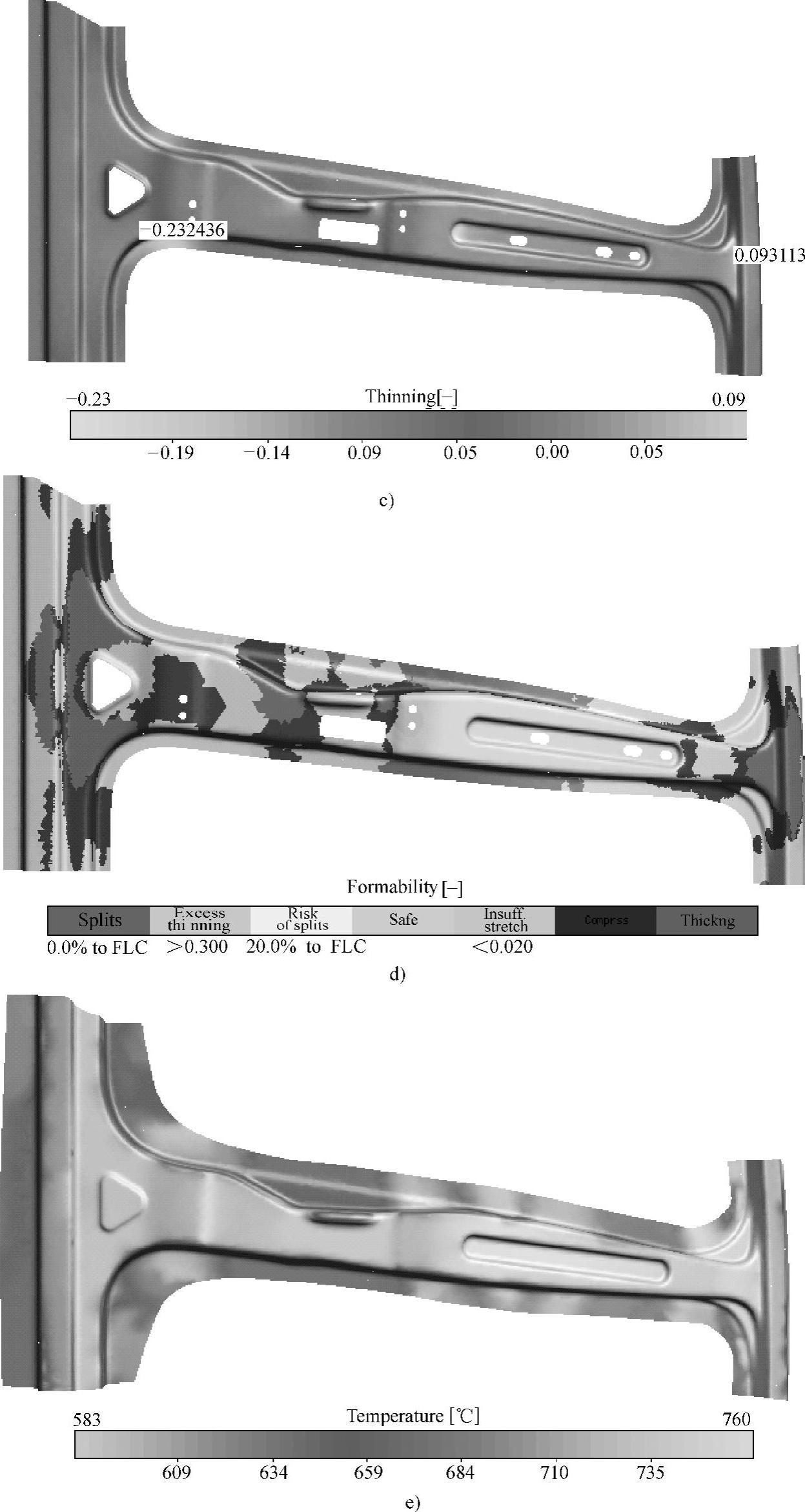

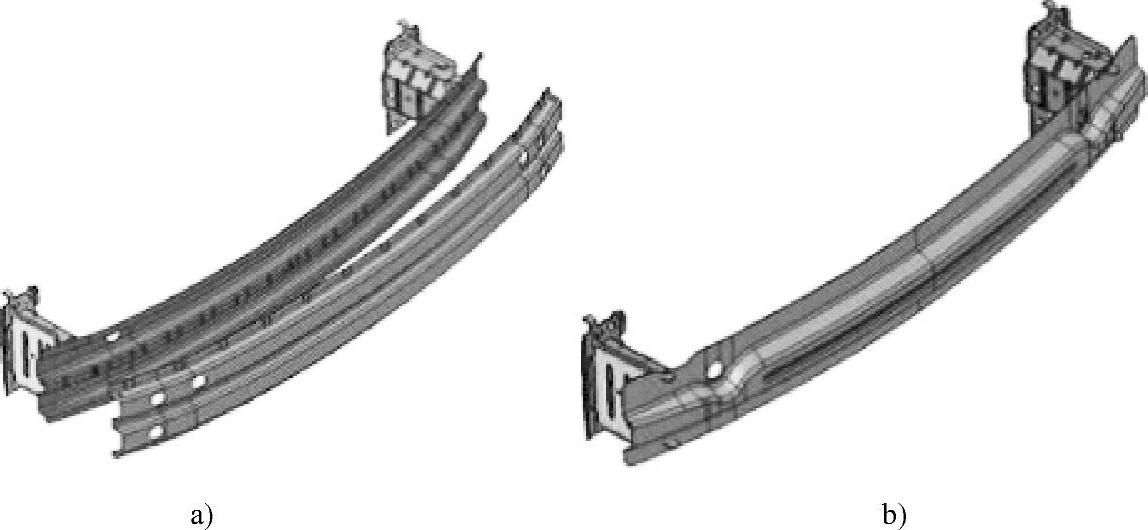

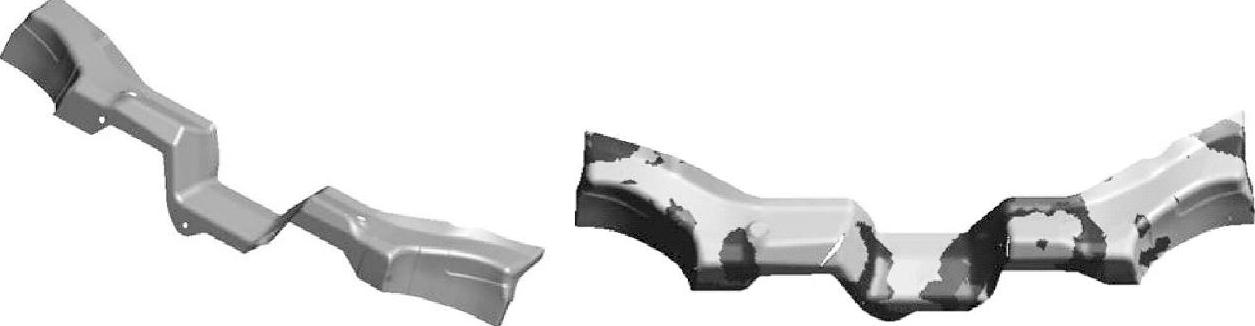

图11-118和图11-119所示分别是基于上述思路完成的某车型前保小总成(减重2KG)和某车型B柱小总成的优化设计结果(减重4.8KG)。

图11-118 某车型前保小总成的优化设计

A)冷冲压小总成 B)热冲压小总成

图11-119 某车型B柱小总成的优化设计

A)冷冲压小总成 B)热冲压小总成

4.热冲压样模设计和样件制作

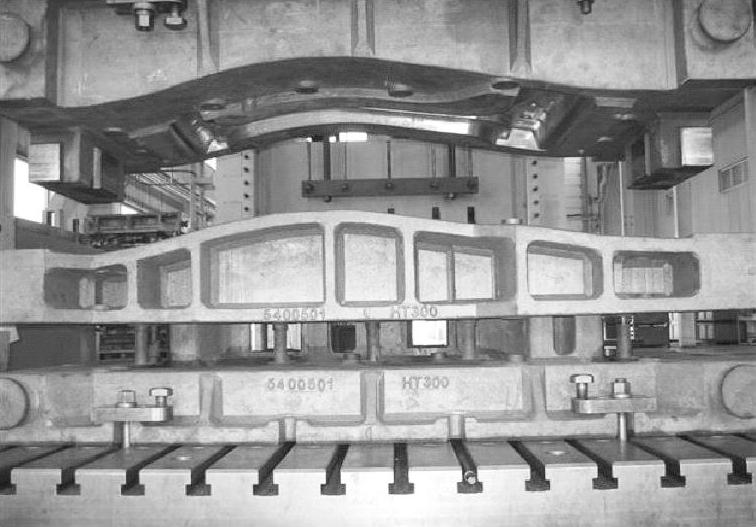

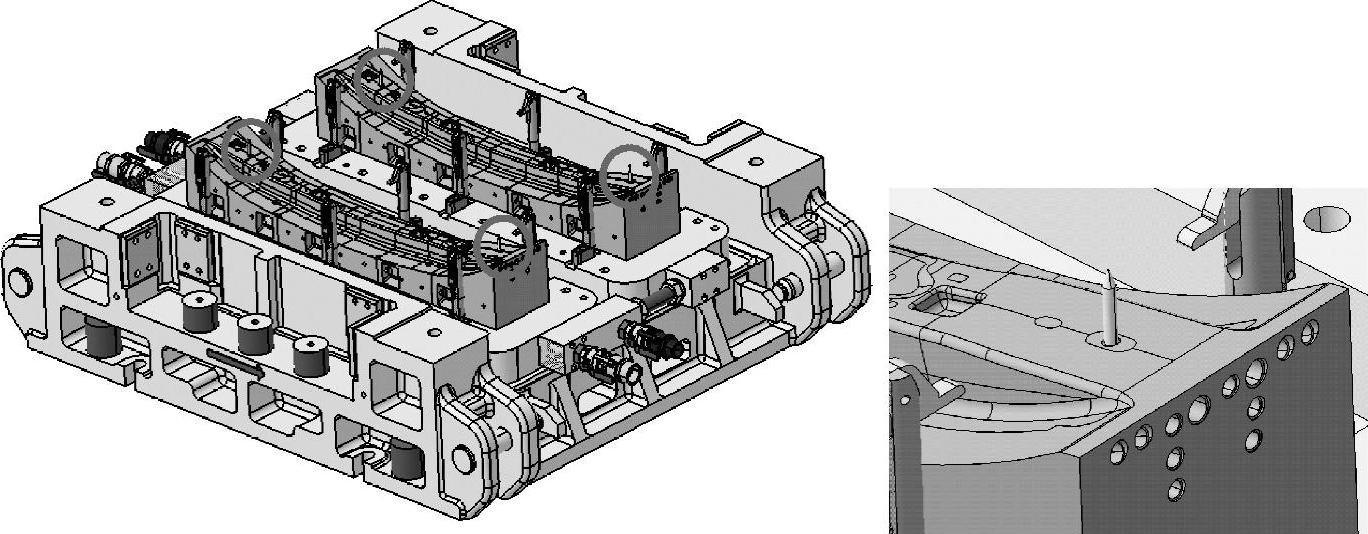

图11-120 某车型B柱热冲压样模

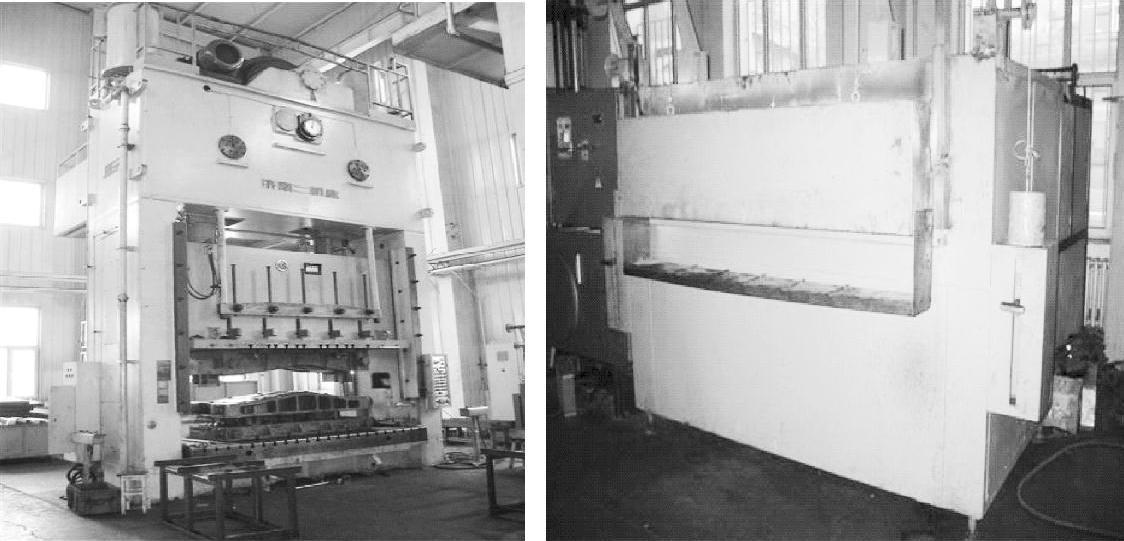

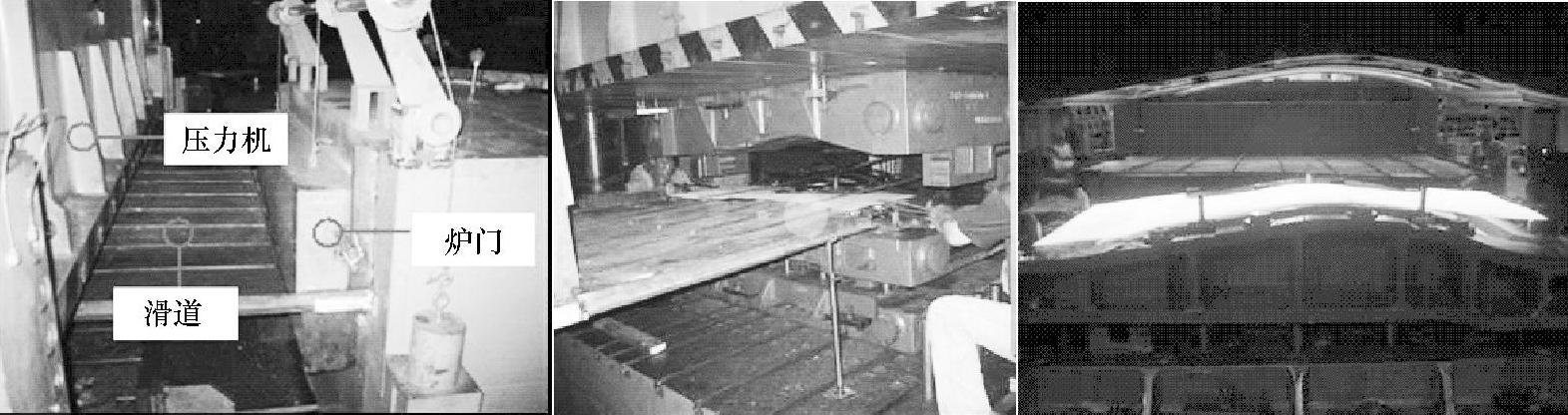

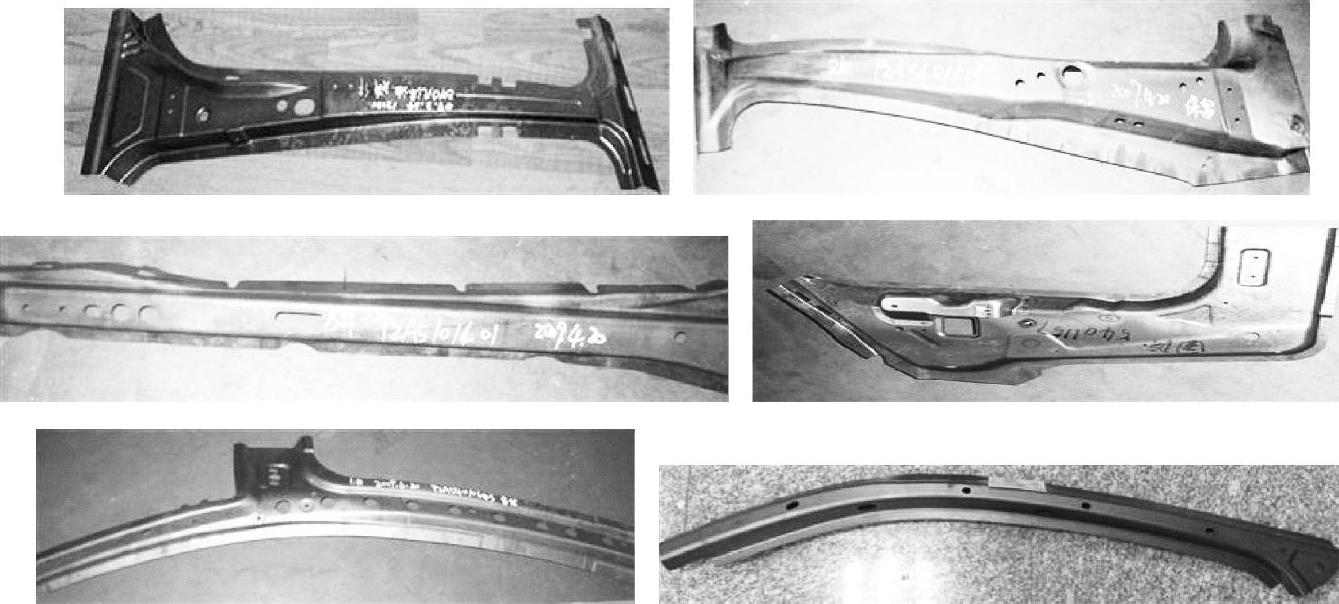

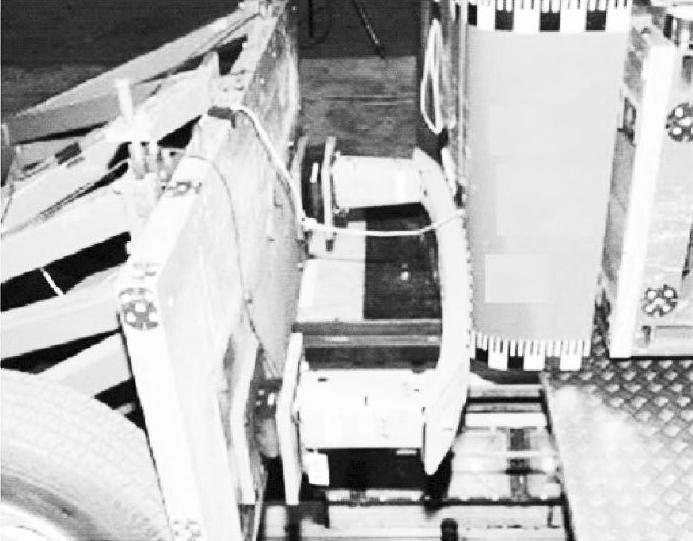

对汽车厂而言,在车型设计阶段,零件尚未完全定型,需要供应商提供快速样件,以进行样车的装车和相关性能的试验评估,根据试验结果最终确定零件外形、厚度,以及和别的零件的装配关系。一般而言,热冲压样件供应商和量产件供应商合二为一比较合适,因为样模设计制造和样件制作过程的相关信息和经验可以直接为量产模设计制造和量产件生产所用。出于成本的考虑,样模制作需要考虑快速和低成本的问题。业内一般采用传统冷冲压模具设计思想来设计热冲压样模,模具内部不布置冷却水路,通过控制保压力和生产节拍,来实现淬火强化。在热冲压样件制作过程,通常采用单体加热炉对钢板进行加热,保温时间是关键因素,需要优化控制。图11-120所示是某车型B柱热冲压样模,图11-121所示是热冲压样模调试所用的压力机和加热炉,为了节省成本,可以使压机和加热炉就近布置,采用人工方式进行上料,如图11-122所示。图11-123所示是利用热冲压样模制作的典型热冲压样件。

图11-121 热冲压样模调试所用的压力机和加热炉

图11-122 压机和加热炉就近布置及其人工上料

图11-123 利用热冲压样模制作的典型热冲压样件

国内的宝钢建立了先进的、自动化的热冲压样件制作装备(见图11-124),加热炉配备保护气氛,上料采用自动化方式,保证每次样件制作时毛坯定位准确。

目前,有些汽车厂在新车型或改进车型中采用热冲压零件时,为了节省开发成本,会省却样模样件环节。这种做法有一定风险,因为热冲压量产模由于设变而产生调整费用会比较高,调整时间相对较长。因此,在条件允许的情况下,建议先采用热冲压样模来制作样件,一方面对热冲压零件的使用性能进行实际评估,另一方面,对热冲压零件的实际成形性进行评估,为高质量、高使用寿命的热冲压量产模的设计开发创造条件。

5.热冲压量产模设计、制造和调试

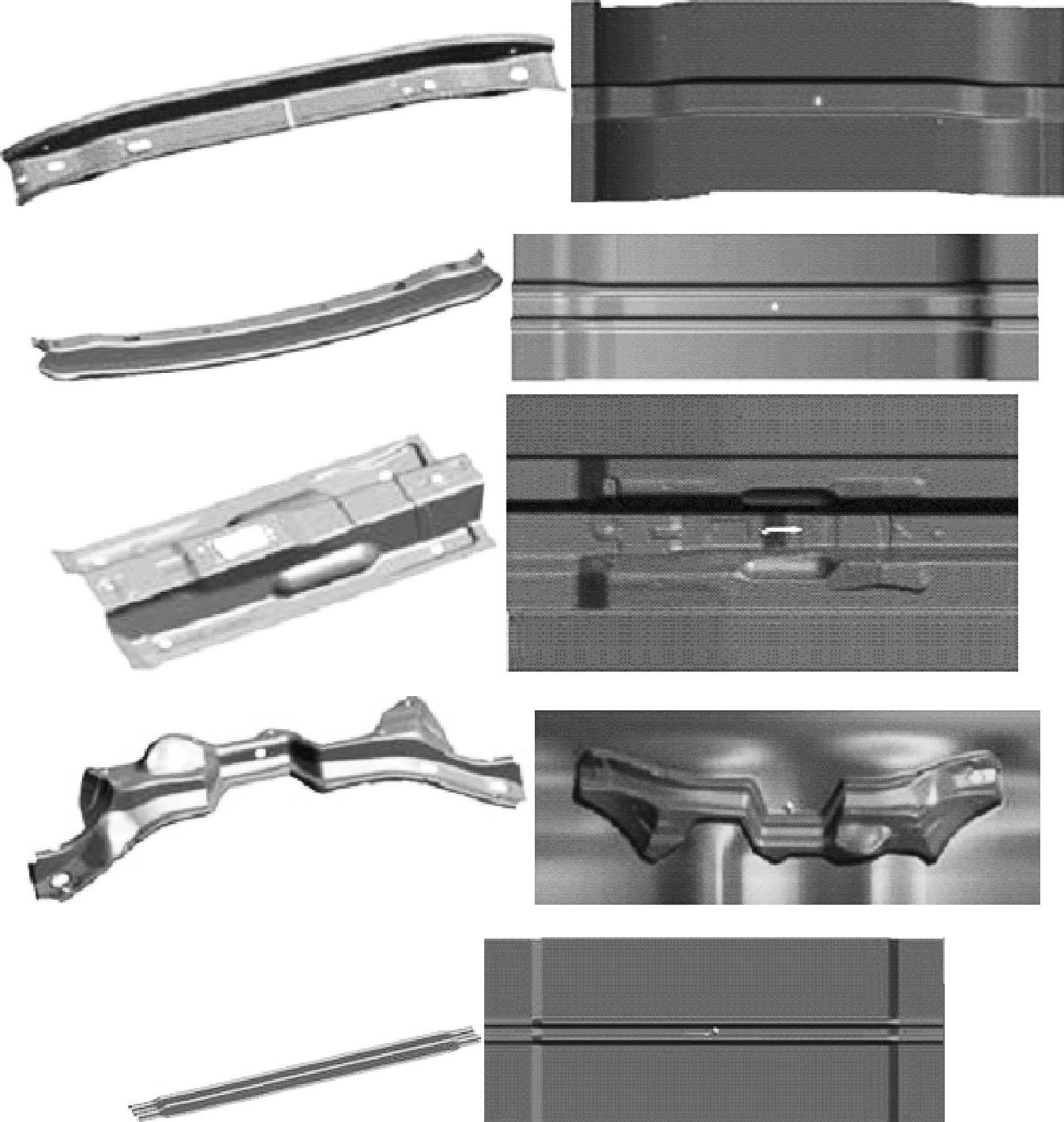

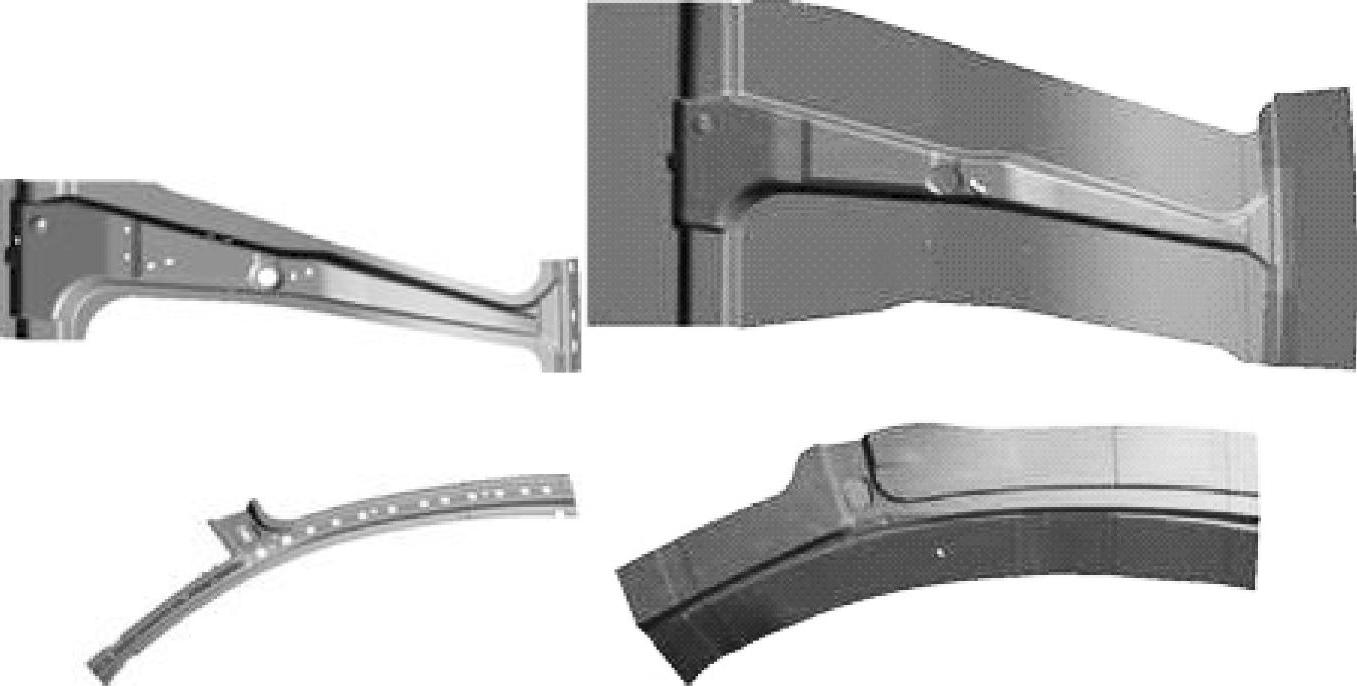

热冲压量产模的设计包含模具型面设计、模具本体的合理分块、冷却回路设计、整体结构设计等环节。热冲压模具型面和一般冷冲压模具不同,一般不设计拉深筋和压边圈。只有对于容易起皱的零件,才会设计局部压边圈。设计整体压边圈,会造成先接触的区域产生淬火强化,从而影响零件的整体成形性。图11-125所示是前后保险杆、车门防撞梁、A柱、B柱、中通道、前围挡板等典型车身零件热冲压模具型面设计示意图。

图11-124 宝钢先进的热冲压样件制作装备

图11-125 典型零件热冲压模具型面设计示意图

图11-125 典型零件热冲压模具型面设计示意图(续)

热冲压模具内部需要布置冷却水路,因此内部需要钻孔,从钻孔的工艺性出发,势必需要对模具本体合理分块,形成各种不同大小的镶块。镶块的合理分块对热冲压模具的设计质量有重要影响。镶块分块有几个总体原则:

1)尽可能使所钻的孔均匀逼近模具型面。

2)单个镶块起吊、安装方便。

3)模具钢加工量尽可能少。

4)便于局部调整。

5)对于易磨损镶块,其尺寸尽可能小。

对于冷却回路设计有三个关键因素,即冷却孔的直径、距模具型面的距离、冷却回路的总体走向。

对于冷却孔的直径,既要考虑均匀足够的冷却效果,又要考虑钻孔的可行性,一般在6~20MM范围内。

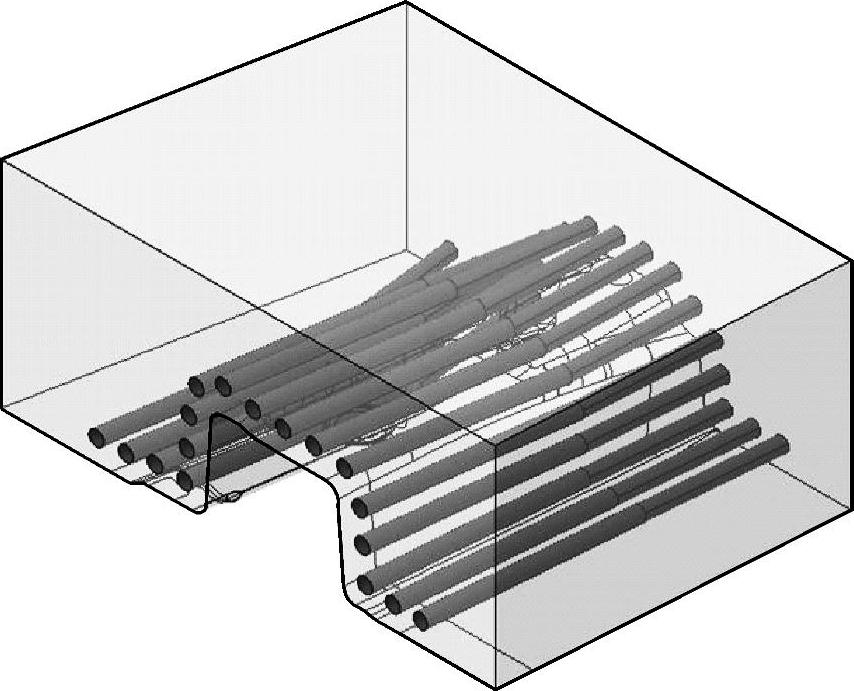

对于距模具型面的距离,理论上说,冷却孔越靠近模具型面,冷却效果就好,但模具的强度就变差。可以通过模具强度CAE分析和保压淬火CAE分析对冷却孔的直径和模具型面的距离这两个关键要素进行相应优化,获得冷却效果和模具强度的最佳匹配,图11-126所示是典型热冲压模具镶块的冷却孔布置。

图11-126 典型热冲压模具镶块的冷却孔布置

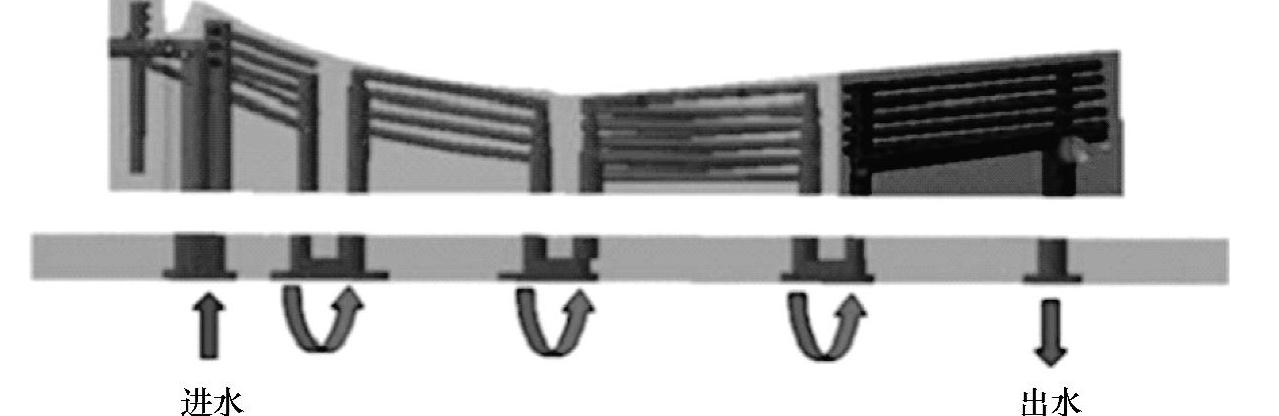

对于冷却回路的总体走向,要综合考虑均匀、足够的冷却效果和有效防止冷却水泄漏这两方面的需求。图11-127是行业内常用的冷却回路的总体走向,这种冷却回路设计对防止冷却水泄漏比较有效,但在均匀、足够的冷却效果方面,效果较差。镶块交界处,有40MM左右的区域模具型面没有冷却水通过。

图11-127 行业内常用的冷却回路的总体走向

建立热冲压模具冷却回路的总体走向和各个镶块的管路布置以后,宜采用CAE分析软件对冷却效果进行模拟,考察冷却速度和均匀冷却效果,以便必要时对冷却管路布置进行优化。目前常用的冷却模拟软件有ANSYS和FLUENT。

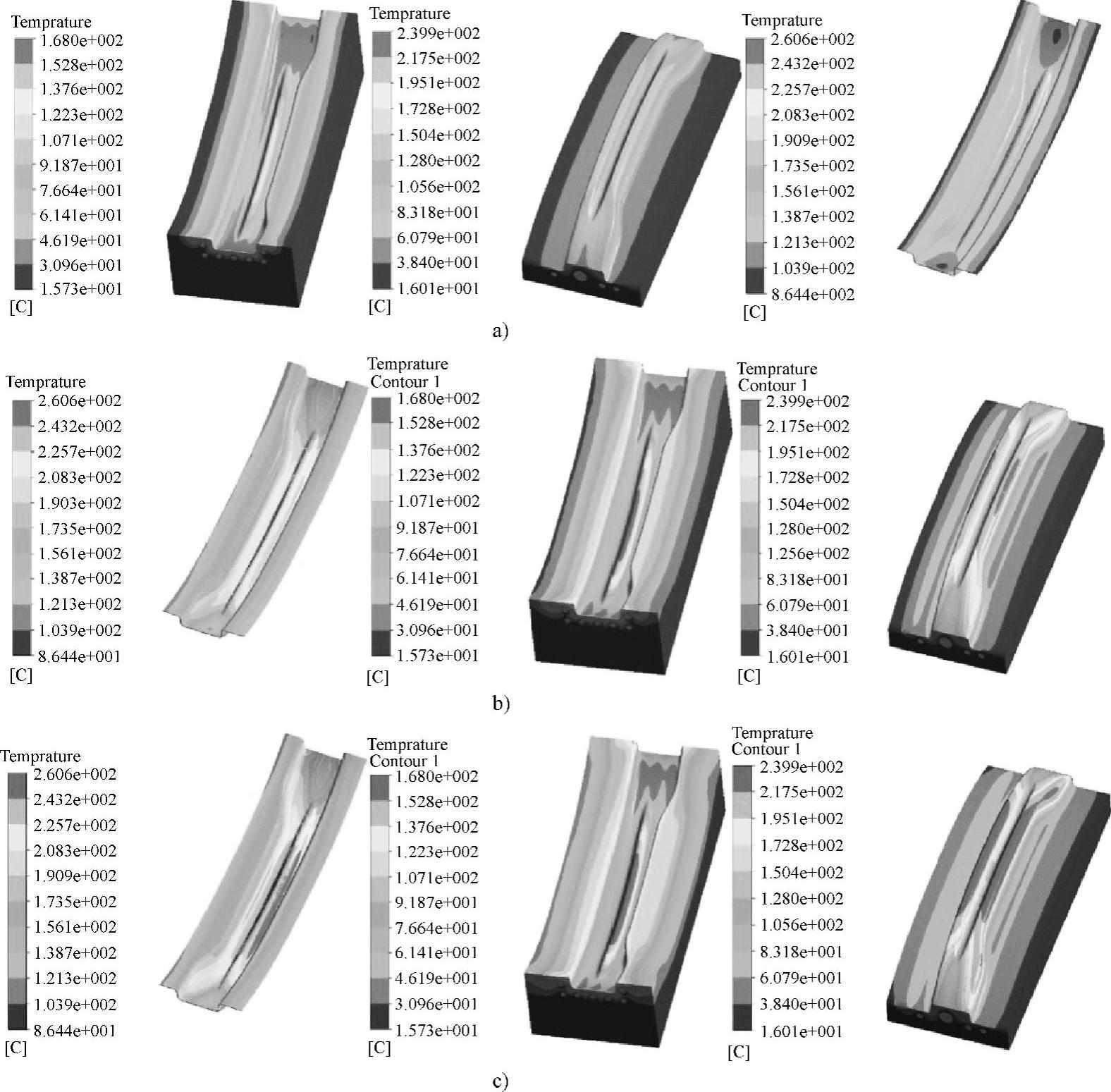

图11-128所示是前保类零件热冲压保压淬火过程冷却模拟的一个案例。

图11-128 前保类零件热冲压保压淬火过程冷却模拟

A)第1个行程结束后凹模、凸模和零件表面的温度场 B)第2个行程结束后凹模、凸模和零件表面的温度场 C)第6个行程结束后凹模、凸模和零件表面的温度场

相对于高强度度钢冷冲压而言,特别是超高强度度钢的冷冲压,热冲压的回弹现象要小得多。尽管如此,热冲压还是存在一定的回弹量,特别是薄壁零件。对于A柱、B柱类零件,还容易产生扭曲回弹。对热冲压过程的回弹预测在业内还是一个难题,至今没有很好的解决方案,这也是后续研发攻关的重点所在。要预测回弹,就必须获得比较准确的卸载之前的应力场。保压淬火过程会产生组织转变,不同的组织、不同的马氏体形貌,所对应的硬度和应力场是不同的,要从组织反推到应力场,特别是足以支撑回弹分析的相对准确的应力场,是比较难的。

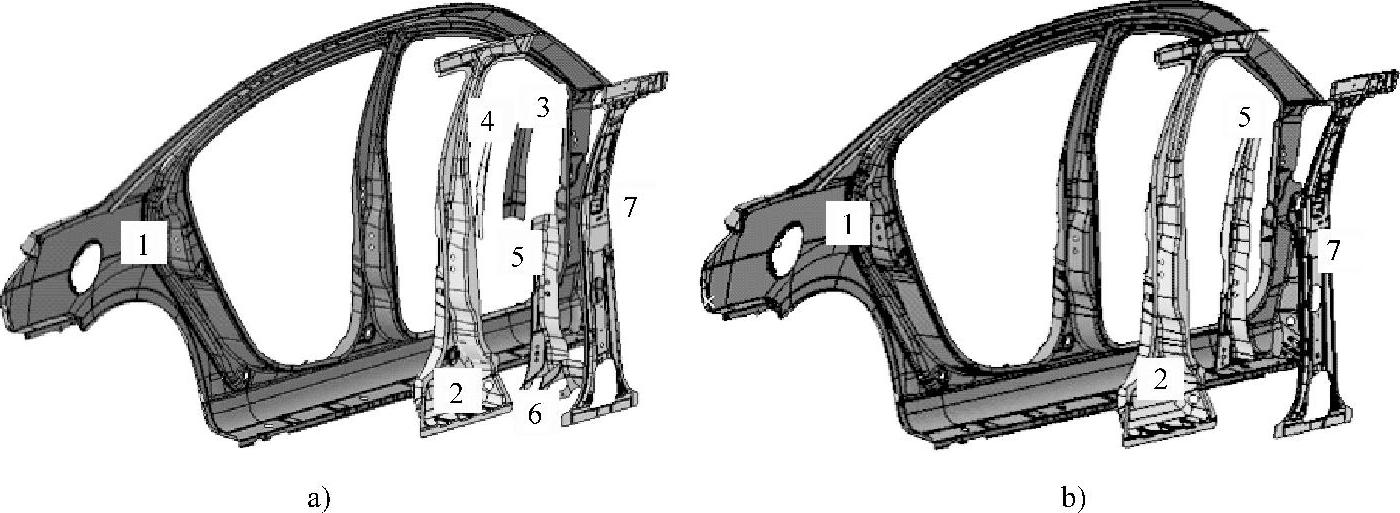

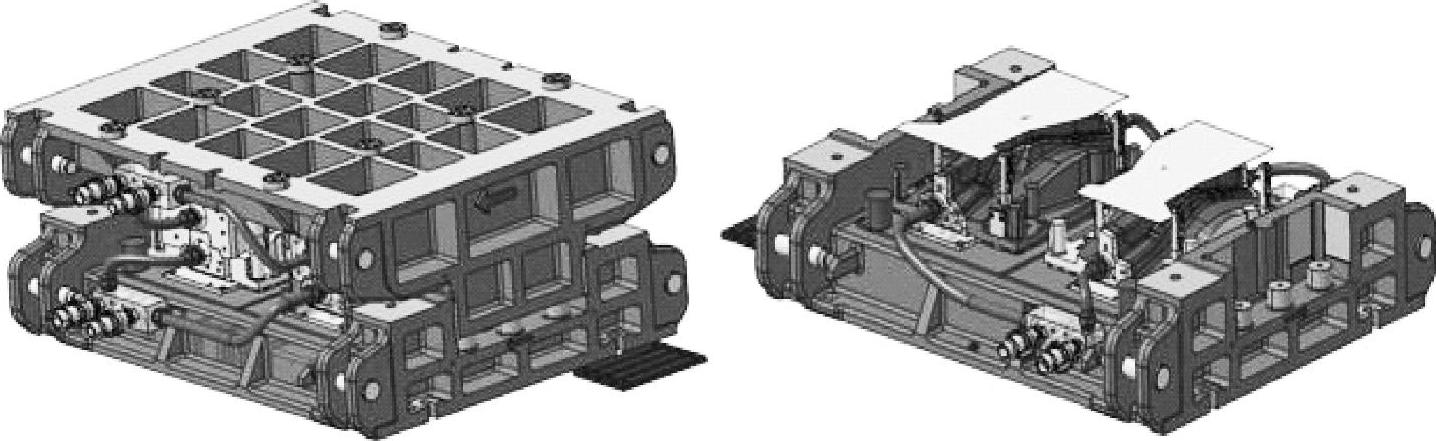

综合以上环节,就能完成完整的热冲压模具设计。值得注意的是,热冲压由于存在保压淬火的环节,所以生产节拍相对较慢。为了最大限度提高热冲压生产效率,对于左右对称A柱、B柱类零件(甚至包括单一的前保、后保),通常采用一模两腔的设计方法,对于车门防撞梁类,通常采用一模四腔的设计方法。图11-129是典型的一模两腔的B柱热冲压模具。

图11-129 典型的一模两腔的B柱热冲压模具

对于热冲压模具的制造,首要环节是合理选择模具材料及其热处理方式。对模具底座,采用铸铁材料即可,即HT或QT。对于核心镶块,需要采用热作模具钢。H13钢系美国AI-SI/SAE标准钢材牌号,属热作模具钢,其化学成分见表11-16。H13相当于国产4CR5MOSIV1钢,其对应的瑞典牌号是8407,德国牌号是1.2344,日本牌号是SKD61。我国从1976年将其作为推荐钢种列入标准,“八五”期间作为国家重点推广钢种,到目前为止,4CR5MOSIV1已成为我国应用最广泛的中合金热作模具钢。H13钢具有较高的热强度和硬度,在中温条件下具有良好的韧性、热疲劳性能、耐蚀性和一定的耐磨性,热处理变形小。前面提到,与高韧性热作模具钢5CRMNMO、5CRNIMO相比,H13钢具有更高的热强性、耐热性和淬透性,因而可以取代热强性不足的5CRMNMO、5CRNIMO钢来制造热锻模以提高使用寿命;与高热强性热作模具钢3CR2W8V相比,H13具有高的韧性和抗热震性,因此可以成功地取代因韧性或热疲劳性不足而引起失效的3CR2W8V钢来制造热挤压模、热冲模和压铸模,但是这种替代一般限制在使用温度不超过600℃的条件下,此时以H13钢代替3CR2W8V钢,模具寿命会有大幅度的提高,而在600℃以上的条件下可以试用H10钢、H10A钢或者后来发展起来的性能更加优越的UHB QRO80M以及UHB QRO90 SUPREME等,H10钢比H13钢有更高的热强性,但是韧性和高温塑性比H13钢的低。

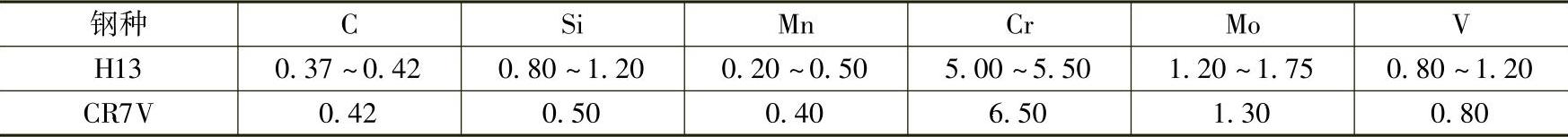

表11-16 常用热冲压模具钢的化学成分(质量分数,%)(https://www.daowen.com)

除了使用温度受到一定的限制外,H13钢还存在有较大的尺寸效应(尺寸效应是指许多材料当尺寸变化到某一极限时会丧失其原来可以利用的性质),在截面超过120MM×120MM以后,心部横向韧性显著下降,而心部冲击韧性也只有纵向表面的30%~40%。鉴于此,国外普遍采用炉外精练、高温扩散退火、等向锻造等工艺,以提高钢的纯净度,改善其尺寸效应,减小CR和MO的成分偏析,国内多采用电渣重熔等工艺。实际生产中,在制造大型锻模时,为了避免尺寸效应,可以采用H11钢。

CR7V是德国DOMINIAL公司开发的专门用于热冲压模具的合金钢,其化学成分见表11-14。CR7V具有优异的高温稳定性、良好的高温耐磨性,即可用于低温又可用于高温条件。德国著名汽车零部件生产企业本特勒公司的热冲压模具都是用CR7V制造的。

HTCS-130/150是西班牙ROVALMA公司开发的专门用于热冲压模具的粉末冶金钢。HTCS-130/150具有极高的热导率(60W/(M×K)以上)和优良的高温耐磨性。

选择好模具材料以后就是确定合理的加工工序。对于模具底座而言,相对简单,整体铸造以后再进行型面数控加工,值得注意的是需要严格控制加工精度。对于模具镶块而言,合理的加工工序是粗加工→钻孔→热处理→精加工→调试研配出合格零件→真空渗氮处理。热冲压过程中,零件和模具都容易出现拉毛缺陷。在模具调试过程中,无疑需要对模具表面进行打磨研配,因此必须在最终用户端调试出合格零件以后才能进行真空渗氮处理,以提高、保持镶块表面硬度,比较完好地保留渗氮层的存在。在热冲压模具制造过程中镶块的钻孔及其防泄漏是非常关键的,理论上需要五轴钻孔设备以便高效率、高精度地完成钻孔,目前国内具有五轴钻孔设备的模具制造商相对较少。采用三轴钻孔设备进行钻孔时,必须制作相应夹具以满足法向钻孔要求,并且在操作上需要谨慎以防止钻过头。对于从两头钻孔、中间打通的孔路,必须保证交接处的光滑连接,以防止模具使用过程产生应力集中而产生开裂。不同直径的孔路,能一次钻孔的长度也是有限制的,需要在镶块设计时充分考虑后续的可钻孔性。总之,镶块的加工需要模具制造商具有相应的KNOW—HOW积累。

不同于冷冲压模具调试,热冲压模具的调试过程比较复杂,需要制定相应规范。先以较慢的生产节拍解决模具设计、制造过程中的一些小问题以及开裂、起皱等成形性问题,然后按照正常的生产节拍冲压零件,检测零件的硬度、强度和尺寸精度,根据检测结果,对模具及其工艺进行相应调整,直至生产出合格零件。对于冷冲压,零件强度一般由原始钢板的强度来保证,即只要原始钢板的性能是合格的,就不会对零件强度进行检测,对于热冲压,必须检测零件的性能,零件性能不合格,即使其尺寸精度有多好,其模具及其工艺也是不合格的。目前有一些高校研究所也在开展热冲压模具的研发工作,但由于不具备量产热冲压装备,因此无法有效地对设计开发的热冲压模具进行真正的调试和验证。实际上,在很慢的生产节拍下,模具内部是否布置冷却回路,或冷却回路布置是否合理,对零件力学性能的影响并不大。也即很慢的生产节拍,无法验证热冲压模具设计、制造的正确性,所得出的结果也缺乏有效性。

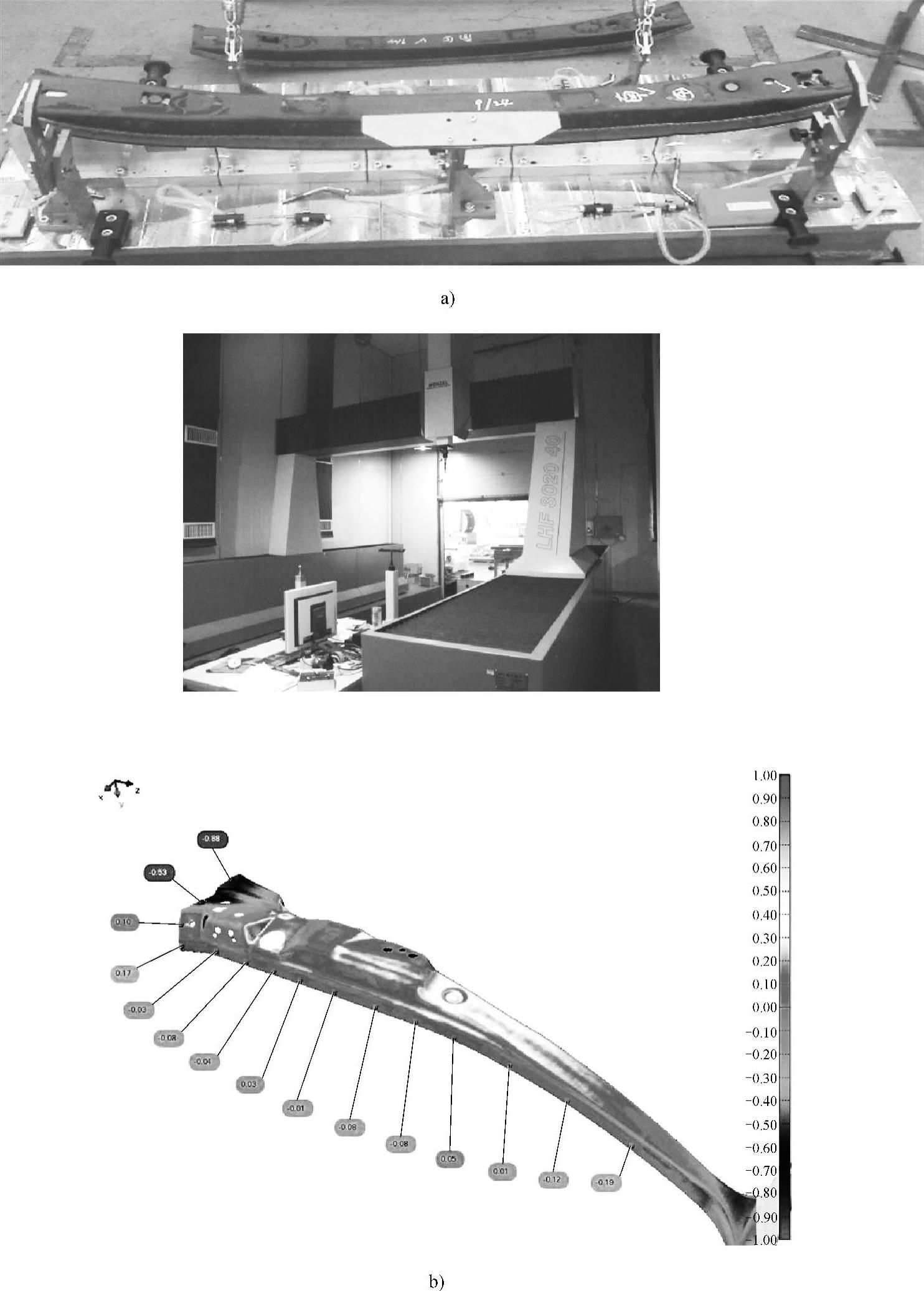

6.热冲压零件质量检测

对热冲压零件的质量检测涉及目视缺陷、尺寸精度、力学性能、零件脱碳层厚度等方面。热冲压零件不允许有开裂、严重起皱、缩颈、严重划伤等目视确实缺陷,必须满足零件基准孔、基准面、装配面、非装配面、零件切边线的具体尺寸精度要求,这些和一般冷冲压零件的检测要求是一样的。对这些尺寸精度的检测,有检具测量和三座标测量两种方法,如图11-130所示。

图11-130 热冲压零件的尺寸精度检测

A)检具检测 B)三座标检测

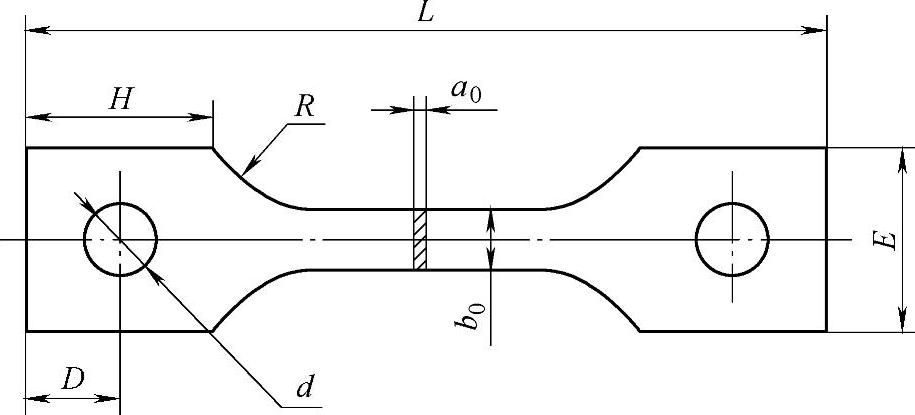

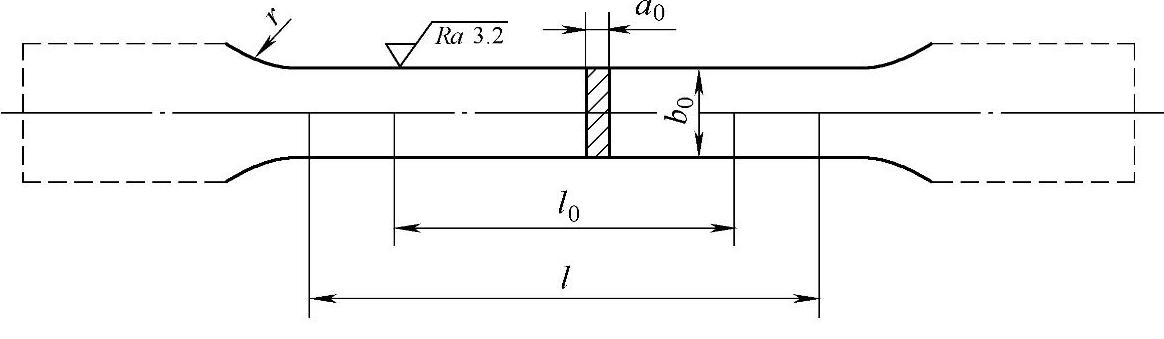

对于热冲压零件,还必须检测其力学性能。不同厂家,其检测标准也不一样,目前常见的检测标准是要求屈服强度大于950MPA、抗拉强度大于1400MPA、伸长率(50标距)大于6%。要检测这些性能,必须制作相应的拉伸试样。按照相关标准,薄板拉伸试样如图11-131所示。

图11-131 薄板拉伸试样

l0的长度(以mm为单位)即为标距,常用的标距有50和80两种。50标距拉伸试样有窄试样和宽试样两种。窄试样的关键尺寸是b0=12.5mm,l0=50mm,l=75mm,最小的取样尺寸是200mm×20mm的矩形。宽试样的关键尺寸是b0=25mm,l0=50mm,l=75mm。最小取样尺寸:200mm×35mm。80标距试样的关键尺寸是b0=20mm,l0=80mm,l=120mm。另外还有一种A5比例试样,其关键尺寸是 ,b0=10、12.5mm、15mm、20mm。不同规格的拉伸试样测得的伸长率是不一样的。因此,在说伸长率时,必须表明标距。拉伸试样的选择既要考虑企业制定的检测标准,又要考虑到在零件平坦部位实际取样的可行性。有些热冲压零件平坦、部位比较小(如车门防撞梁).取样比较困难,这时就不能强求50标距或80标距,而采用比例试样。在零件进行破坏性取样时,推荐使用线切割。另外,对拉伸试样必须有较高的制作质量,最大限度地确保拉伸断裂发生在标距之内。对于断裂在标距外的拉伸试验,需采用人T方式来计算伸长率。

,b0=10、12.5mm、15mm、20mm。不同规格的拉伸试样测得的伸长率是不一样的。因此,在说伸长率时,必须表明标距。拉伸试样的选择既要考虑企业制定的检测标准,又要考虑到在零件平坦部位实际取样的可行性。有些热冲压零件平坦、部位比较小(如车门防撞梁).取样比较困难,这时就不能强求50标距或80标距,而采用比例试样。在零件进行破坏性取样时,推荐使用线切割。另外,对拉伸试样必须有较高的制作质量,最大限度地确保拉伸断裂发生在标距之内。对于断裂在标距外的拉伸试验,需采用人T方式来计算伸长率。

除了上述i个力学性能检测指标以外,还有马氏体含量和表面硬度两个检测指标。常见的规定是马氏体组织含量大于90%,维氏(HV)硬度大于400。

对于超高强度度的热冲压零件,通常还要检测表面脱碳层(一般规定脱碳层厚度小于0.1mm)和动静态使用性能,如碰撞测试、三点弯曲试验。

7.热冲压工艺优化

热冲压过程T艺影响因素较多,要得到高质量的热冲压零件,必须对其T艺参数进行优化。热冲压过程涉及的工艺参数有三大类,即加热工艺参数、冲压工艺参数和保压淬火工艺参数。加热T艺参数有加热温度、保温时间;冲压T艺参数有开始冲压温度、冲压速度、冲压力;保压淬火工艺参数具体有保压力、保压时间、冷却水入口温度、冷却水人口压强。一年四季中在外界温度突变期间,还必须对T艺参数进行一定调整以确保稳定的零件性能。热冲压工艺优化方法是企业的核心Know-How之一,需要经验积累。

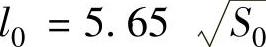

8.热冲压零件的激光切割技术

对于超高强度度的热冲压零件,不仅后续塑性变形非常困难,而且很难实现传统的基于压力机、模具的切边、冲孑L工序,而需要采用激光切割技术。激光切割量越大,则零件的造价就越高。图11-132所示是典型三维激光切割设备,定位精度X、Y、Z轴:≤0.08mm,重复定位精度:X、Y、Z轴:≤0.03mm;最小进给量:0.OOlmm/0.001。,切割缝最大宽度:≤0.3mm,切割机加速度:X、Y、Z轴:≥8m/s2,旋转轴、摆动轴:≥3600。/S2,激光切割头随动轴加速度:≥2g(g为重力加速度),各轴快移速度:X、Y、Z轴:≥80m/min,旋转轴及摆动轴:≥3600/S,X、Y、Z三个方向的行程分别是4.080mm,1.530mm和600mm。

图11-132 典型三维激光切割设备

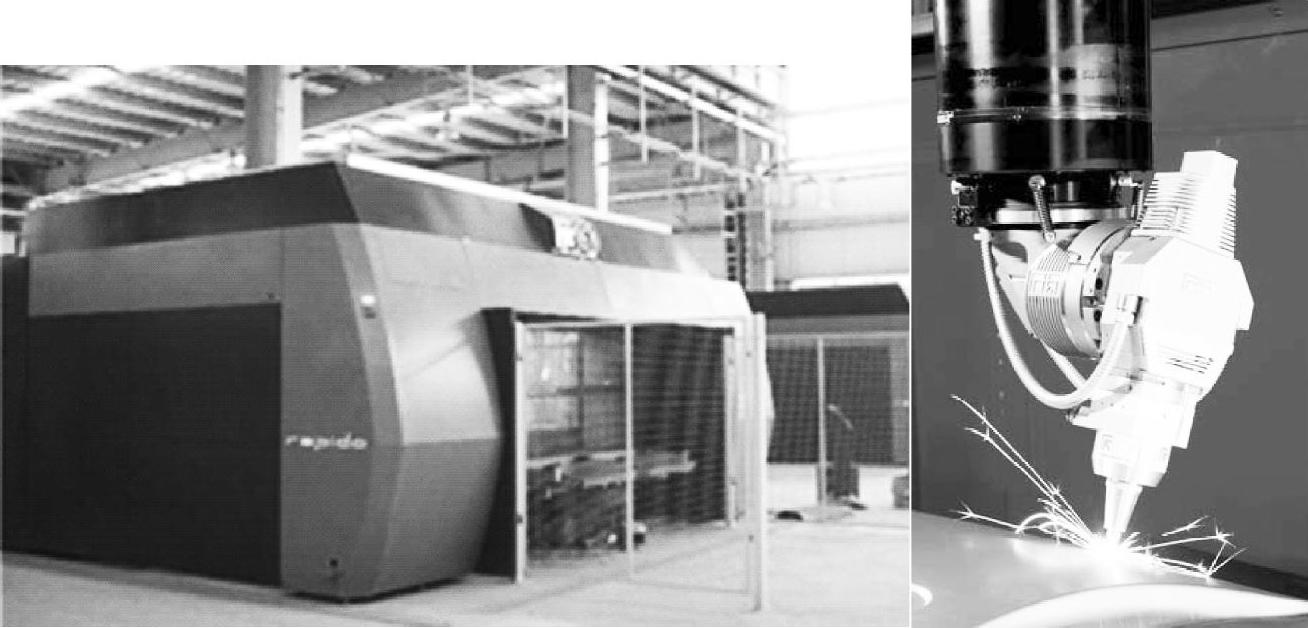

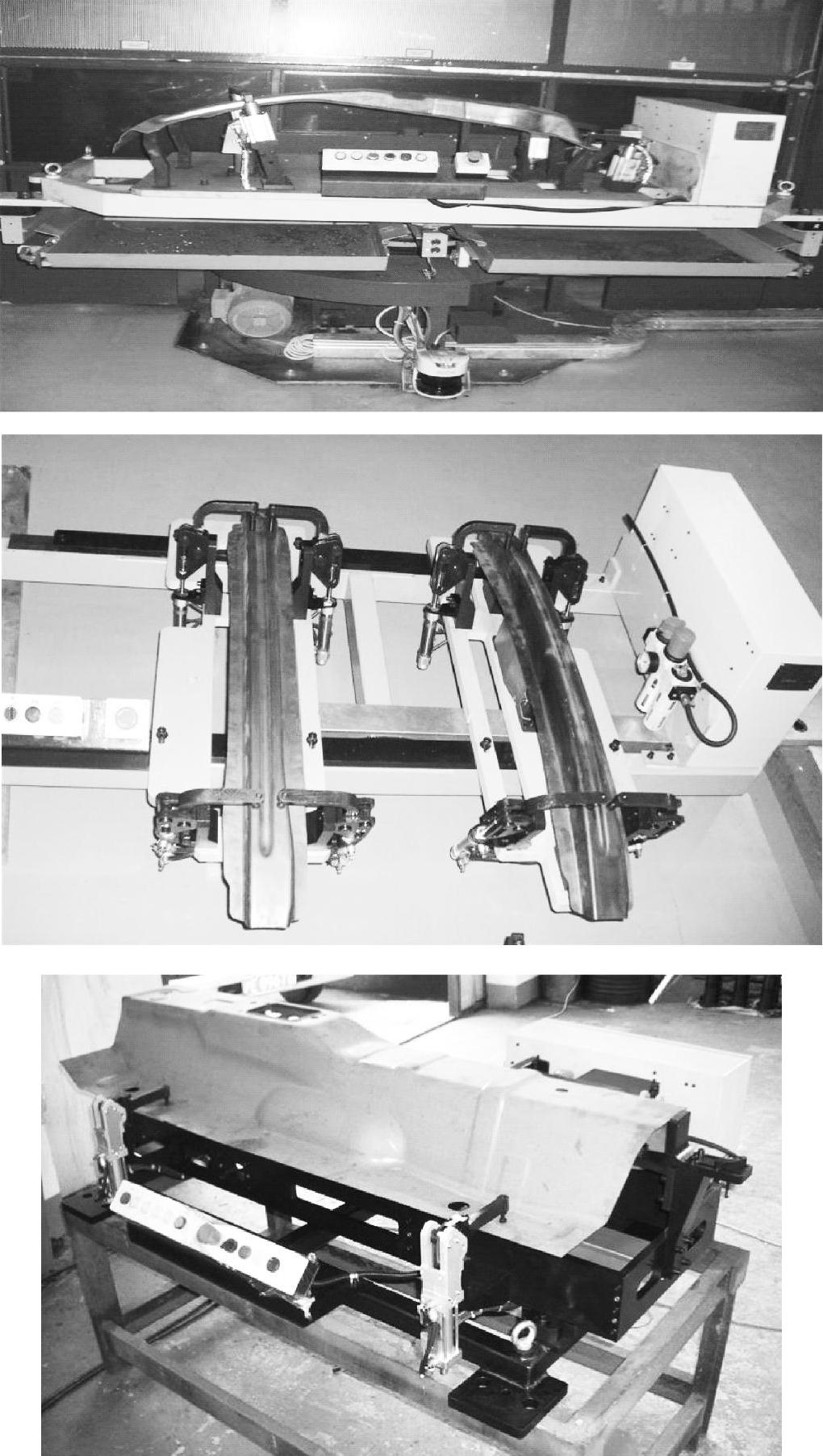

在样件制作或小批量生产阶段,可以采用简易的激光切割支架,以降低成本,如图11-133所示。为了保证批量激光切割质量,宜使用自动化激光切割夹具,保证激光切割时零件的稳定性。在切割前对零件关键部位进行夹持,切割到夹持点附近时,夹头自动跳起,切割完成后夹头重新落下,以保证切割时零件处于稳定状态。图11-134所示是自动化激光切割夹具。

图11-133 简易激光切割支架

对于车门防撞梁、前后保险杆等零件,可以通过优化毛坯形状、优化定位方式来实现少、无激光切割。图11-135所示是某车型前保险杠原始坯料(预冲孔),图11-136是该前保热冲压模具设计时的板料定位装置,通过这两种方式,可以实现此前保的少、无激光切割。一般而言,如果零件的切边精度公差在±2MM以上的,就可以采用少、无激光切割。另外在零件和模具设计时,需要充分考虑到后续零件批量激光切割的稳定定位问题。不管热冲压以后的零件质量有多高,如果无法实现稳定批量切割,其模具设计就是有问题的。

在热冲压零件激光切割时,需要注意切割功率、保护气体种类和压力、空走行程喷嘴压力、焦点、切割速度、切割路径等因素,以确保切割效率,降低能耗。

在热冲压零件或模具设计时,必须考虑后续激光切割的定位可靠性稳定,也即热冲压零件激光切割的同步工程。

9.热冲压零件的喷丸技术

对于非镀层钢板的热冲压,需要在激光切割以后对零件表面进行喷丸处理,以得到高质量的零件表面。图11-137所示是典型的批量喷丸机组,在喷丸处理时需要注意不同零件挂具的优化选用、挂具行走的线速度、零件之间的间隔、抛头的频率,喷丸的种类及其直径、抛头功率等因素。对一些薄壁零件,容易产生喷丸变形,常采用低频、低流量、小直径的工艺参数。必要时,需要在模具型面设计时对喷丸变形进行一定的补偿。

图11-134 自动化激光切割夹具

图11-135 某车型前保险杠原始坯料(预冲孔)

图11-136某车型前保热冲压模具设计时的板料定位装置

10.热冲压零件(小总成)的焊接技术

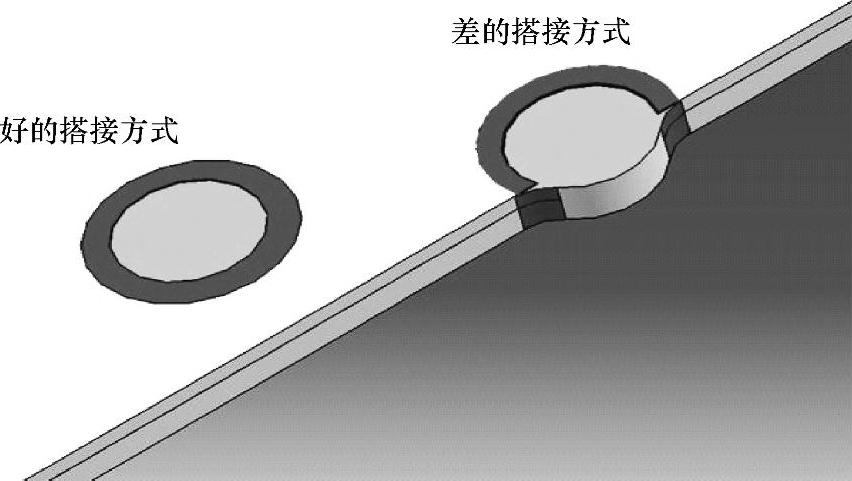

热冲压零件的焊接方式主要有电阻点焊、激光焊、和CO2埋弧焊三种,为了保证焊接质量,需要对焊接工艺参数进行调整优化。热冲压钢点焊热影响区存在明显的软化区,因此进行这种材料点焊时一定要预留足够的搭接量(见图11-138),且焊核到零件边部要保持足够距离,否则零件受外力时易从焊接热影响区起裂。图11-139所示是焊点布置不合理造成的碰撞过程中产生大面积焊点撕裂现象。

图11-137典型的批量喷丸机组

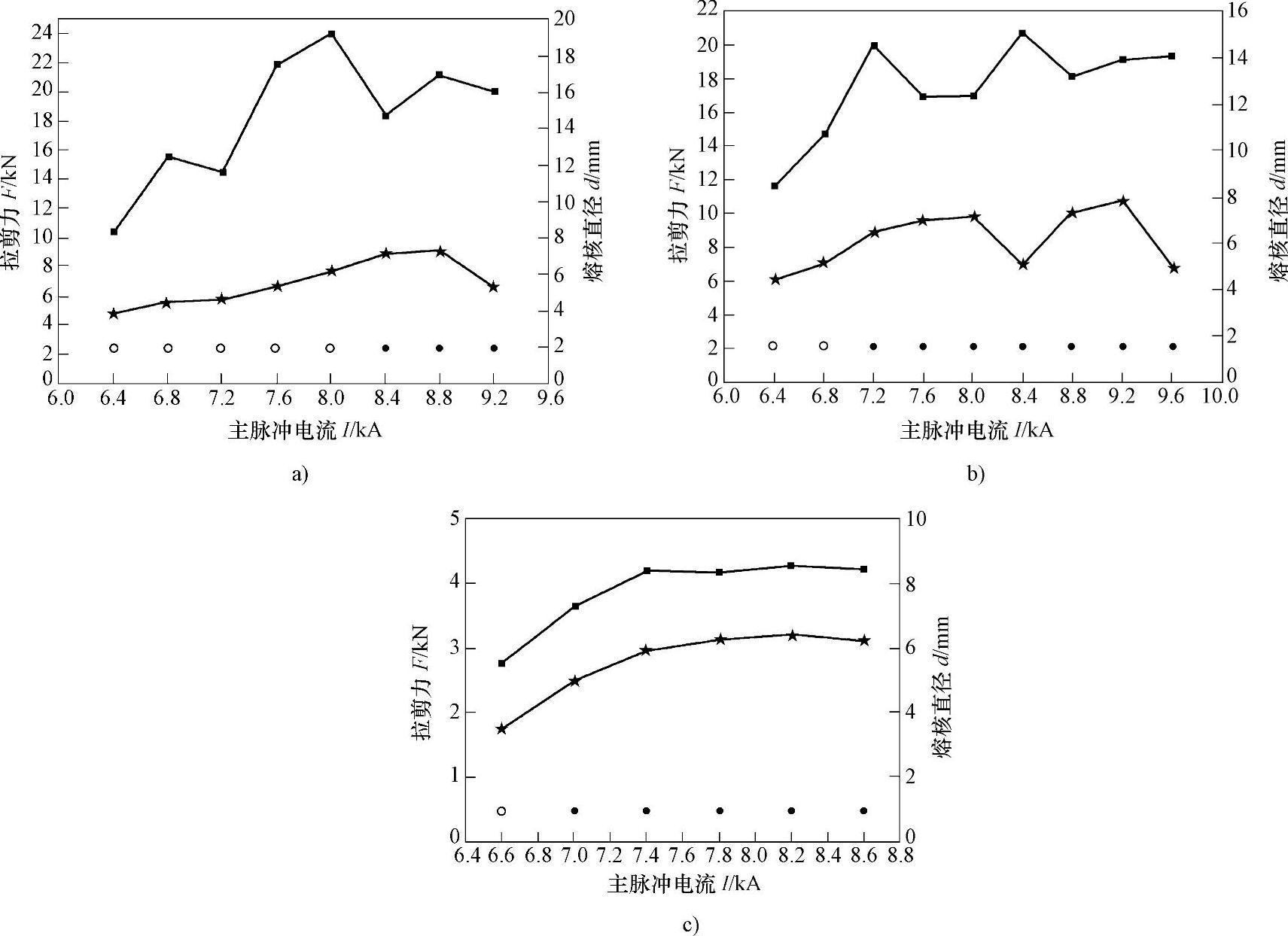

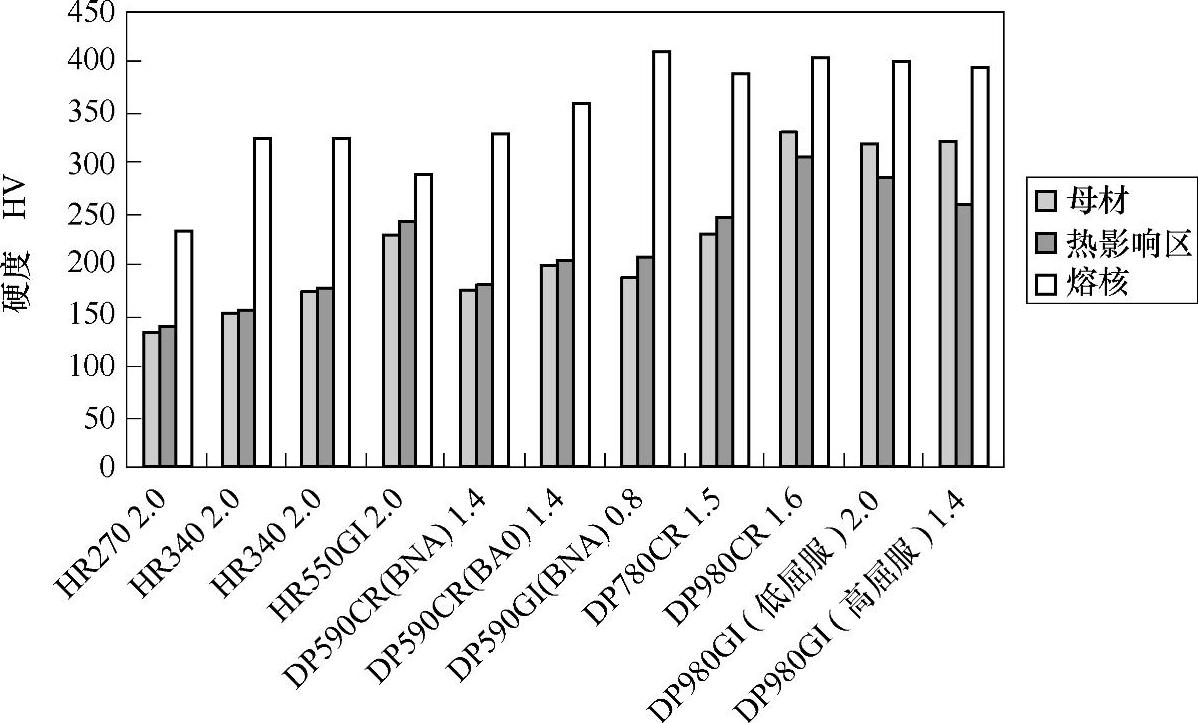

热冲压钢点焊热影响区存在明显的软化区,因此可在保证接头强度的前提下,尽量采用小的焊接热输入量,以减少热影响区宽度。图11-140所示是热冲压零件点焊时焊接电流和熔合直径、焊点拉剪力的关系。图11-141所示是热冲压零件和不同强度(材料)零件焊接时母材、热影响区和熔核的硬度分布。

图11-138热冲压零件点焊时的搭接方式

图11-139焊点布置不合理造成的碰撞过程中产生大面积焊点撕裂现象

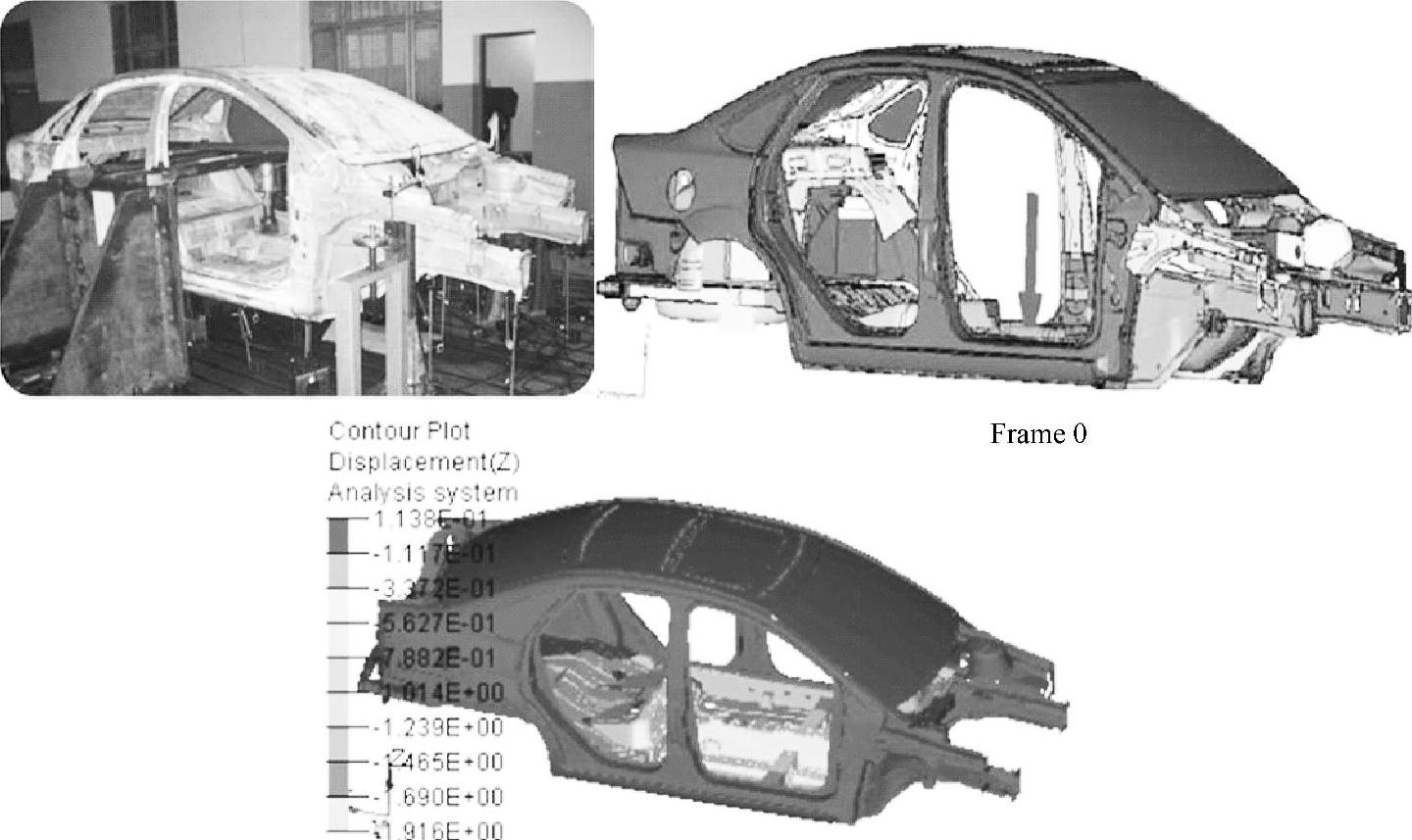

11.热冲压零件(小总成)使用性能评估

对于热冲压零件(小总成),不仅需要关注个体的使用性能,如三点弯曲、疲劳、碰撞,更需要关注其在白车身环境下的使用性能(模态、弯曲刚度、扭转刚度、正面碰撞、40%

图11-140 热冲压零件点焊时焊接电流和熔合直径、焊点拉剪力

A)热冲压零件和热冲压零件焊接 B)热冲压零件和DP600高强度钢零件焊接 C)热冲压零件和DC56D+Z热镀锌软钢零件焊接

图11-141 热冲压零件和不同强度(材料)零件焊接时母材、热影响区和熔核的硬度分布

偏置碰撞、侧面碰撞)。在车型设计和零件设计阶段可以采用CAE分析技术对其使用性能进行评估,后续可以采用试验方法进行验证、评估。图11-142和图11-143所示是前保小总成的三点弯曲和碰撞试验,图11-144~11-149所示是采用典型热冲压零件以后白车身模态、弯曲刚度、扭转刚度、正面碰撞、40%偏置碰撞、侧面碰撞的试验评估和CAE分析。

图11-142 某车型前保小总成的三点弯曲试验

图11-143 某车型前保小总成的碰撞试验

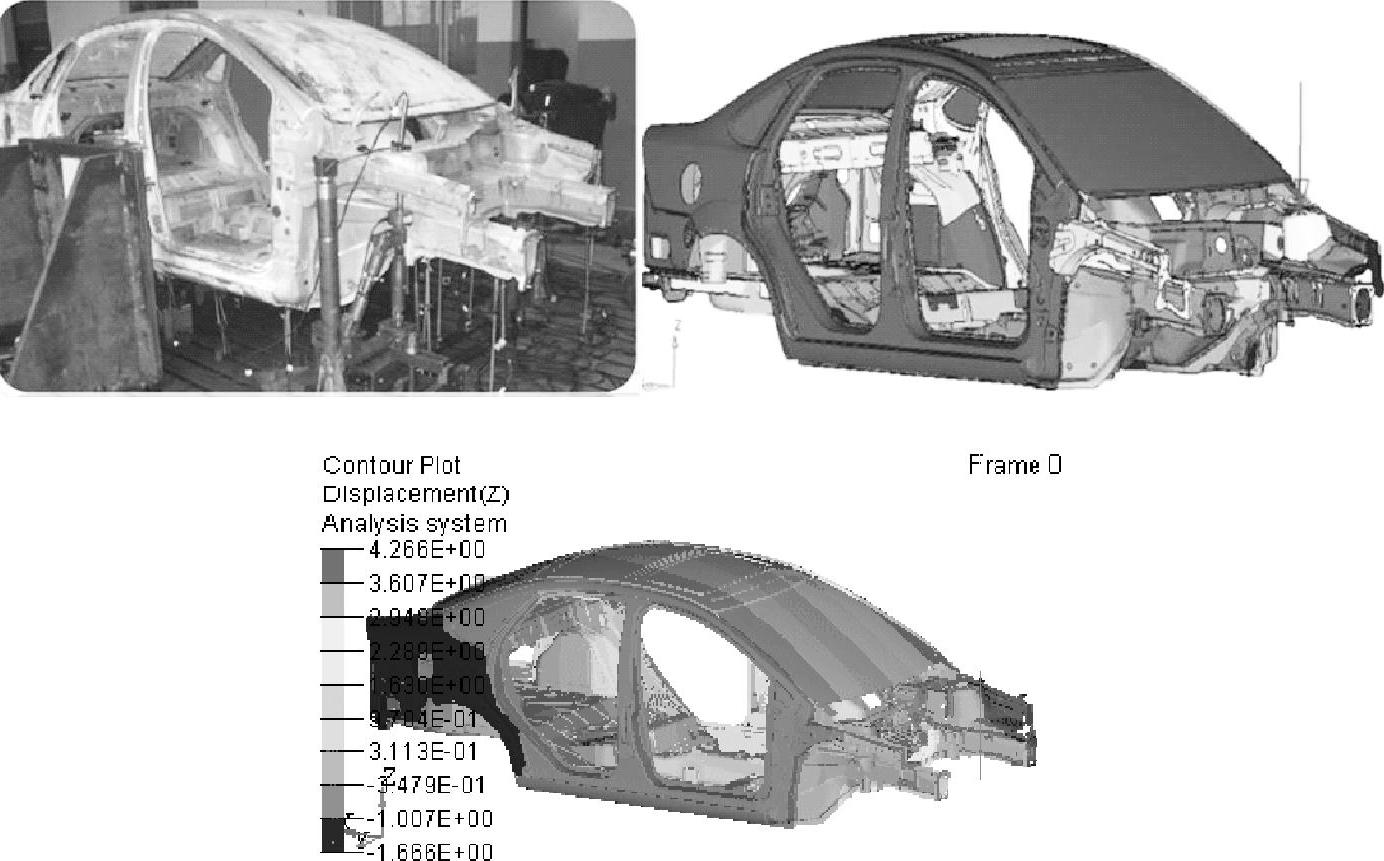

图11-144 白车身模态性能的试验和CAE评估

12.热冲压零件开发流程

热冲压零件的开发流程包括截面优化设计、车身性能CAE分析及其热冲压零件(厚度、外形)和小总成优化、热冲压可制造性分析、软工装样模、样件制作、样件装车、使用性能评估、零件优化、数模冻结等环节。在热冲压零件初始设计时需要密切关注后续的成形性问题,零件总体设计准则如下。

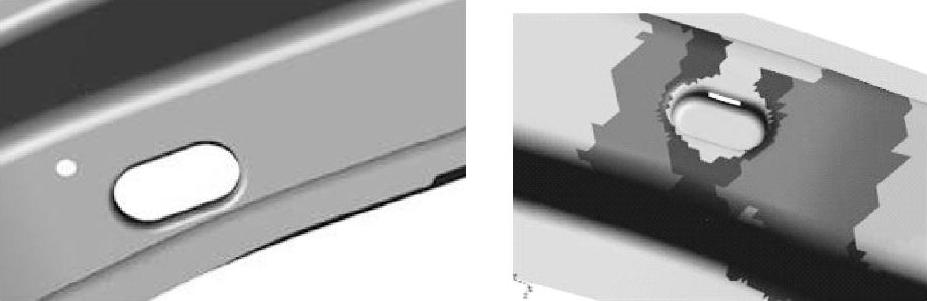

1)不宜有翻边,尤其是90°的翻边特征(见图11-150)。

2)不宜有过高、过直的侧壁(见图11-151)。

3)不宜有过深的拉深深度,否则需要多步成形(见图11-152)。

4)不宜有垂直孔(见图11-153)。

5)切边精度不宜过严以实现少(无)激光切割。

6)不宜有小于6°的拔模斜度。

图11-145 白车身弯曲刚度的试验和CAE评估

图11-146 白车身扭转刚度的试验和CAE评估

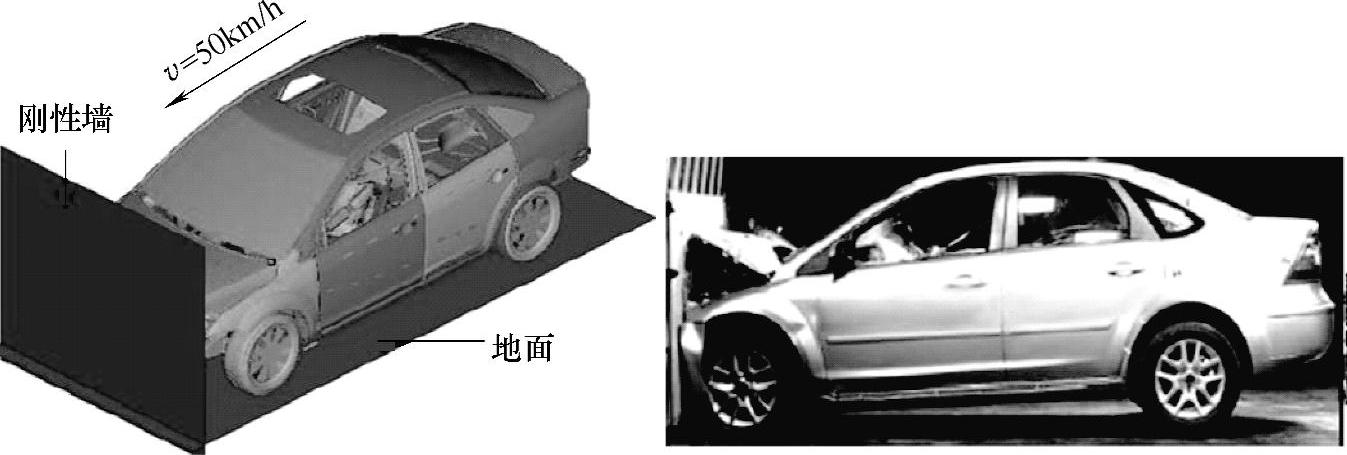

图11-147 白车身正面碰撞的试验和CAE评估

图11-147 白车身正面碰撞的试验和CAE评估(续)

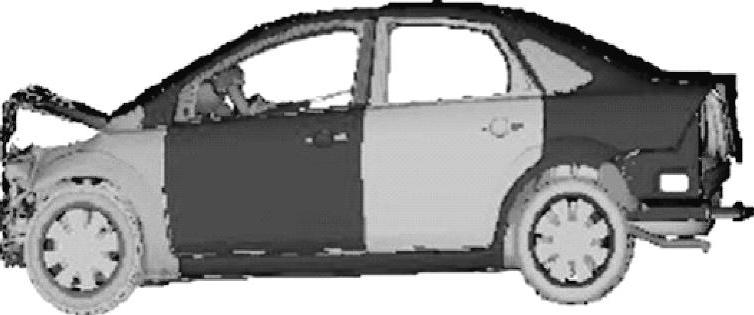

图11-148 白车身40%偏置碰撞的试验和CAE评估

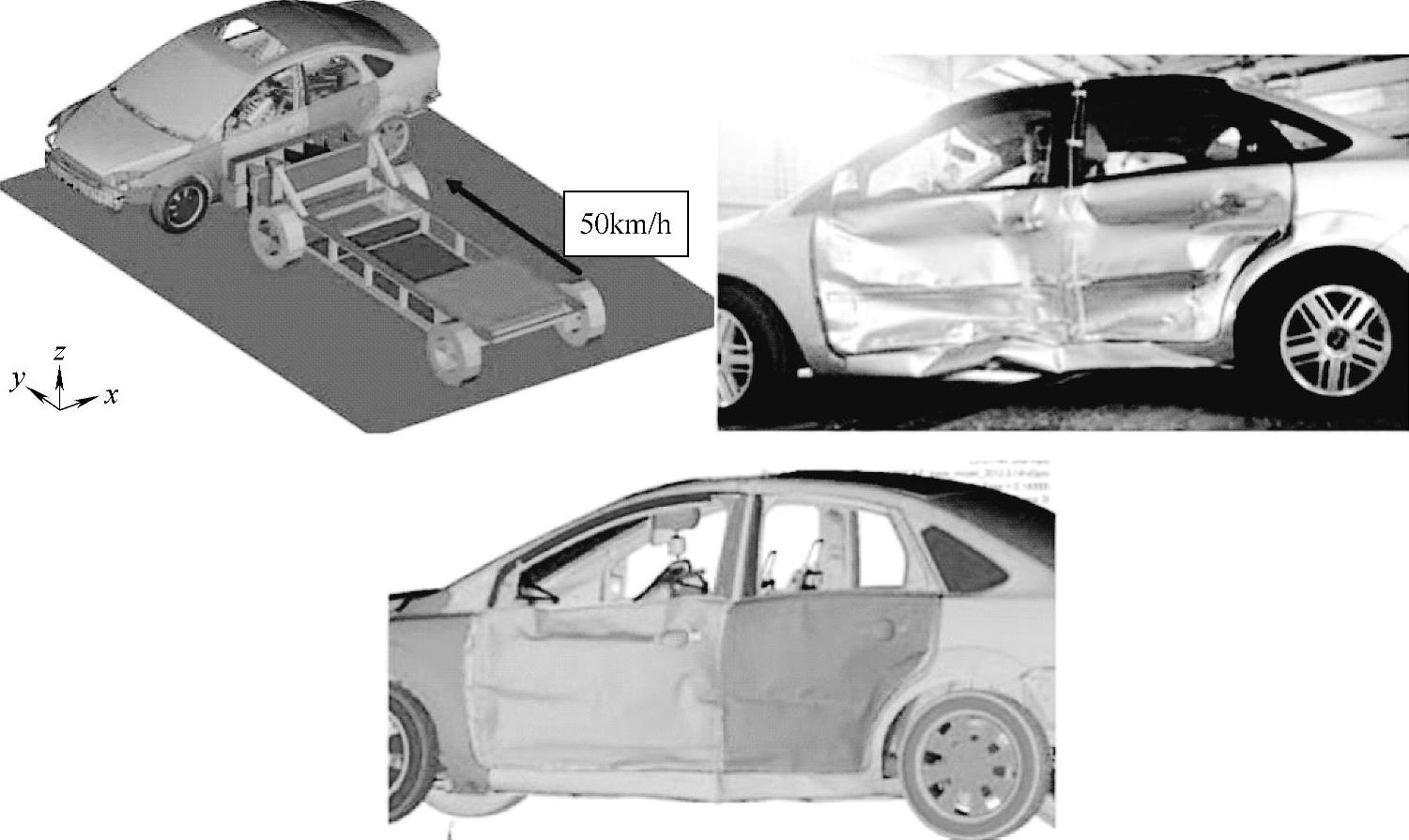

图11-149 白车身侧面碰撞的试验和CAE评估

7)A柱、B柱类零件,容易产生起皱和扭曲回弹,宜设计局部特征以遏制起皱、增加零件刚度、较小扭曲回弹量。

8)宜有合理的装配精度要求。

图11-150 有相互成90°角翻边特征零件的热冲压成形性

图11-151 有过高、过直侧壁零件的热冲压成形性

图11-152 有过深的拉深深度零件的热冲压成形性

图11-153 有垂直孔零件的热冲压成形性

13.热冲压零件量产使用需要关注的问题

1)要正确认识热冲压零件的价格。由于热冲压零件存在加热、激光切割和喷丸等工序,因此一般情况下热冲压零件的价格要高于相同厚度、一般强度的冷冲压零件。

2)要正确认识热冲压废品率。由于板料在加热过程会产生一定的翘曲变形,因此会有钢板出炉以后定位不准而不能有效抓取高温料片的现象;热冲压无论在调试还是量产阶段,都需要进行破坏性试验以检测零件性能;激光切割调试和量产过程中会产生一定废品;喷丸调试和量产过程中也会产生一定废品。基于以上情况,热冲压废品率要高于相同厚度、一般强度的冷冲压。

3)要合理设计热冲压零件(小总成)。设计决定成本,热冲压单件价格相对较高,因此在设计时,要抛弃传统的逆向设计思路,逐渐建立起正向设计思想。既然采用了超高强度的热冲压零件,相关小总成里的加强板可以考虑取消,小总成零件数量可以考虑减少,结构可以考虑简化,从而控制综合制造成本。新FIAT 500的B柱采用热冲压工艺,无论是工装开发成本还是小总成综合制造成本,都是下降的,这就是一个典型案例。对于零件的切边精度和装配精度,在满足装配使用的前提下,要尽可能放宽要求,以缩短模具开发周期、降低模具制造和零件生产成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。