1.热冲压零件在车身上的应用

由于热冲压能有效解决高强车身零件冲压开裂和回弹这两个瓶颈问题,因此尽管其制造过程能耗相对较大,但在可以预见的将来,热冲压的应用市场将非常广阔。国外专家预测,到2015年全球热冲压零件的年需求量将达到3.5亿件。国内2008年热冲压生产线只有区区5条,而到2012年,已经达到30条,而且还在不断增加。

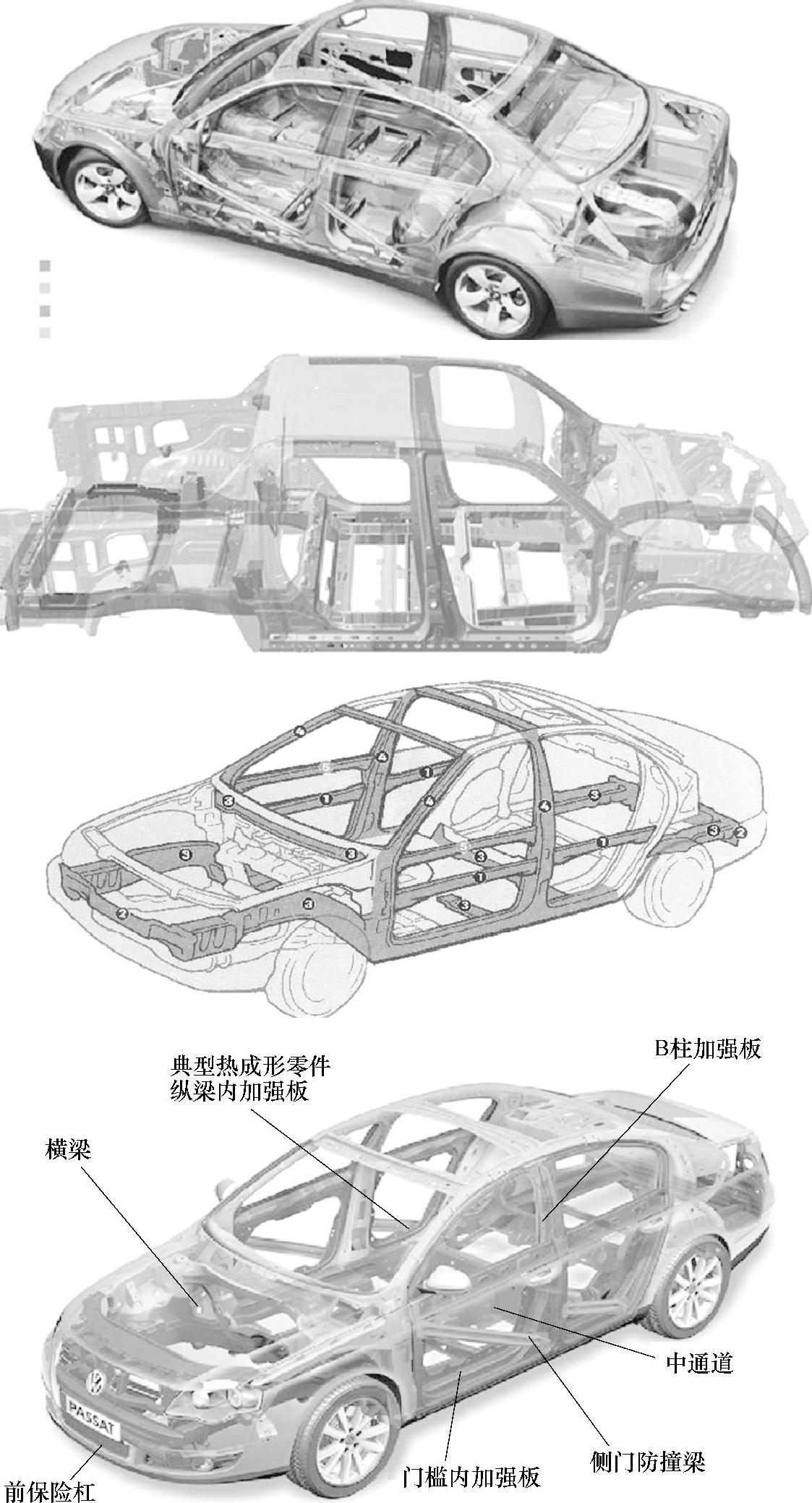

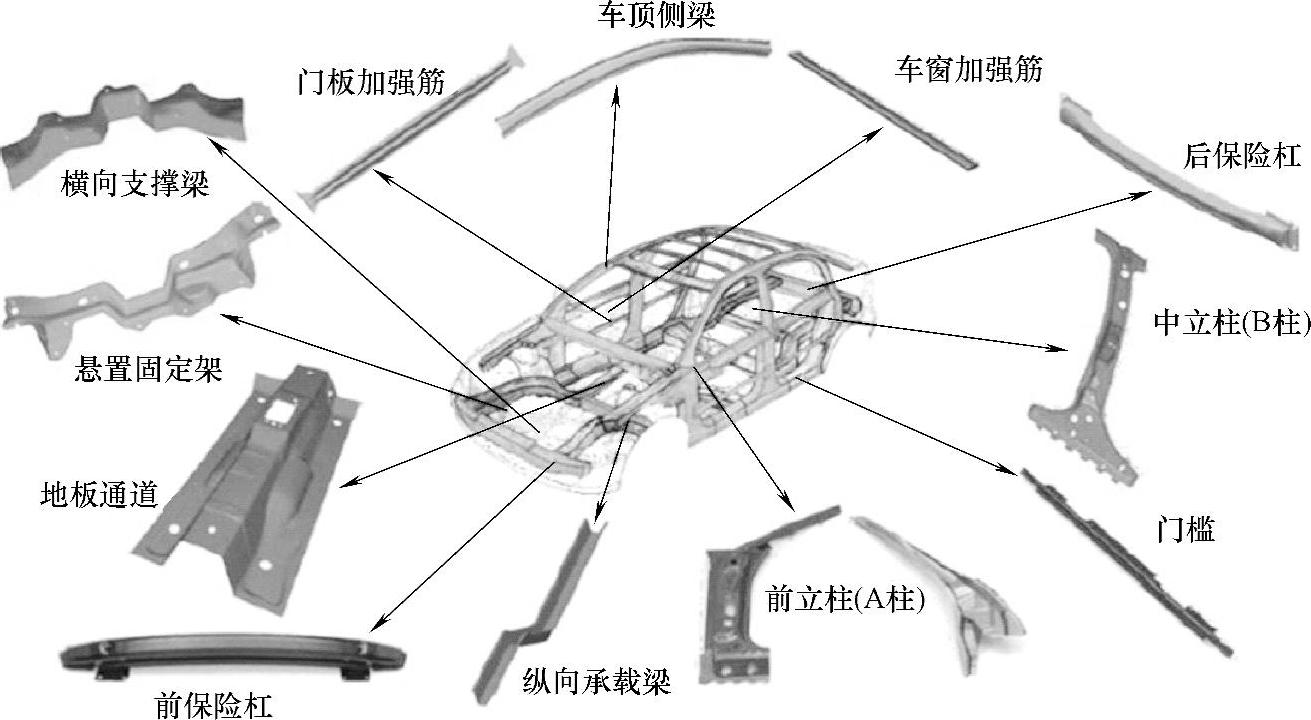

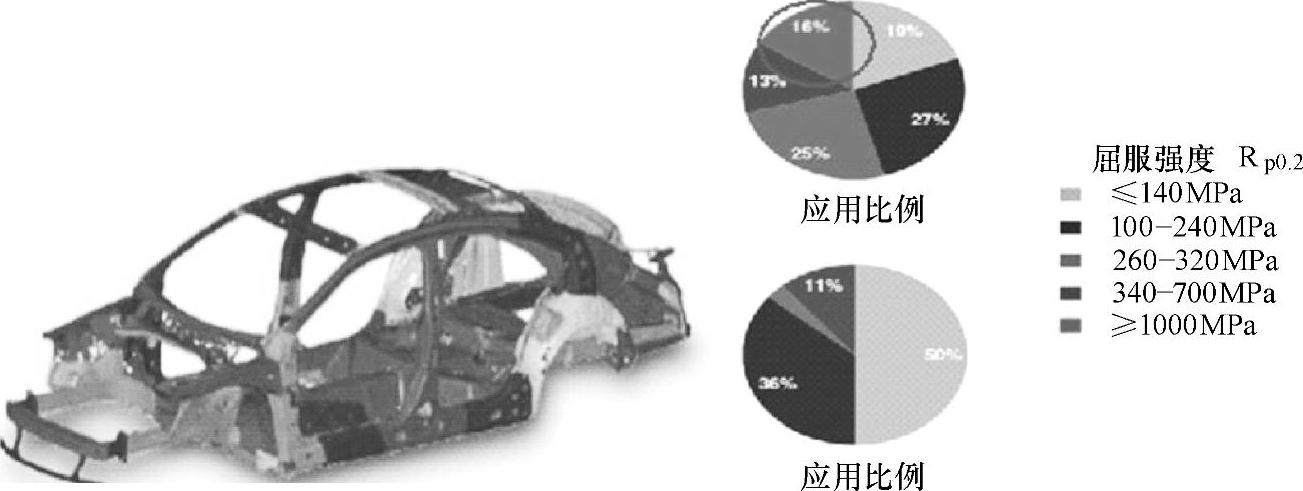

热冲压工艺主要适用于制造车身安全结构件,典型的热冲压车身零件有前、后门左右防撞杆(梁)、前、后保险杠、A柱加强板、B柱加强板、C柱加强板、地板中通道、车顶加强梁等,图11-96是车身中典型的热冲压零件。

图11-96 车身中典型热冲压零件的分布情况

图11-96 车身中典型热冲压零件的分布情况(续)

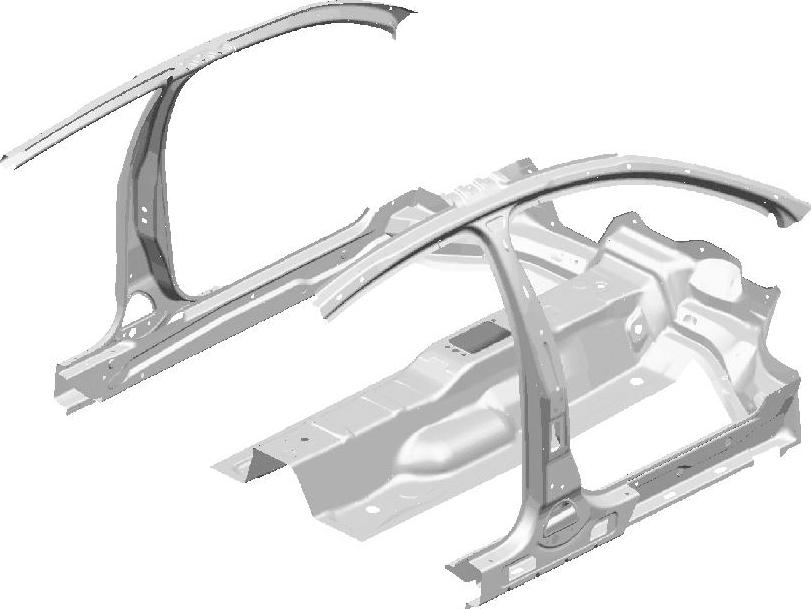

上海大众PASSAT B6采用图11-97所示的由热冲压所制造的A柱、B柱、C柱、门槛加强板、中通道、前围挡板组成的总成结构设计,可以在减重25KG的情况下很好地满足欧洲碰撞(E-NCAP)五星的要求,B柱比传统冷冲压制造成本更低。

2.热冲压零件在其他领域的应用

热冲压还可以应用在图11-98所示的农业、矿山机械领域,以提高主要工作部件的硬度和耐磨性。另外,热冲压技术还可以在高铁、移动电子设备领域得到应用。

图11-97 上海大众PASSAT B6典型热冲压总成结构

图11-98 热冲压在农业、矿山机械领域的应用

3.热冲压零件在典型车身上的应用

热冲压零件相对较贵,因此在业内有一种误解,认为只有中高档车才用得起热冲压零件。事实上,热冲压零件在A、B、C、D级车型上都有成功应用的案例。

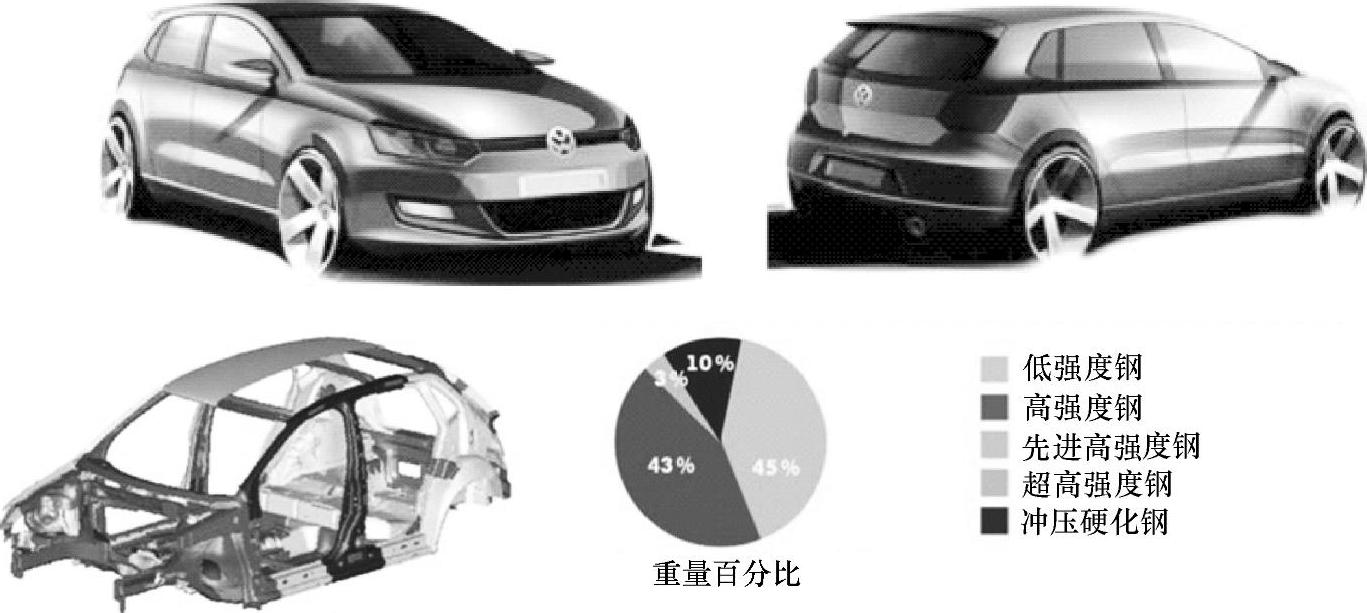

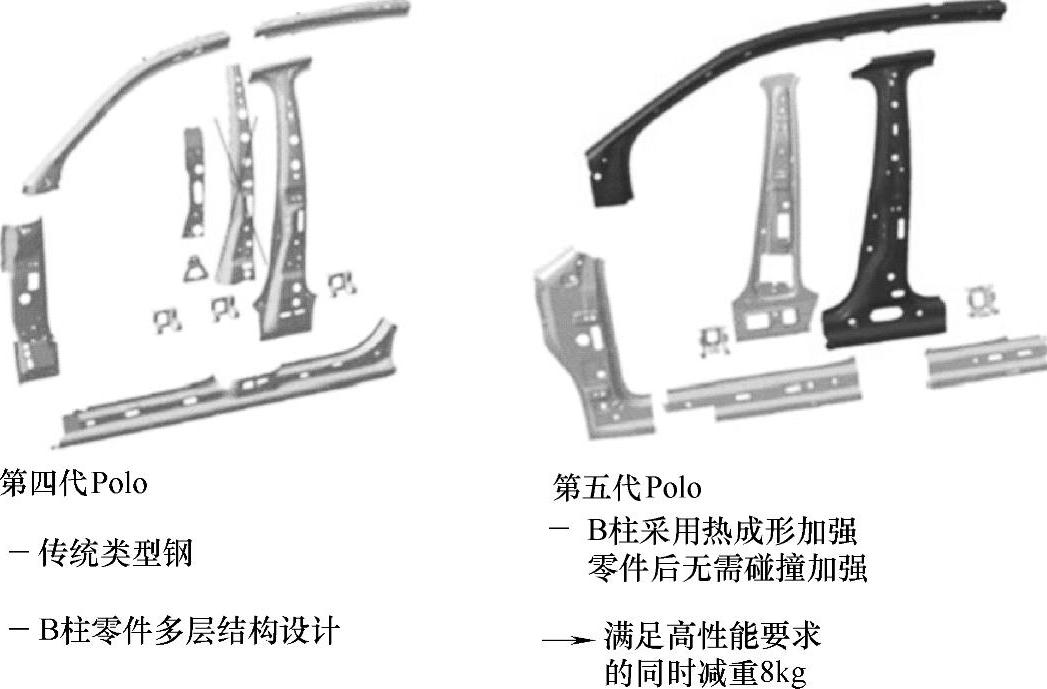

在上海大众第五代POLO车型上,如热冲压零件的使用比例(热冲压零件重量和白车身重量的比例)达到了10%,如图11-99所示。

图11-99 第五代POLO车型上热冲压零件的使用

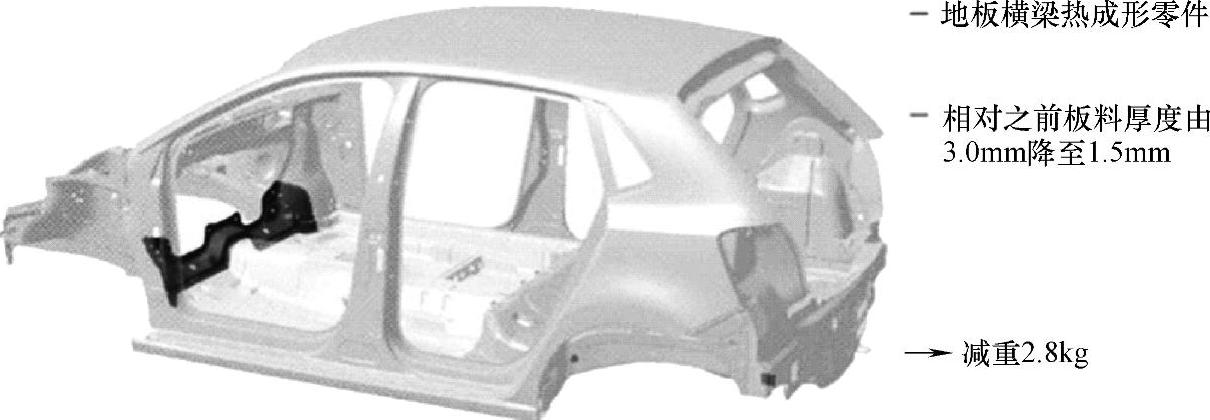

其中外形非常复杂的FLOOR CROSS-MEMBER零件,采用热冲压技术以后,零件厚度可以由3.0MM减薄为1.5MM,如图11-100所示。B柱小总成由多层结构的冷冲压改成了热冲压,实现减重8KG,如图11-101所示。

图11-100 热冲压FLOOR CROSS-MEMBER(www.daowen.com)

借助热冲压零件的合理使用并结合车身(总成)结构优化,第五代POLO在轴距加大、碰撞性能提升到E-NCAP五星,车身的扭转刚度、弯曲刚度也保持在较高的水平,车身轻量化系数达到3.5等前提下,还能实现白车身减重。

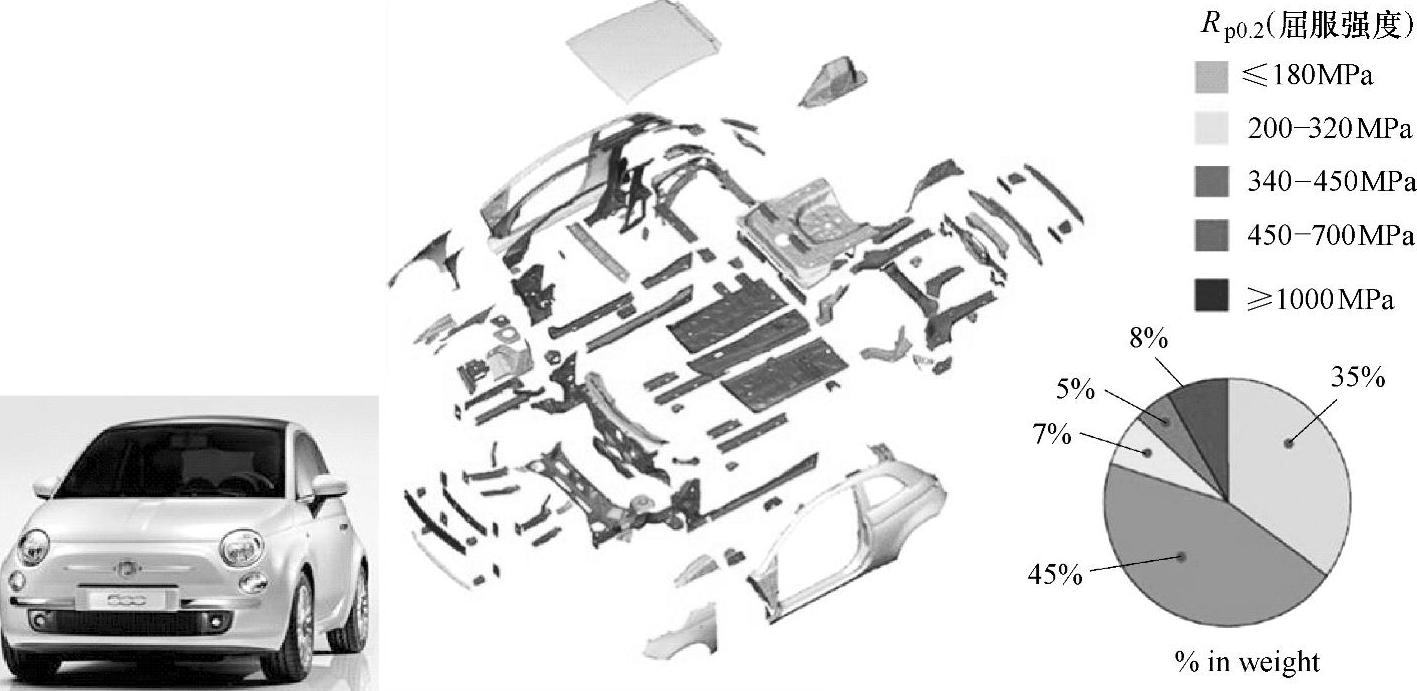

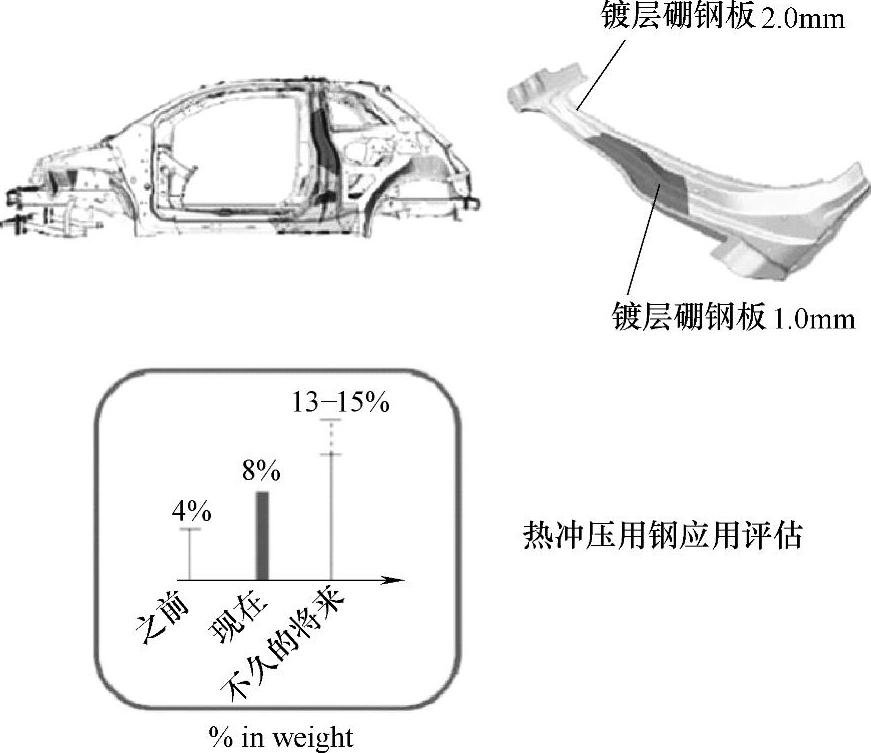

新FIAT 500也是A级小型车当中成功应用热冲压零件的一个典型案例。新FIAT 500在车身当中采用了8%左右的热冲压零件,如图11-102所示,其中B柱更是采用补丁板热冲压技术,如图11-103所示。采用补丁板热冲压技术后,在相同性能条件下,减重1KG,综合制造成本降低2欧元,模具开发成本降低25万欧元。

PASSAT CC采用了16%的热冲压零件(见图11-104),在保证碰撞性能E-NCAP五星的前提下,其车身轻量化系数达到了2.36。

图11-101 热冲压B柱小总成

图11-102 新FIAT 500车型上热冲压零件的使用

图11-103 新FIAT 500车型上采用补丁板热冲压的B柱

图11-104 PASSAT CC采用的热冲压零件

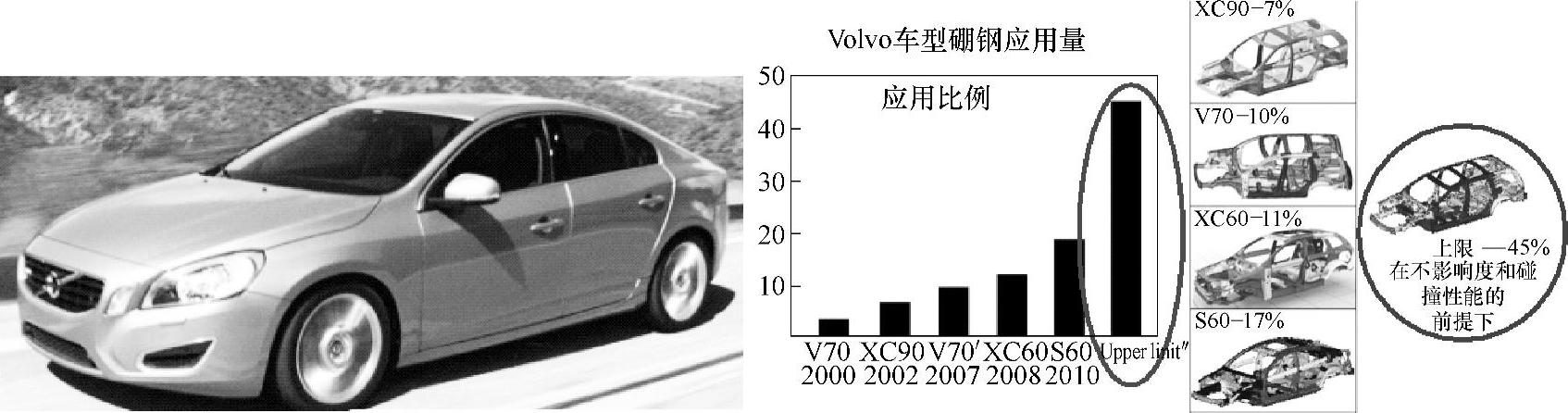

VOLVO-S60采用了17%的热冲压零件(见图11-105),VOLVO前后开发的系列车型中,热冲压零件的使用比例不断上升,XC90是7%、V70是10%、XC60是11%、S60是17%,使用上限将达到45%。

图11-105 VOLVO-S60采用的热冲压零件

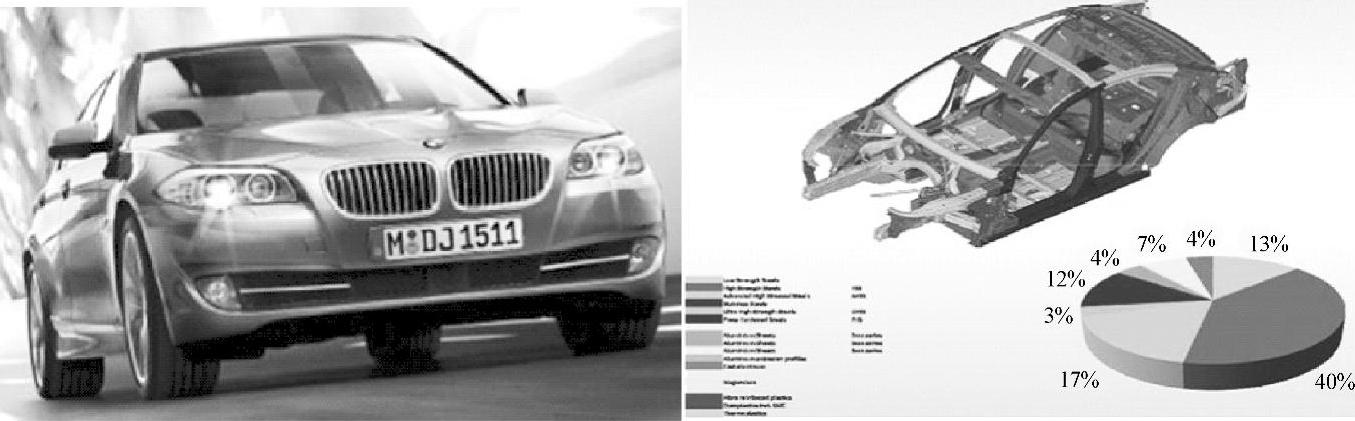

宝马新五系车型中,热冲压零件的使用比例达到12%,如图11-106所示。

图11-106 宝马新五系采用的热冲压零件

4.热冲压零件应用需关注的问题

由于热冲压工艺具有较好的成形性,因此能实现最大程度的减薄高强。但无论是单个零部件,还是整个车身,刚度特性和强度没有直接的关系,但对于厚度却很敏感。减薄对零件和车身的刚度特性而言,是一个不利的因素,需要通过结构优化来保证其刚度特性。

在白车身整体环境下,要充分发挥热冲压零件的使用优势,也必须结合车身结构的优化。机械的替换不仅起不到预期的效果,而且不利于综合成本的控制。以B柱小总成为例,合理采用热冲压零件以后,一些小的加强件可以考虑取消、合并。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。