1.概述

设备要安装生产工艺的要求配置。整条生产线的前部设备包括:开卷、对接、活套、铣边等;后部设备包括:切断、检验、包装等。深加工设备的生产能力应该大于主机,设计辅助设备应该保证大约有20%的冗余度,这样才能发挥生产线的的效能。

目前,除了比较通用的辊压成形设备,世界各国先后开发出许多新型辊弯成形工艺和成形设备,大致可以分为以下两种类型。

1)奥钢联的成形辊集中调节技术(CTA技术);日本中田制作所柔性辊压成形技术(FF技术);排辊成形技术(CBR技术)。其轧辊的共用性强,轧辊调整速度快,可实现柔性化生产,提高经济效益和产品质量,主要用于焊管生产。但是CTA技术不适合生产太小直径的管材;FF技术使轧机维护和轧辊加工复杂化;排辊成形生产厚壁管,轧机刚度不足。

2)日本日新制钢公司的无辊自然成形技术;奥钢联的带有插入式立辊成形技术;日本东洋特殊钢业株式会社的辊挤压和辊拉拔成形技术。其成形过程平稳,产品质量好,尺寸精度高,不仅适用于生产焊管而且还可用于生产异型截面产品及多种规格辊压型钢。但无辊自然成形不适合生产中厚壁焊管;带有插入式立辊成形,轧辊设计和调整难度大;辊挤压和辊拉拔成形,不适合大批量生产单一品种产品。

2.辊压成形设备构成与功能

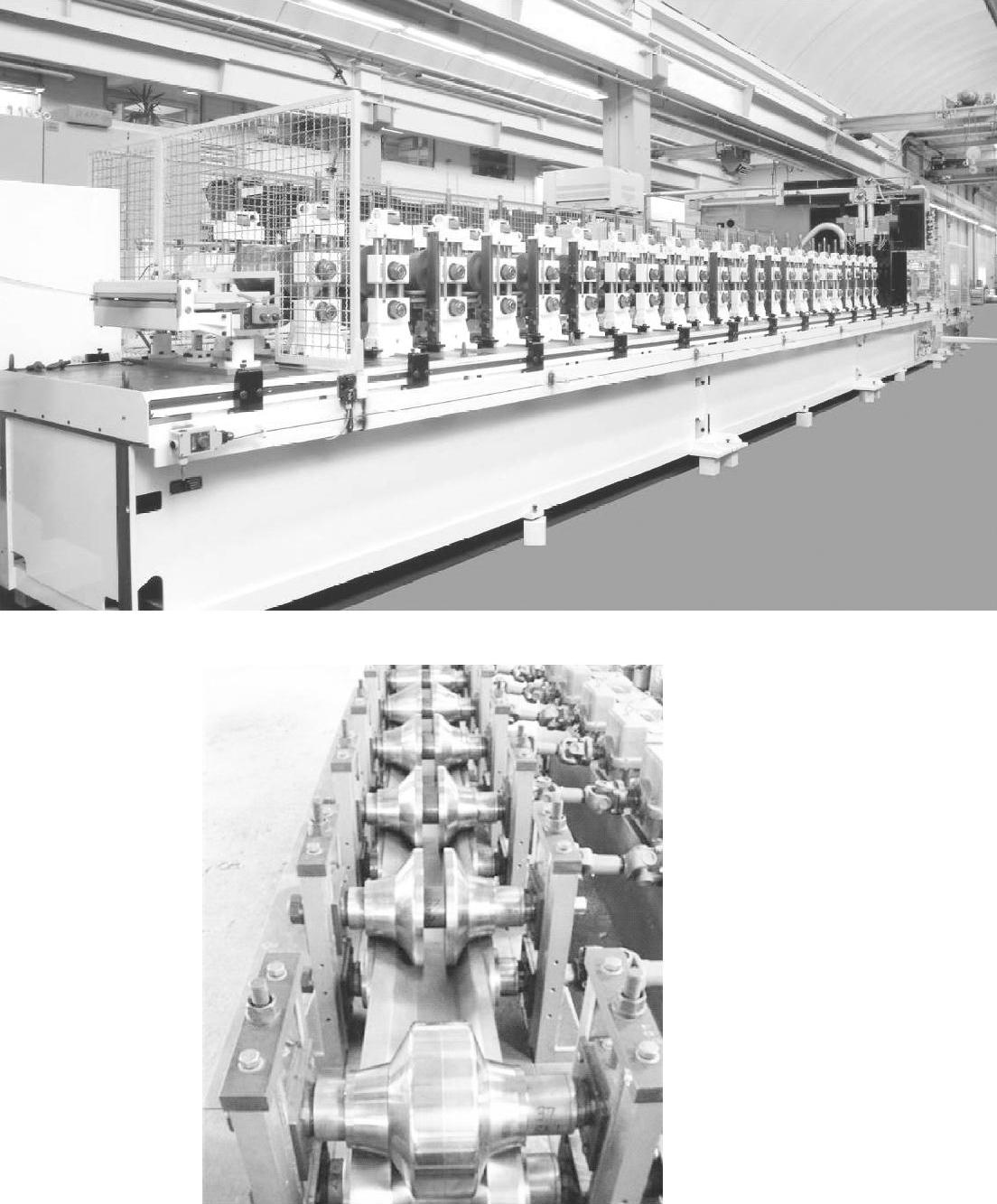

冷弯成形生产线的核心是轧机。轧机提供动力,给所有的模具提供支撑。轧机主要由轧机机床和机架组成。图11-81所示为辊压成形设备。

图11-81 辊压成形设备

3.辊压成形主机(www.daowen.com)

辊压成形线通常由电动机提供能源。少数情况下用液压马达驱动,大多数液压马达用电动机带动液压泵提供能源。旧式辊压成形线装配的是单速交流电动机,通过齿轮减速箱,用V带或者链条或者链轮来驱动。

为了满足成形速度化的要求,逐渐引入不同的方法以改变轧机驱动轴的转速,生产线上还安装了2、3、4种速度的齿轮箱。

4.高强度钢辊压成形设备特点

由于高强度钢辊压成形用来是用来加工强度较高的材料的,因此它具有一些新特点。

1)成形道次通常较多,产线较长。

2)使高强度钢变形需要更高的能量,设备的电动机数更多。

3)高强度钢的回弹严重,用来整形和控制回弹的设备相对较多。

4)高强度钢成形可在原来的设备上进行改进,比如增加道次和机架,提高模具加工工艺等,从而降低设备成本,提高产品的品种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。