1.高强度钢辊压成形技术难点

尽管辊压成形产品的生产和应用已有百余年的历史,产量和工艺都达到了一定的水平,但是由于其本身的复杂性,辊压成形所具有的特点和规律尚未完全被人们掌握和认识,特别是新产品品种的生产特点和工艺规律需要深入的研究与开发。当前国内辊压成形工艺设计主要依赖经验公式和参数,缺乏理论依据,无法准确地判断金属变形是否合理、辊型设计是否合理。随着市场对高品质、多品种辊压产品需求的不断提高,过去那种试制时间长、精度差的传统设计和加工方式已经远远不能满足市场的要求。而且在节能和环保的大背景下,构件轻量化成为一种必然趋势,越来越多的高强度钢品种问世,同时也有越来越多的高强度钢应用于辊压成形。高强度钢相较于普通碳钢,强度高,成形困难,回弹量大,应用于辊压成形,必然会带来传统工艺参数设计经验的改变,给辊压型钢生产带来更大的挑战。

同一般的钢相比,高强度钢、超高强度钢由于在微观组织和宏观力学性能上的变化,在生产以及使用技术方面均带来新的挑战。高强度钢、超高强度钢具有如下使用技术特点。

1)高强度钢、超高强度钢伸长率低,可成形范围较窄。

2)高强度钢、超高强度钢材料回弹较大,由回弹导致的成形精度控制问题。

3)由于高强度钢、超高强度钢强度高,变形能大,采用冲压成形需要更大的力,对设备吨位要求、装备的刚性及强度很高,且采用冲压时由于变形较小,成形后零件刚度较差。

因此,采用合理的零件设计和适用的加工方法对于充分发挥超高强度钢材料性能有至关重要的意义。超高强度钢需要集中“产学研用”的力量进行关键技术攻关,除在超高强度钢生产方面加大新产品的开发力度外,还要在使用技术方面进行研究,正确地指导超高强度钢的使用,充分发挥材料的性能,加快超高强度钢产业化延伸的进度。

2.高强度钢辊压成形技术优势

1)辊压成形适用的材料广泛,适合各种机械性能及不同组织结构的钢、铝合金、镁合金等,特别是高强度钢、超高强度钢。

2)辊压成形采用多道次渐进弯曲成形,与冲压成形相比较,可以获得更小的弯曲半径,且能成形各种开放或封闭复杂截面形式的零件,成形后零件刚度较好。同时,通过多个道次的变形来进行回弹补偿,更容易控制回弹,获得良好的成形精度,尺寸精度高,且零件表面质量好。

3)辊压成形零件有优良的使用性能。制造汽车结构部件时,在相同的材料和板厚条件下,辊轧成形在撞击变形时吸收的能量比冷压高25%,因此能够减薄板厚,减轻重量约15%(为神户制钢估算值)。

4)与冲压成形相比,辊压成形采用连续进给,生产中成形速度可超过10M/MIN,比冲压、折弯等工艺提高效率10倍以上,生产效率大幅提高;且辊压成形无需大吨位压机,制造成本大幅降低。

5)辊压零件材料利用率高,辊压成形零件板坯为一定宽度的板带,零件在成形中除冲孔外,几乎无类似冲压的切边等多余废料,因此,与冲压工艺相比能节约材料15%~30%,材料成本优势明显。

6)辊压成形生产线上可集成其他加工工艺,如冲孔、焊接、压花、弯圆等,生产过程自动化程度高。

7)辊压成形有较高的成本优势。以“神户制铁”测算,可比冷压减少约15%~20%,可比热压减少约30%。

8)生产噪声低,无环境污染。

3.典型高强度钢辊压成形缺陷

(1)纵向弯曲(见图11-68)主要是因为纵向薄膜应变不同造成的。(https://www.daowen.com)

(2)侧弯 通常发生在非对称截面零件上,主要是因为两侧的应力应变不同造成的。

图11-68 纵向弯曲示意图

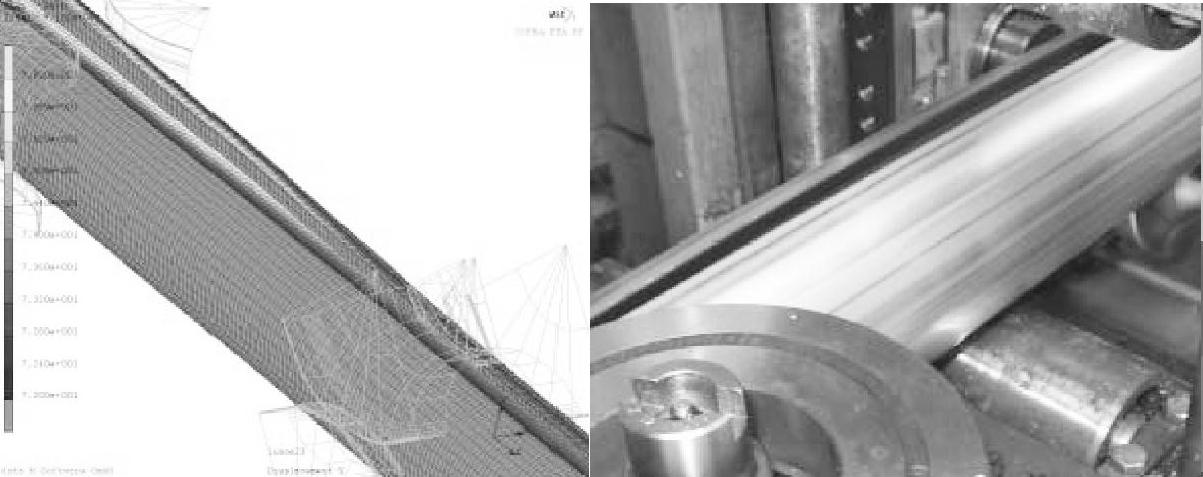

(3)辊压扭曲(见图11-69)对于非对称截面,材料通常会向边腿高起的一侧扭曲。

图11-69 辊压扭曲

(4)辊压边浪 如图11-70所示。

图11-70 辊压边浪

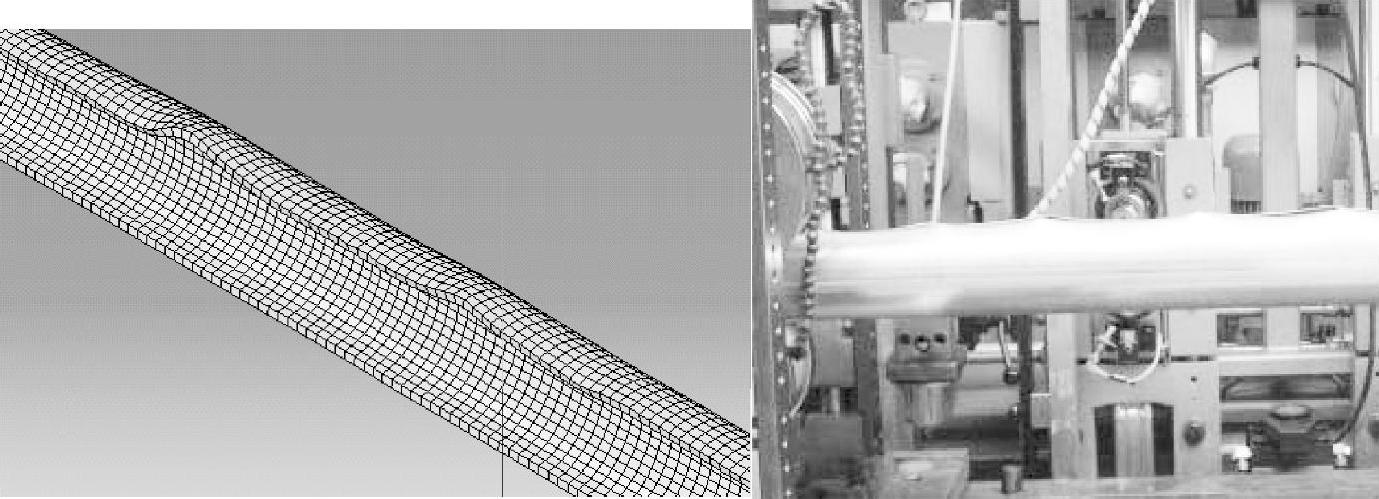

(5)辊压边部破裂 如图11-71所示。

(6)辊压端切破裂 如图11-72所示。

图11-71 辊压边部破裂

图11-72 辊压端切破裂

(7)回弹 如图11-73所示。

目前认为引起回弹的主要原因是成形后的应力分布不均造成的。根据其影响因素回弹又可以分为两类:一是由板料厚度上应力分布不均匀造成的,例如U形件的弯曲回弹;二是由板平面内的应力分布不均匀造成的,主要表现为狭长零件的扭曲回弹。对于第一种回弹缺陷主要是通过增大材料变形量,增加侧壁筋或成形台阶等措施进行控制和改善;而对于第二种回弹,从成形的角度很难改善,最好在零件设计过程中能够改善应力分布。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。