随着当代汽车工业的发展,节省燃料和保证安全的要求使高强度钢在汽车工业中的应用稳步增长。与其他材料(如轻金属铝、镁,或是塑料和复合材料)相比,高强度钢除了减轻重量外,还有另外的优点,即其加工工艺类似于传统的低碳钢。因此,高强度钢在减轻重量的同时其总的制造成本也下降。其他竞争材料在这方面的情况则截然相反。随着人们对高强度钢认识的提高,高强度钢越来越多地被应用于现代工业,用辊压成形工艺加工高强度钢材也越来越得到广泛应用。

1.商用车高强度钢辊压成形的应用

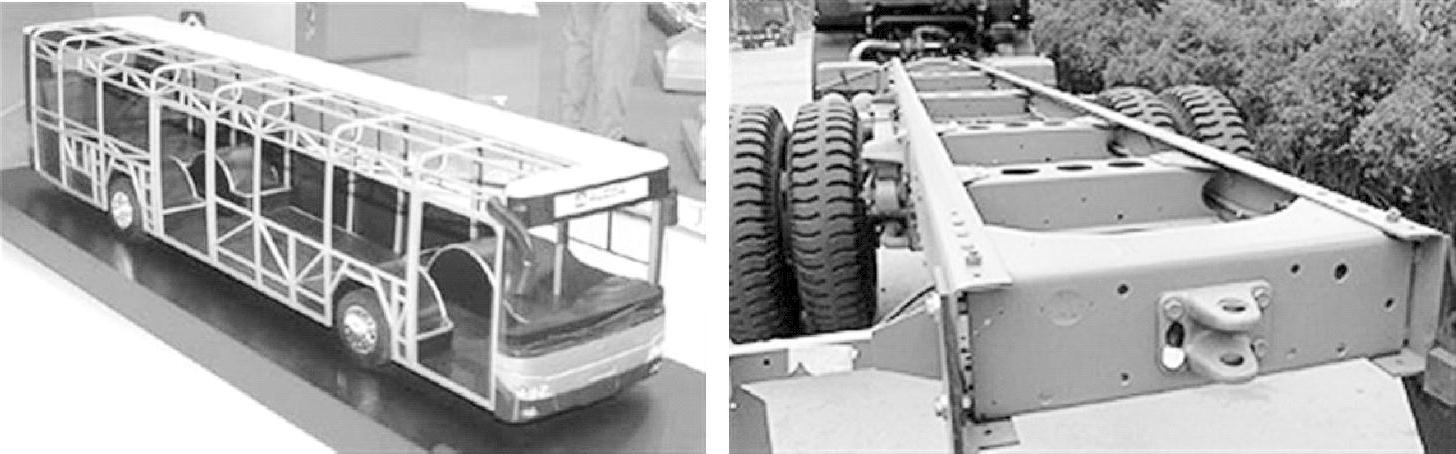

高强度钢辊压成形在货车上主要运用在纵梁、加强梁、集装箱箱体、车厢地板、侧板等零件上;在客车上主要运用在车身骨架的各种型管中。辊压成形在大型车中的应用如图11-64所示。

图11-64 辊压成形在大型车中的应用

2.乘用车高强度钢辊压成形的应用

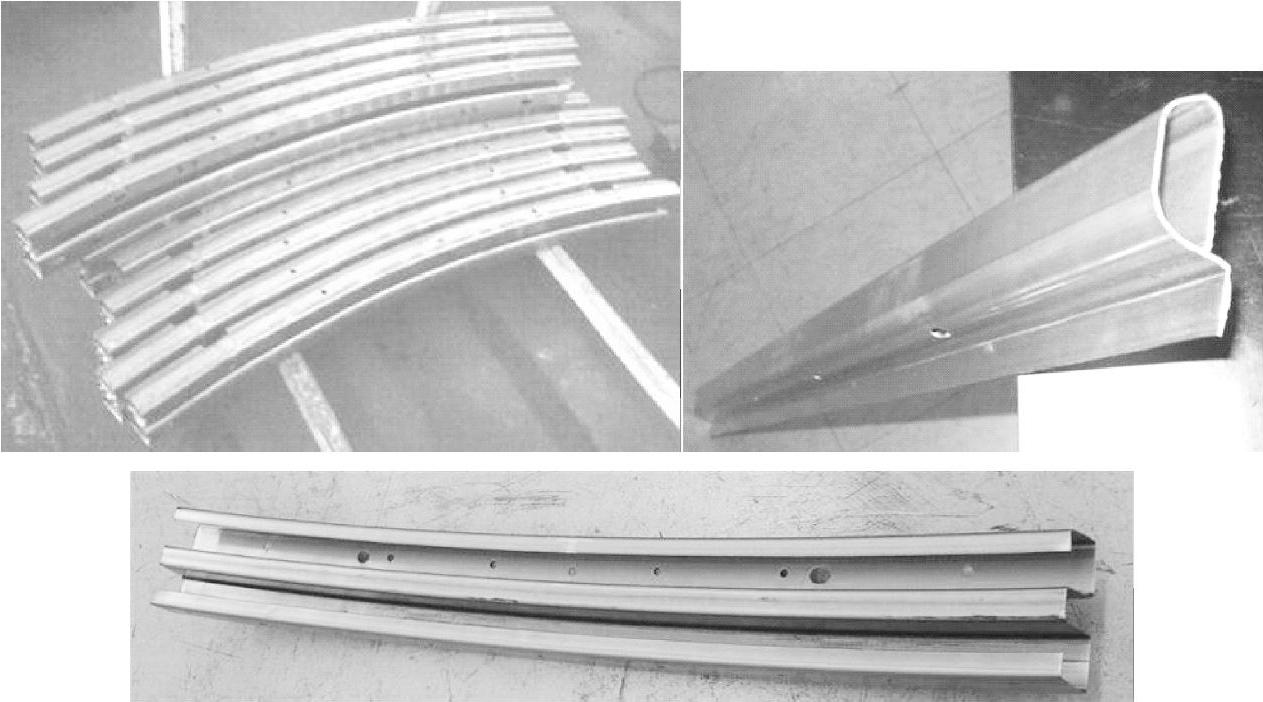

乘用车车身典型辊压件如图11-65所示。

图11-65 乘用车车身典型辊压件

3.高强度钢辊压成形零件在车身上的应用现状和发展趋势

2009年哥本哈根世界气候大会将对全球气候变化和减少碳排放、保护地球环境的迫切需求提升到了新的高度。在汽车领域,如何提高燃油经济性、减少排放污染成为关注的重要对象。车身轻量化成为节约能源和提高燃油经济性的基本途径,同时,更高的安全性也为车身轻量化提出了更高的要求。(www.daowen.com)

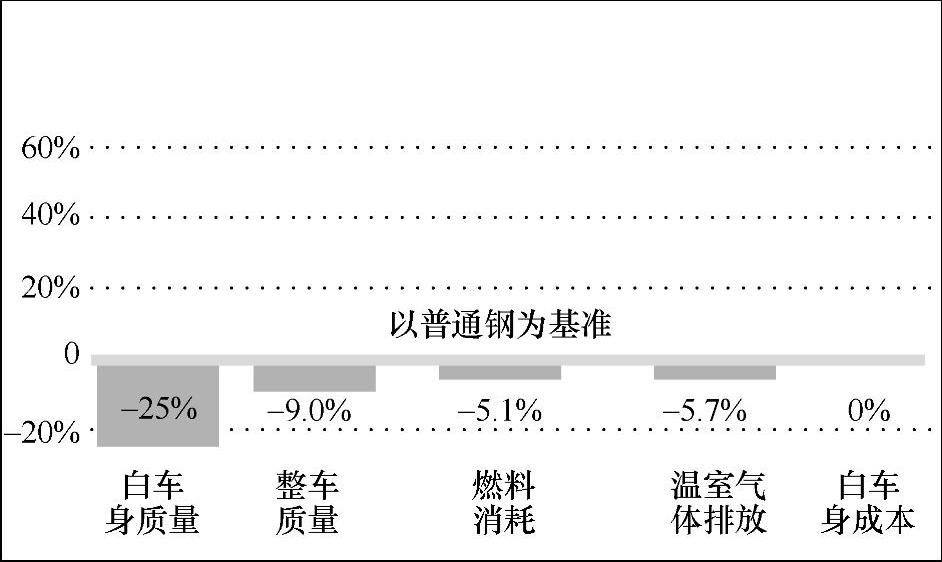

高强度钢以其轻质、高强度的特点成为满足车身轻量化和高安全性能的重要材料。根据国际钢铁协会最新的技术资料(见图11-66),采用先进高强度钢与其他材料相比,能够减少21%~25%的白车身质量、9%的整车质量,减少5.1%的燃油消耗,并减少5.7%的温室气体排放,同时,几乎不增加任何生产成本。可见,因此,先进高强度钢在汽车轻量化、节能减排、提高安全性方面有不可替代的优势。

在国外量产的汽车中,高强度钢板的使用也已相当普遍,以2008年欧洲量产的获奖车型上的高强度钢使用比例情况为例,高强度钢使用的比例为47%~81%,其中超高强度钢的使用比例为2%~29%。

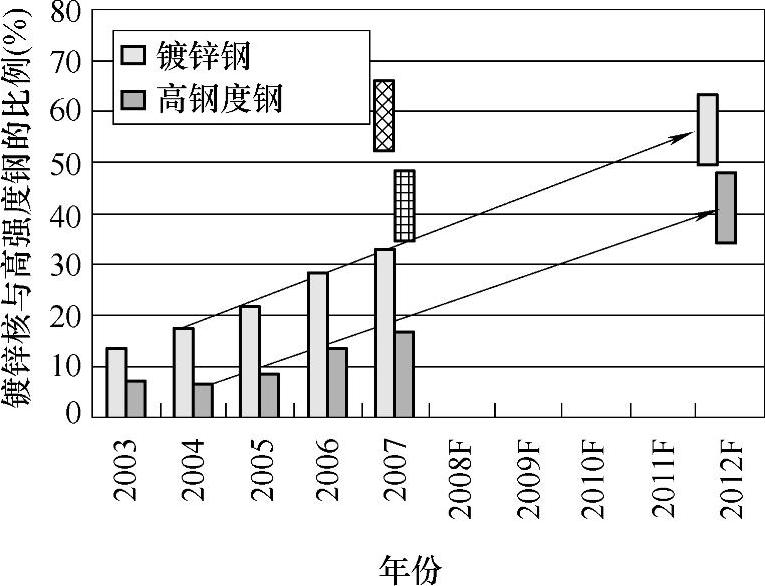

相比之下,我国汽车用高强钢的使用同国外存在较大差距。2008年我国汽车用高强度钢的平均使用比例仅为20%左右,超高强度钢的使用几乎为零,如图11-67所示。而国外同期汽车高强度钢的平均使用比例在40%左右,超高强度钢的使用为5%~10%。随着市场竞争的加剧,国内车型更新的速度将会越来越快,并逐渐同国外同步,相应地汽车用高强度钢的要求也将与国外同步。此外,随着国内汽车燃油政策和碰撞安全法规的完善,国内汽车用高强度钢特别是超高强度钢的需求将会越来越强烈。

图11-66 采用AHSS的技术优势对比

图11-67 近年来国内汽车用高强度钢的比例情况

辊压成形目前主要生产保险杠、A柱和B柱的加强板、窗框、门槛和座椅滑轨等零件,占车身零件的10%左右,如果能够采用三维辊压成形技术,估计可以将生产零件扩展到车身零件的20%。

随着国内汽车行业自主品牌的快速发展,对于高强度钢产品及零件的国产化需求日益迫切,为了适应这种趋势,宝钢开发的一批各品种超高强度钢板正在逐步扩大其在生产中的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。