1.辊压成形概述

辊压成形,又称为辊弯成形,冷弯成形。英文名称为ROLL FORMING或者ROLL-FORMING。

冷弯型钢是一种经济断面型材,其本身具有断面均匀、产品质量高、能源消耗低和经济效益高等特点,因而被大量应用于建筑、运载工具、工程机械等领域。辊压是冷弯型钢应用最为广泛、发展最为迅速的生产工艺。所谓辊压成形,就是以金属薄板或带卷为原料,通过多架装配了一定形状成形辊的成形机组对坯料逐步进行弯曲变形,从而得到均一截面产品的塑性加工方法。辊压成形过程属于三维弹塑性大变形问题。在成形过程中,它不仅是纵向弹性拉压和横向弹塑性弯曲等变形的综合,同时还受到外部边界摩擦、材料本身的加工硬化和材料横截面壁厚不均分布等影响。辊压成形质量影响因素众多,成形过程复杂,难以控制。

2.辊压成形基本原理

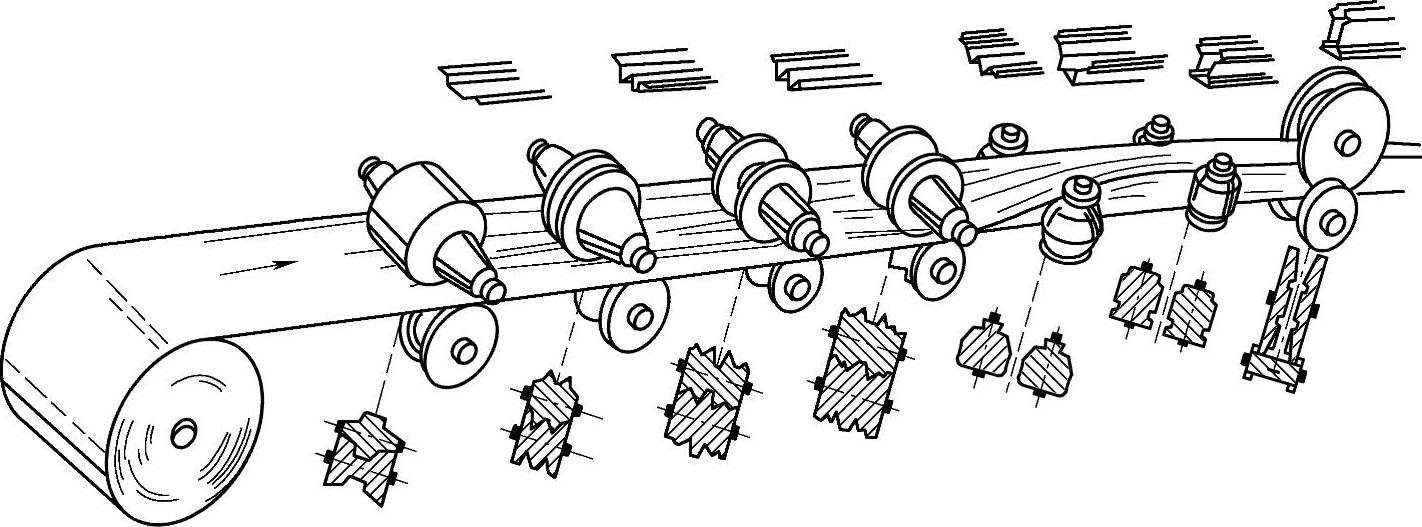

辊压成形工艺可以分为四种,即单张(或单件)成形工艺、成卷成形工艺、连续成形工艺和联合加工工艺。考虑到机组效率问题,现在大多企业都是采用的成卷连续成形。即以卷材为原料,而且前一卷带材的尾部与后一卷带材的头部对焊,使坯料带材连续不断地进入成形机组进行成形。整个工艺流程大致为:开卷→矫平→预冲孔→进料→成形→(焊接)整形→存储。辊压成形工艺示意图如图11-62所示。

图11-62 辊压成形工艺示意图

辊弯成形的物理过程是当坯料送入机架时,首先在上、下成形辊的最大直径处与成形辊相接触,之后随着坯料的前进,在成形力的作用下,坯料沿着纵向(坯料前进方向)产生折弯变形。变形过程中,板材经过不同弯曲角的成形辊逐步弯曲,最终成形为所要求的截面。从一个角度弯曲至下一个角度不是在板材全长上同时进行的,而是经过一个平缓过渡逐渐弯曲成形的。(https://www.daowen.com)

3.辊压成形材料与高强钢概述

节能、环保、安全、舒适和智能化是当今汽车技术发展的总体趋势。燃油经济性、低碳排放和更高的安全性对车身轻量化提出了新的要求和挑战,推进了先进高强度钢在车身设计制造上应用的稳步增长。汽车用先进高强度钢板以其轻质、高强度的特点在汽车工业中的应用越来越广泛,并已成为满足车身轻量化和高安全性能的重要途径,具有不可替代的优势。

辊压成形作为一种先进的成形技术,是先进高强度钢板重要的成形方式。辊压成形由于其工艺上的优势,特别是对于复杂的截面形状,在超高强度钢材上得到了广泛的应用。

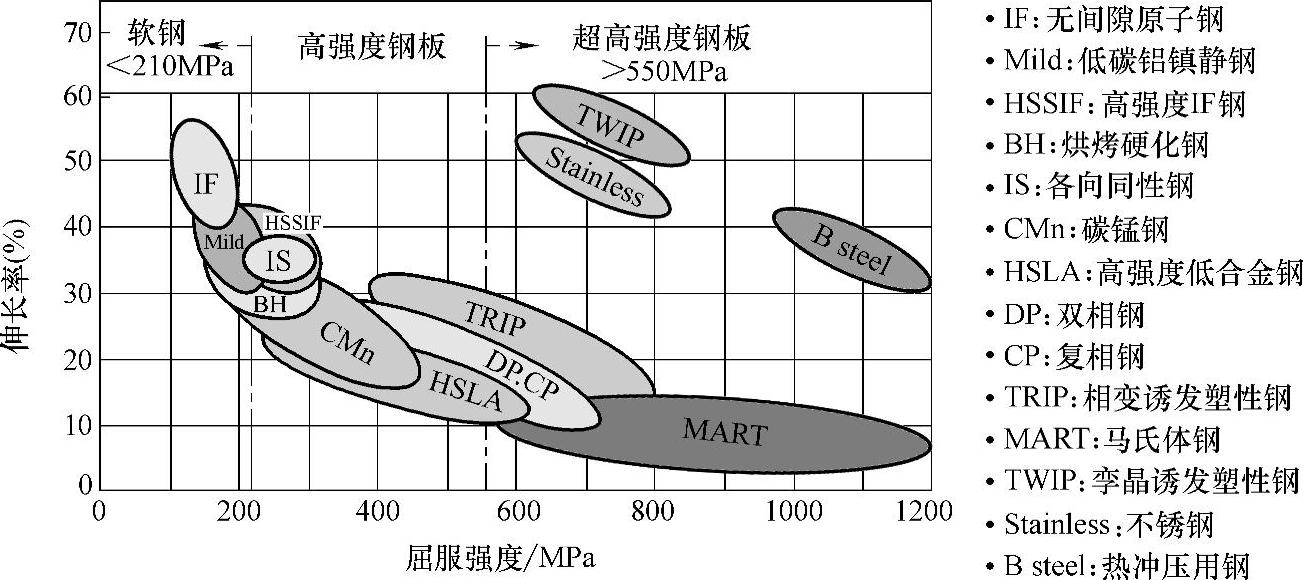

数十年来,高强度钢在汽车行业和板类金属成形其他行业的应用被限制在简单形状上,因为人们普遍认为随着强度的提高,钢材的成形能力就降低了。而美国的STUART PHILLIP KEELE通过研究指出,高强度并不意味着成形能力的普遍降低,成形限度只是某种成形方法的函数,每一种成形模式有特定的成形参数。高强度钢辊弯成形设计的关键参数为弯曲角度,板金属厚度,回弹补偿,道次数,变形功率等。图11-63所示为汽车用钢的香蕉图。

图11-63 汽车用钢的香蕉图

除了传统高强钢外,先进高强钢(AHSS,ADVANCED HIGH STRENGTH STEEL)因其优良的材料性能而不断地被开发和应用。国际钢铁协会的报告对AHSS从概念到性能及应用的各个方面做了详尽的介绍。由于迎合了欧洲超轻钢车身先进车辆概念(ULSAB-AVC,THE ULTRA-LIGHTSTEEL AUTO BODY-ADVANCED VEHICLE CONCEPTS)的安全、节能、经济的先进理念,AHSS在汽车工业中得到了日益广泛的应用。在汽车结构件的加工工艺中,辊压成形方法生产效率高,在某些部件的成形中具有其他工艺不可替代的优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。