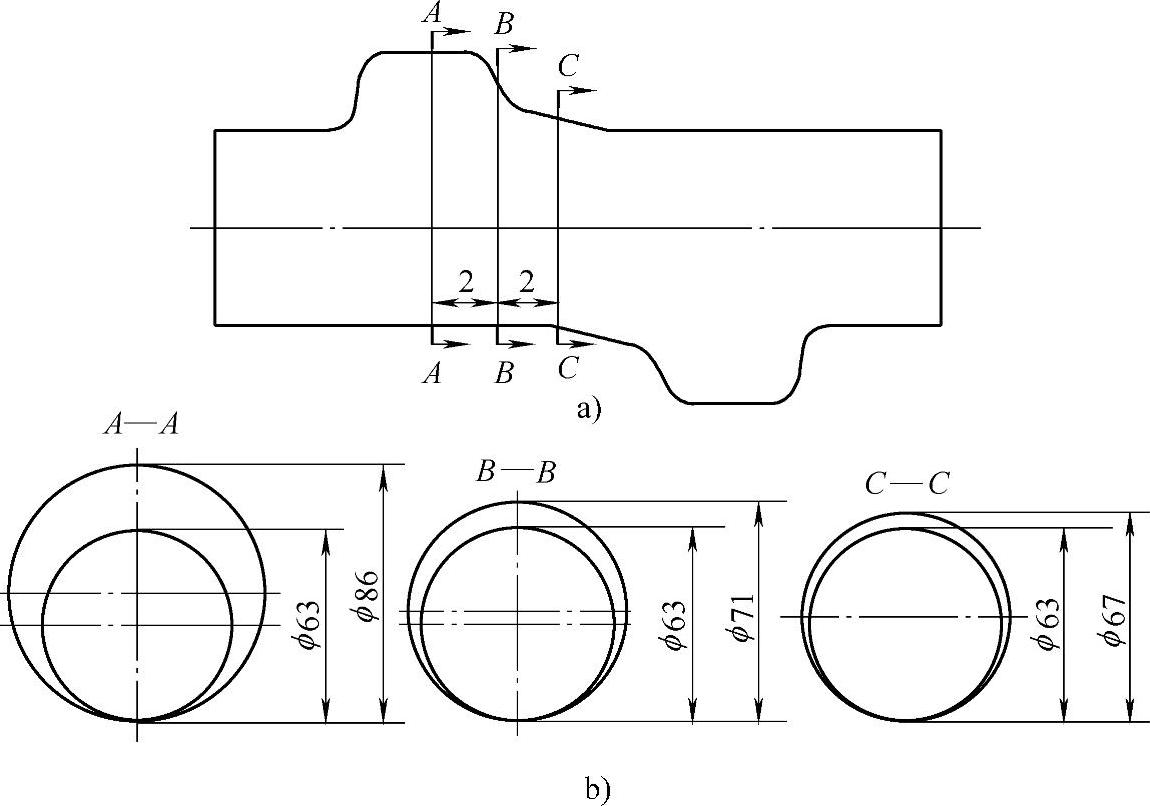

图11-57 空心曲轴及截面变化分析

A)曲轴剖面 B)典型截面

1.空心曲轴内高压成形

空心曲轴零件采用空心结构取代实心结构,在实现减重节能的同时保证了零件的强度和刚度,应用于汽车、小型飞机及无人机发动机。某空心曲轴如图11-57所示,该件包含两个曲拐,曲拐位置上、下半周膨胀量相差较大,A截面上半周的膨胀量超过60%,下半周的膨胀量仅为12%,变形过程为非对称膨胀,变形不均匀性严重,极易发生单侧过度减薄开裂,直接由管材成形出空心曲轴难度较大,需通过预成形来克服零件形状不对称造成的变形不均匀、壁厚控制难等问题。对于该零件,需要通过两次预成形改变危险截面的形式,从而控制管坯在最终内高压成形过程中的变形顺序。

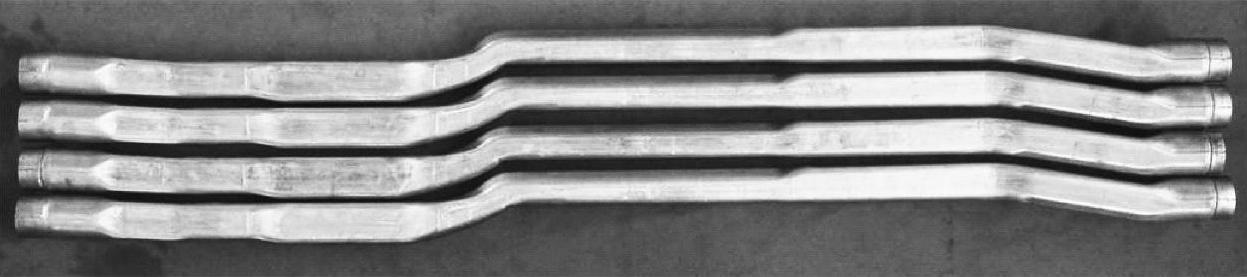

对空心曲轴零件,成形过程中内压和轴向进给量的匹配非常重要。内压上升较快,轴向进给较少,即轴向进给量不足以补偿周向变形量,则曲拐顶部金属补料不及时,导致壁厚过度减薄甚至开裂;如果降低补料压力或增大轴向进给,随着轴向补料的进行,轴向变形来不及转化为周向变形,则材料会在曲拐根部逐渐聚集,形成起皱,皱纹高度较低可以在后期通过高压整形消除,如果不能消除,则会形成死皱。调整内压及轴向进给获得的合格零件如图11-58所示。

(www.daowen.com)

(www.daowen.com)

图11-58 空心曲轴合格零件

2.仪表盘支架

图11-59所示为汽车仪表盘支架内高压件,其典型成形过程包括:弯曲、预成形和内高压成形。对于弯曲过程,由于管材壁厚较薄,弯曲半径小,容易发生弯曲内侧起皱及外侧壁厚过度减薄,不利于后续成形,需采用合理的模具参数,主要是芯棒、芯头尺寸,以及采用合适的工艺参数获得合格的弯管件。此外,需进行合适的回弹补偿,包括弯曲角度和弯曲半径的补偿,否则在预成形合模过程中会发生咬边缺陷。预成形是仪表盘支架成形的关键工序,通过预先合理分配材料,保证了内高压成形周向应变的协调性,使变形均匀,由于仪表盘支架零件轴线为空间曲线,沿轴线有矩形、平行四边形、五边形及异型等复杂截面形式,预成形难度较大。液压成形过程中的难点之一是:对于薄壁管,不容易实现其管端的密封,其次,轴向长度较长,达1600MM,成形初期易产生屈曲缺陷。

图11-59 仪表盘支架零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。