1.常见成形工序

内高压成形工序是将预成形后的管材放到内高压成形模具中,首先用快速填充系统把管材充满乳化液,再通过一端的冲头引入高压液体,并按照一定加载曲线升压,在高压液体的作用下管材或经过预成形的管材贴靠模具型腔形成所需形状的零件。

弯曲轴线异型截面管件的内高压成形工艺过程包括弯曲、预成形、内高压成形等。

当构件的轴线为二维或者三维曲线时,首先需要对构件进行弯曲工序,将管材弯曲成和零件轴线相同或相近的形状。对于轴线形状复杂的三维曲线,需要采用CNC(COMPUTER NU-MERICAL CONTROL)弯曲工艺。

CNC弯曲是把管材轴线的形状输入到弯曲机数控系统中,然后由数控程序控制弯曲机利用管材绕模具旋转运动实现管材自动弯曲的加工方法。

弯曲过程中弯曲外侧存在很大的减薄,在尽可能地减小弯曲外侧的壁厚减薄的同时,往往会引起弯角内侧的起皱。所以,弯曲后得到合格的弯管件是保证内高压成形过程顺利进行的前提。

对于横截面形状比较复杂、过渡圆角半径较小的零件,无法通过液压胀形直接得到合格的零件,在这种情况下,在液压胀形之前,需要通过预成形将管坯加工成过渡形状。预成形有三方面的作用。

1)当初始管材直径大于模具型腔宽度,预成形使管材压扁从而顺利地放入内高压成形模具中。

2)预先合理地分配坯料,使零件在内高压成形过程中变形均匀,避免皱纹和破裂缺陷。

3)通过合理的预成形形状,降低过渡圆角整形压力和控制壁厚,降低设备合模力,节约模具费用,提高生产效率。

2.内高压成形模具设计应注意的问题

内高压成形模具设计包括两个方面:分模面设计和模具型面设计。

分模面设计对内高压成形零件的成形质量和可制造性有重要影响。对于预成形及液压胀形模具而言,在合模之后要形成一个封闭的空间,从而将管坯包含在其中。不合理的分模面设计会导致材料在成形过程中被挤压到分模面之间,从而使零件发生“咬边”。

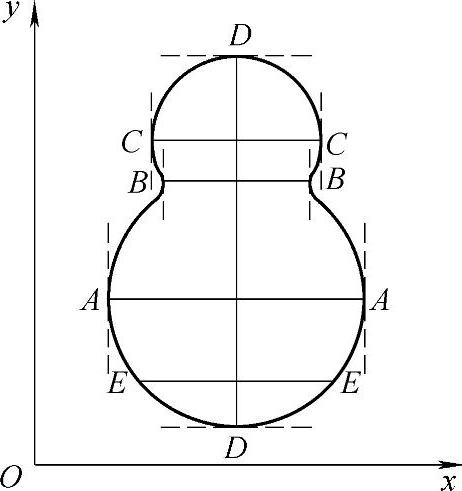

不合理的模面设计会使得零件无法从模具中取出。如图11-40所示,如果使用A-A、B-B、C-C和E-E所示的分模面中的任意一种,在胀形结束后,零件将无法从模具中取出。

因此,内高压成形模具在设计中需要考虑下面两个问题:①预成形过程中,材料可能会被挤压到分模面之间;②在胀形结束后,零件可能无法顺利地从模具中取出来。

图11-40 复杂零件分模面设计图

内高压成形最终是使管材与模具的型面完全贴合,所以内高压成形模具的型面应与零件的形状相同。

复杂截面零件的破裂通常发生在零件的过渡圆角处。为保证在液压胀形过程中,有足够的材料流向过渡圆角,在预成形过程中,通常通过使管壁发生适当的塌陷,减小液压胀形开始阶段零件外表面与液压胀形模具内表面之间的接触面积,从而减小零件与模具之间的摩擦力,使材料易于向过渡圆角处流动。

3.模具结构和材料

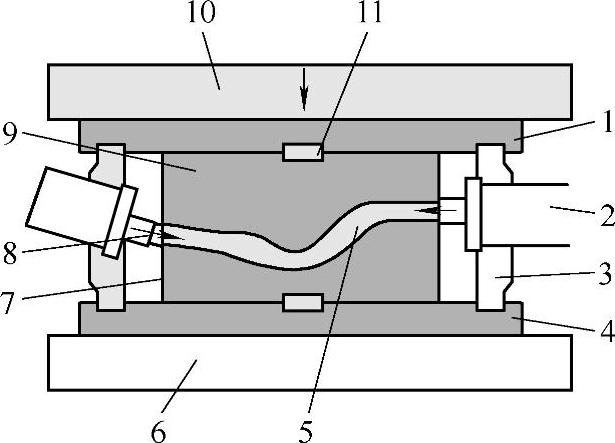

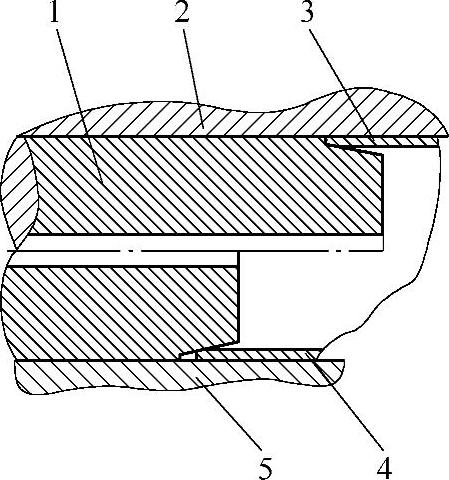

如图11-41所示为典型的内高压成形模具结构。内高压成形模具的主要部分包括上模、下模、左冲头和右冲头。与其他模具一样,还要通过上垫板和下垫板分别与机器滑块和台面连接固定。

冲头是内高压成形模具的特殊部分,作用是为密封管端和轴向进给补料。冲头端头的密封结构是非常重要的,关系到整个内高压成形过程能否顺利进行和其生产效率。冲头的直径和长度要根据管坯直径和长度的不同而变化。模具上、下垫板两端均可加工出承力槽,以便水平缸法兰在合模时嵌入模具垫板,形成封闭力系,平衡掉作用在冲头上的轴向推力。

上、下模具与冲头接触滑动部分可以采用镶块结构,镶块可以使用耐磨材料,损坏后便于及时更换。同样对于大批量生产用的模具,模膛采用镶块结构也可以降低模具的制造成本。

图11-41 典型的内高压成形模具结构

1—上垫板 2—右冲头 3—液压缸支座 4—下垫板 5—工件 6—台面 7—下模 8—左冲头 9—上模 10—滑块 11—定位件(https://www.daowen.com)

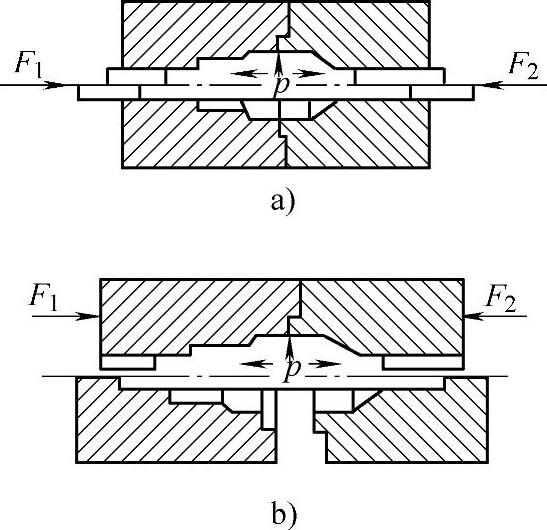

内高压成形模具具有闭式结构和开式结构两种基本形式,如图11-42所示。闭式结构是生产中常用的一种结构,优点是管坯导向好,且屈曲倾向小,缺点是管坯与模具内表面有较大的摩擦,摩擦会对模具内表面造成磨损、增大补料时需要的水平轴向推力。开式模具在开始阶段两块模具是分开的,随着胀形的进行而逐渐闭合,使管坯在模腔内成形。其优点是管坯与模具内表面无摩擦,且不会产生折叠缺陷,缺点是在成形初期容易产生屈曲,而且导向也存在困难。

图11-42 内高压成形的模具形式

A)闭式结构 B)开式结构

模具材料选择应遵循以下基本原则。

1)满足内高压成形的工作条件要求,即耐磨性、强韧性、疲劳断裂性能,并根据模具不同部位的工作条件选择不同的材料和相应的热处理工艺。

2)满足模具加工工艺性能要求,即可锻性、切削加工性、淬透性和磨削性等。内高压成形模具形状复杂,模具尺寸精度和表面粗糙度要求高,因此加工难度大,应采用加工性能好的材料保证模具技术要求。

3)满足经济要求。应考虑产品产量、产品材料性能和工艺参数,合理选择低成本的模具材料,并根据加工成本优化模具结构。对于产量较小、成形压力较低的零件,可采用优质碳素结构钢,如45钢等制造模具;对于批量大、成形压力高的零件,可采用合金模具钢。

4.模具的密封设计

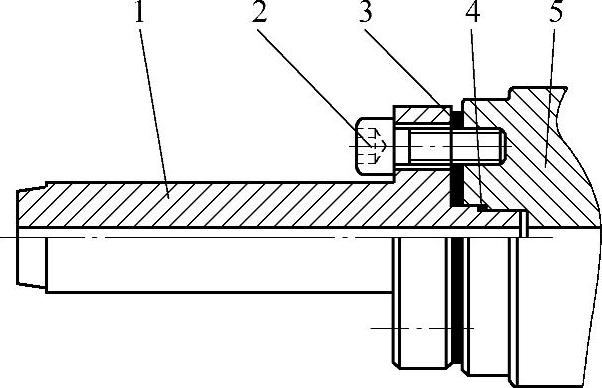

管件内高压成形中采用几百兆帕的高压液体压力作为成形载荷,高压液体的密封是一个难点。侧缸活塞与侧推头之间的密封,则需要进行特殊设计。图11-43所示是一种典型的内高压成形的密封方式。

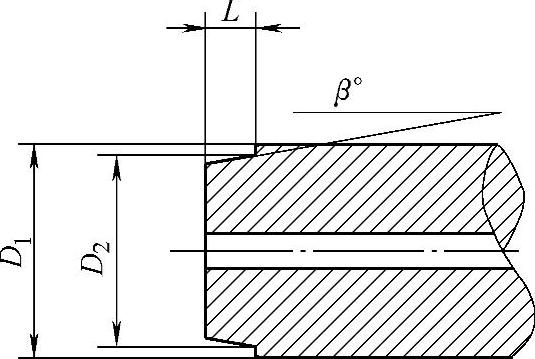

侧推头与管件端面之间的密封采用双重密封方式,即斜锥面扩张式密封和平台端面压紧式密封,如图11-44所示。在侧推头与管件接触区域采用斜锥面过渡成垂直端面的形式。图11-44中当管件4的端部内表面恰好接触侧推头斜锥面而不发生变形时,管端面到侧推头垂直台面有一段距离;当侧缸推力推进侧推头时,管件端部管径由于推头斜锥面的扩张作用而变大,此时管件外径受模具的约束作用,在模具内表面、管壁、斜锥面形成第一道密封。图11-44所示变形过程中的管件3端面完全接触侧推头垂直台面后,依靠侧推力作用,侧推头垂直台面与管端面形成压紧式密封,形成第二道密封。

图11-43 侧推头与侧缸活塞杆间密封

1—侧推头 2—内六角螺钉 3—密封环 4—密封圈 5—侧缸活塞杆

图11-44 管端密封方式

1—侧推头 2—上模 3、4—管件 5—下模

侧推头端部的设计如图11-45所示,管件外径为D,管壁初始厚度为T,获得良好密封的侧推头关键尺寸的经验设计公式如下侧推头外直径尺寸D1为

D1=D+T/3 (11-1)斜锥根部直径D2的取值范围为

D-4T/3<D2<D-T (11-2)斜锥角度β的取值范围为

100<β<150 (11-3)

斜锥长度L在侧推头与管端接近时起导向作用,通常L取值范围为

图11-45 侧推头关键尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。