目前用于内高压成形的钢管主要有无缝管、电阻焊管(ERW)、激光焊管以及铝合金型材。对于钢材来说,ERW管比无缝管成本低,且成形性能好,因此通常优先选择ERW管。激光焊管成形性能最好,但成本高,只用于对零部件质量要求较高的部位以及高强度钢焊管。

图11-35 Y形三通管制造的 动机排气歧管

1.无缝管

无缝管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拔制成。无缝管的规格用外径×壁厚毫米数表示。热轧无缝管外径一般大于32MM,壁厚为2.5~75MM;冷轧无缝管外径可以达到6MM,壁厚可达到0.25MM,薄壁管外径可达到5MM,壁厚小于0.25MM,冷轧比热轧尺寸精度高。热轧无缝钢管的主要生产工序:管坯准备及检查→管坯加热→穿孔→轧管→再加热→定(减)径→热处理→成品管矫直→精整→检验→入库;冷轧无缝钢管的主要生产工序:坯料准备→酸洗润滑→冷轧→热处理→矫直→精整→检验。

无缝管的制造过程一般能保证细化的晶粒和均匀的流线,并且可以通过后续的退火、回火的热处理工艺和酸洗过程保证管材的力学性能和表面质量。因为没有焊缝,无缝管的力学性能一致性较好,适合于一定成形压力范围内的内高压成形件。但是,由于无缝管加工中难免发生一定的偏心,导致管材周向壁厚变化,容易造成成形过程开裂或壁厚分布不均匀,影响使用性能。

2.ERW焊管

ERW管是将热轧或冷轧卷板经过成形机成形后,利用高频电流的集肤效应和邻近效应,使管坯边缘加热融化,在挤压辊的作用下,进行压力焊接来实现的,高频电阻焊可用于多种材料和各种类型工件的焊接,用于能全部形成闭合电流通路或完整回路的场合。

为满足内高压成形件表面质量要求,板卷表面应无氧化皮,并经酸洗和涂油处理。ERW管材的制造过程对其加工硬化有一定的影响,不同工艺参数会导致管材圆周上不同部位的屈服应力有所不同,因此需要通过严格控制生产工艺减小这种差别,以满足内高压成形的要求。测试数据表明,焊缝处的屈服强度最高,与焊缝相对的部位次之,与焊缝成90°角的部位屈服强度最低。ERW管在焊接后的管材内外壁均会有一定的焊缝隆起,内高压成形管材一般是在焊后直接采用特制道具将隆起部分刮除,有时候也可以保留内部的隆起。

ERW管焊缝较短,所以出现焊接缺陷的几率就较小;ERW管有定径、矫直的工序,因此其几何尺寸精度高。由于ERW管在变形过程中变形比较充分,加之随后的定径平椭、立椭的变化和缩径,使ERW管残余应力变小。ERW管材用于内高压最大的问题是焊缝和热影响区的开裂,为此很多厂商开发了专门用于内高压成形的ERW管材,通过改变卷制、焊接和焊后热处理工艺可以大大提高管材的塑性。

3.激光焊管

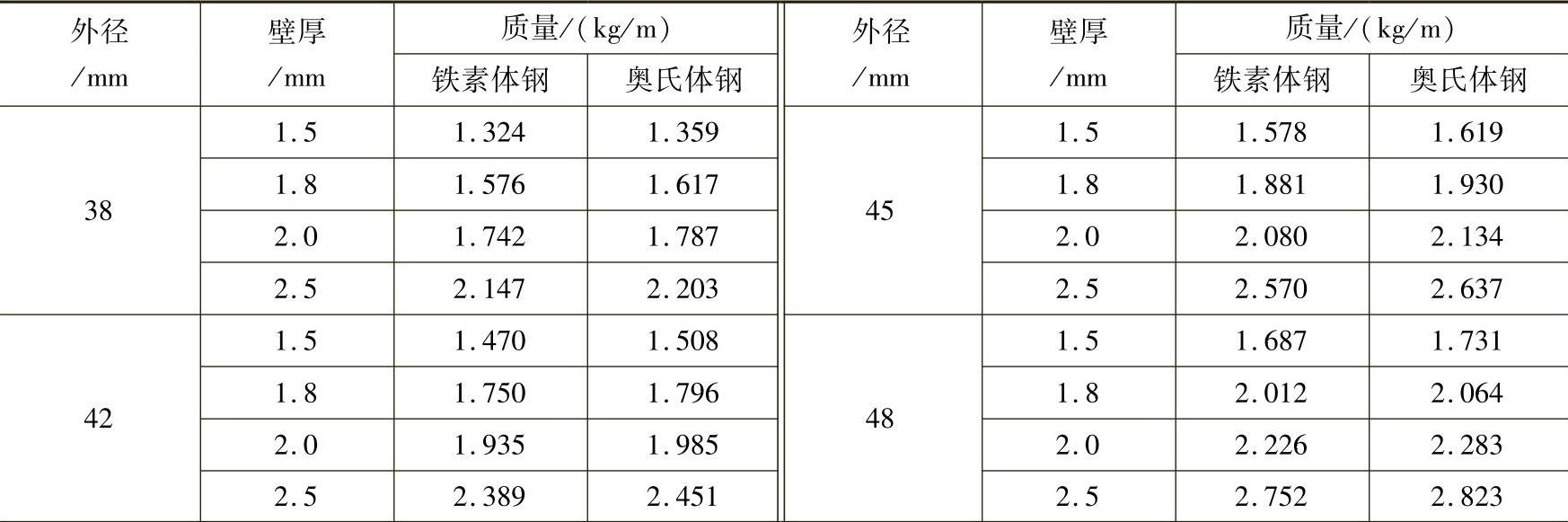

激光焊管是由冷轧板进行弯制后进行激光焊接而成,其生产制造工序大致为:对钢板进行开卷落料、将钢板预弯成形、进行激光焊接。虽然制造工序不复杂,但对钢板预弯成形后间隙量的要求较高,否则无法保证激光焊接的质量。目前在工业大生产领域,使用激光拼焊管制成内高压成形件的比较少。较多的集中于副车架、排气管等零部件。常用激光焊管的尺寸和规格见表11-3。(www.daowen.com)

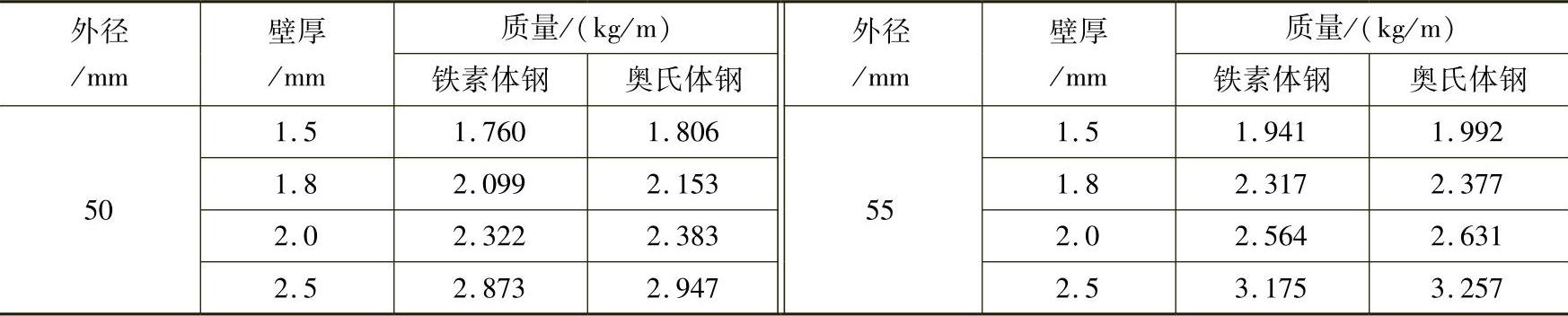

表11-3 常用激光焊管的尺寸及重量规格

(续)

激光焊管具有很强的灵活性,能够根据用户使用的特点在不同部位使用不同的材料,焊接质量高。其最大优势在于可以有大的直径厚度比(D/T比),这是一般的高频电阻焊管所无法比拟的。在轿车白车身结构件中,随着大量高强度钢的使用,需要钢板的壁厚更薄,对管状结构,需要有更大的D/T比和较好的成形性能,激光焊管正是适应这种要求而出现的一项新工艺。除了上述优点外,激光焊管还具有焊接缺陷少、热影响区小、二次加工能力及抗腐蚀性能优越、焊后毛刺缺陷小从而不需要内部进行毛刺处理等优点。目前影响激光拼焊管大量使用的瓶颈在于其焊接速度与高频焊管相比较低、其生产效率要远低于高频焊管,成本相对较高,故激光焊管主要运用于对零部件质量要求较高的部位以及高强度钢等领域。

4.铝合金型材

型材是铁或钢以及具有一定强度和韧性的材料(如塑料、铝、玻璃纤维等)通过轧制、挤出、铸造等工艺制成的具有一定几何形状的物体。铝合金型材因其重量轻、比强度高、耐腐蚀、外形美观、制造简单等特点,在汽车、机械、航空航天、电力以及建筑装潢等国民经济的各个领域得到了广泛应用。

采用挤压工艺可以获得复杂截面的空心型材。带有厚度变化的矩形截面型材、多孔型材、带有法兰的空心型材均可通过挤压工艺制造。主要的挤压工艺有:芯模挤压和分流模挤压。芯模挤压适于单孔型材,在挤压前需要对坯料进行穿孔,该方法往往因芯模的偏移形成较大的厚度不均。其主要优点是在挤压截面上没有焊合线。

分流模挤压可用于制造截面复杂的型材,由于芯模定位准确,壁厚控制优于芯模挤压。但是分流模挤压过程材料先分流再焊合挤压,需要通过控制材料温度和挤压速度来保证焊合质量。铝合金挤压型材需要通过后续的热处理来获得适于内高压成形的力学性能要求。

随着铝合金型材应用的不断发展,铝合金型材挤压正在向大型化、复杂化、精密化、多品种、多规格、多用途方向发展。挤压生产也日趋连续化、自动化和专业化。铝合金型材的特殊挤压技术如连续挤压拉拔技术、可变断面挤压技术、新材料新功能挤压技术、弯曲挤压技术、紧密挤压技术等也在不断地被开发研制出来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。