激光拼焊板零件优化设计是一个相对宽泛的概念,因为激光拼焊板适应的零件范围很宽,其功能性能要求也相差很大。总的来说,激光拼焊板零件设计是依托于整车及其车身设计目标,然后对整车设计目标进行分解,落实到各个零部件或小总成需要达到期望的分解目标。利用激光拼焊板零件优化设计的灵活性,这些目标主要有改善性能、改进结构、减少工序、降低成本、减轻重量等,每个激光拼焊板零件目标要求各有侧重。同时,在激光拼焊板零件设计中,还必须考虑激光拼焊板拼焊加工和冲压生产等的制造可行性。

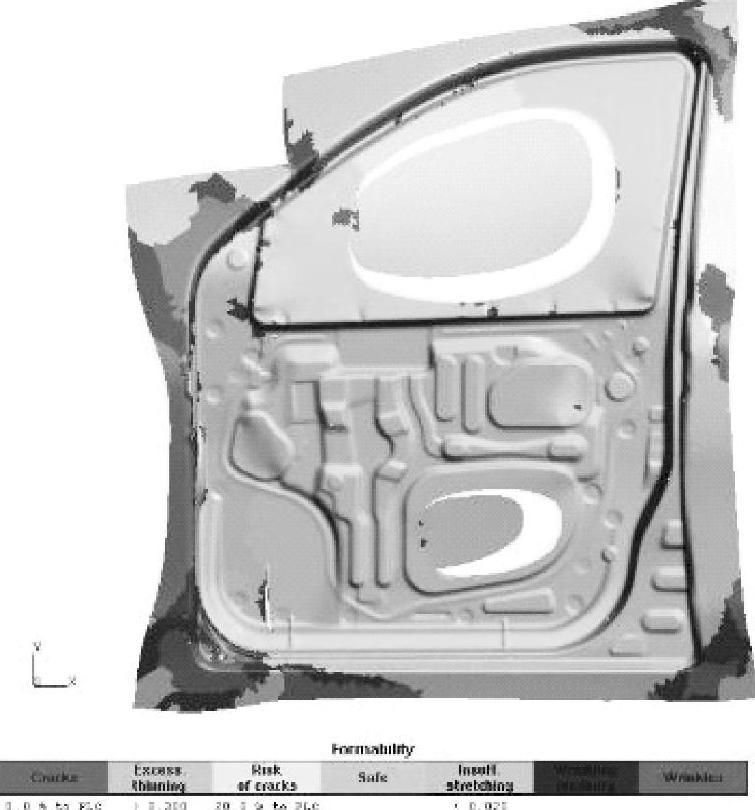

图11-22 拼焊板成形模拟安全、 开裂、起皱等分析

零件设计方面,焊缝区域尽量设计型面简易些,结合板厚和材料性能,避免焊缝区小尺寸的突变。

这里对于一些应用广泛的典型拼焊板零件,以及结合具有典型功能要求的设计性能分别展开作些简要介绍。

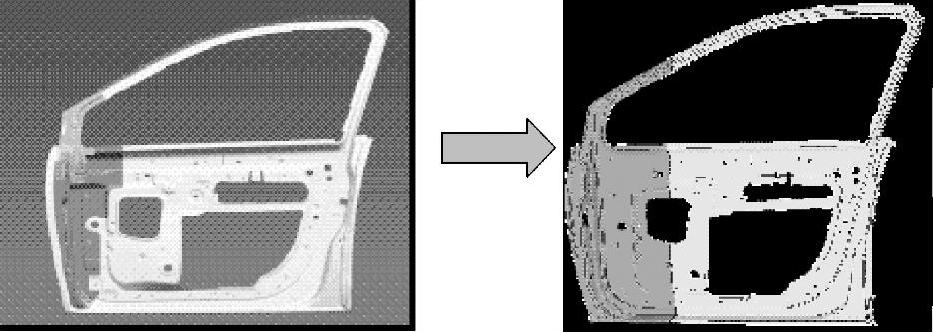

1)车门内板拼焊板设计,典型的是将铰链加强板、反光镜固定板等传统设计零件去掉,改用一块厚板和一块薄板组成的激光拼焊板设计(见图11-23)。性能设计上需要达到目标需求,如门系统要求的刚度、强度等;结构上需要满足门内板与其他零件装配的各种要求,甚至还包括包边、密封等要求;拼焊、冲压等加工可行性要求。依据这些目标要求,设计合适的结构、焊缝、材料等。其主要目的是减少工序、较少工装、节省材料、节省成本、减轻重量。

图11-23 车门内板及其铰链加强板与反光镜 固定板传统设计和激光拼焊板设计

含窗框的拼焊门内板设计中,焊缝设计目前主要有直线、折线、曲线焊缝三种形式。对于不含窗框的拼焊门内板设计,一般是直线焊缝设计,只是为考虑材料利用率和冲压效率,在冲压设计时大多是一张拼焊板一模两件冲压设计。

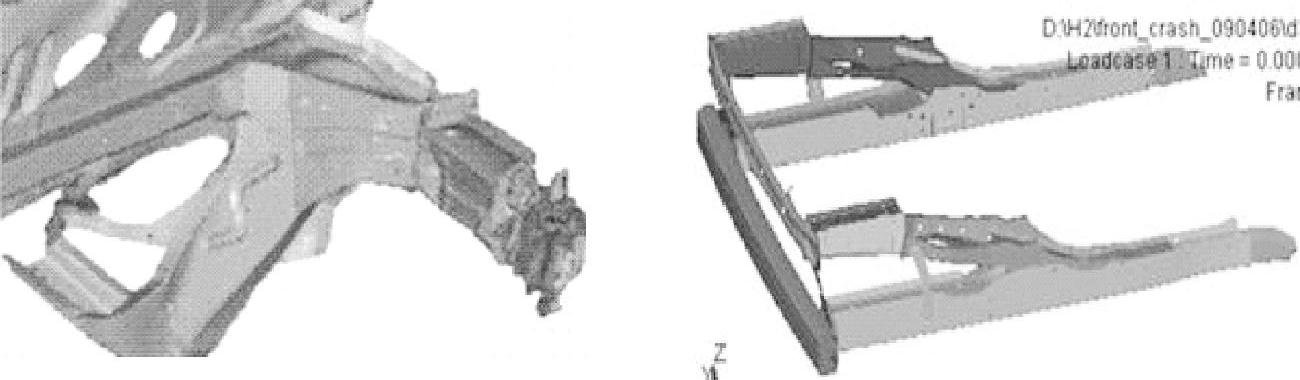

2)纵梁拼焊板设计,汽车尤其是乘用车前后纵梁是整车最重要的碰撞吸能安全件之一,为了达到既能充分吸能又能保证乘员安全的目标,需要设计出合理的形状和结构,设计过程需要结合整车碰撞分析,考核整车和纵梁的变形程度与吸能情况,优化其设计以达到设计目标。图11-24所示为汽车前纵梁碰撞变形和结构示例。

纵梁总成结构一般为盒形框梁结构。该结构目前大部分都是由多个零件冲压后点焊装配而成,而用激光拼焊板设计可大大减少纵梁总成的零件数量,如图11-25所示为传统纵梁总成结构(部分封闭件未显示)和拼焊板简化设计的纵梁结构比较。乘用车中纵梁长度方向还往往成略弯曲的S形,以便与其他零件配合,更好地实现碰撞时前端压溃变形吸能、后端受碰载荷的合理分配与传递。

图11-24 汽车前纵梁碰撞变形和结构示例

(https://www.daowen.com)

(https://www.daowen.com)

图11-25 传统纵梁总成结构(部分零件未显示)和拼焊设计的纵梁结构比较

纵梁除了形状结构及尺寸的合理设计外,激光拼焊板设计中可优化各段的合理长度、厚度、材料强度等影响因素。结合CAE碰撞分析,直到达到合理的碰撞设计目标值。

拼焊纵梁设计时一般采用直线焊缝设计,根据设计需要拼焊纵梁有一条焊缝、两条焊缝、三条焊缝的设计形式。

3)中立柱拼焊板设计。一般轿车及与其相近的SUV、MPV等车型都有中立柱结构设计,中立柱位置靠近第一排乘员。中立柱作为侧碰乘员安全保证的最重要部件之一,其合理设计很受重视。

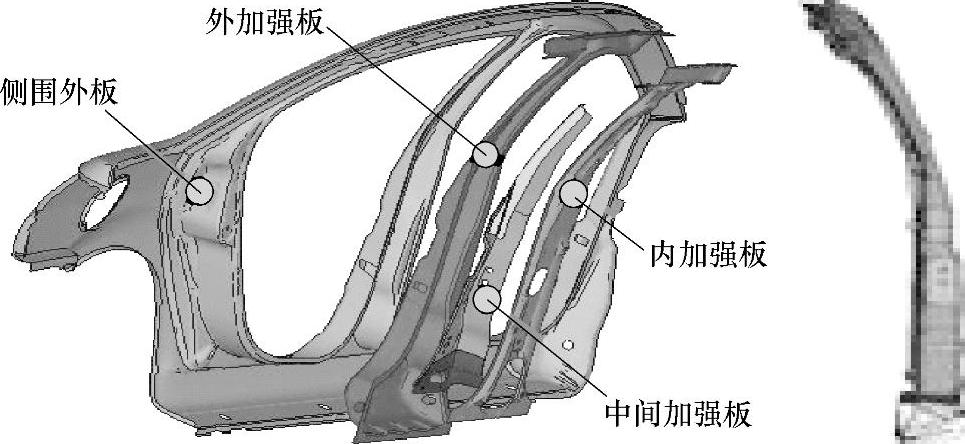

轿车及其相近类车型侧碰时,中立柱是其最主要的安全件之一,因为其距离乘员很近,其侧碰受载和变形情况会直接传递给乘员,在侧碰被动安全要求方面,由于乘员的头部和胸部是最需保护的区域,因而中立柱设计要求侧碰时严格控制中立柱中部和上部的变形量与中部刚性位移速度。为了达到设计目标,传统中立柱总成设计包含中立柱内加强板、外加强板、中间加强板、安全带固定板、前门锁扣固定板、后门铰链固定板、外板等,形式一般呈盒形封闭结构(见图11-26),形状复杂,其中起主要承载安全作用的是中立柱内加强板、外加强板、中间加强板。

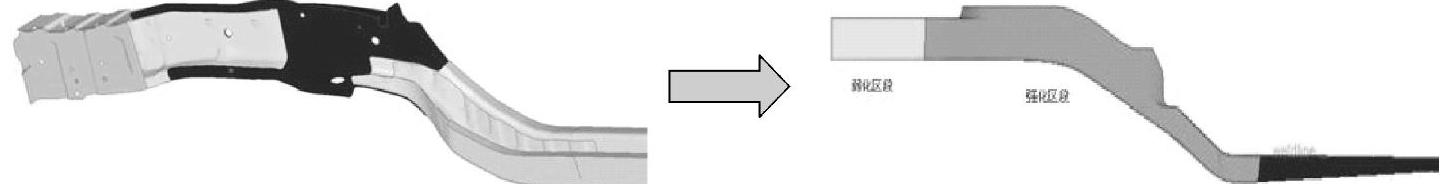

图11-26 中立柱总成传统结构示意

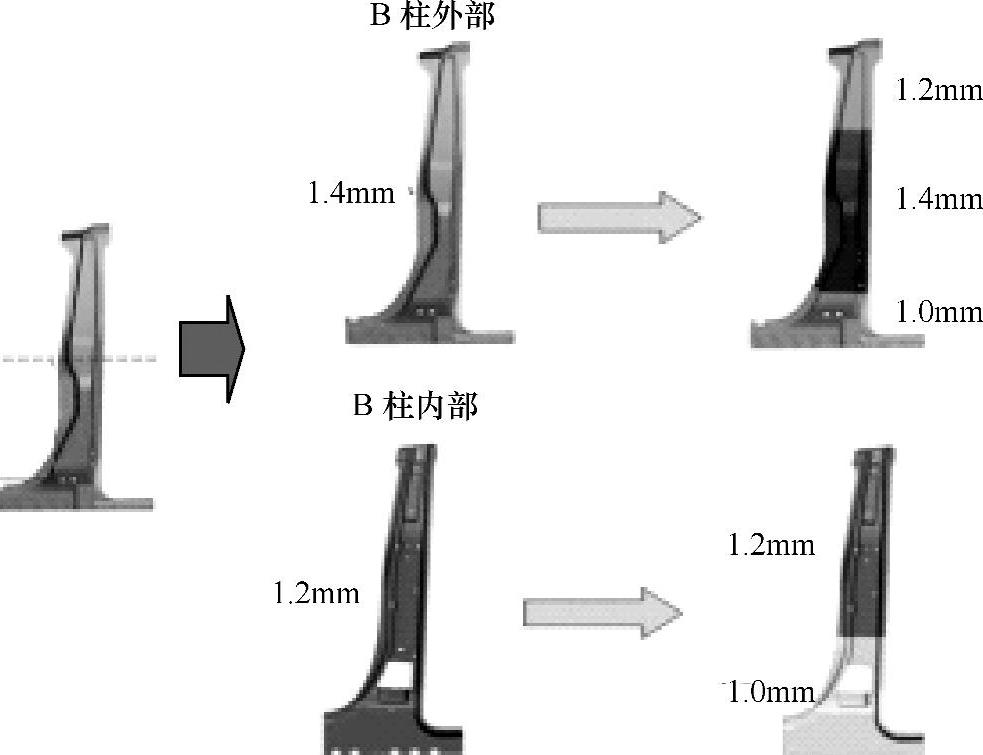

采用拼焊板的灵活设计可以比较方便地实现这些设计目标,同时也相对节省材料和工序。一般拼焊板设计会将中间加强板省掉,采用内外加强板的盒形结构即可(见图11-27)。采用上强下弱的拼焊设计材料方案可以有效控制侧碰时的上部变形量,还可通过下部多变形实现更有效地吸收侧面碰撞能量,从而相对降低侧碰后中立柱刚性位移速度,更好地保护乘员安全。同时,还通过减薄内外加强板下部的厚度来实现减重。

中立柱内外加强板拼焊设计时,焊缝一般采用直线焊缝设计,根据实际设计需要可采用一条焊缝和两条焊缝的设计形式。

图11-27 中立柱侧碰设计目标和拼焊内外加强板设计优化

另外,侧围加强板、地板、前挡板等零件也较多采用激光拼焊板设计。侧围加强板最多用到了5块不同钢板拼焊到一起冲压,相应取消了中立柱加强板和前柱加强板零件;地板设计拼焊结构时有将中通道与传统地板结合为地板设计,也有前地板与中地板结合设计,同时强化前地板;前挡板拼焊设计时为保护乘员和合理分流传递正碰载荷,将其设计为合适的拼焊强弱结构。

除了上述拼焊设计应用较多的零件外,还有一些设计时应用到的拼焊零件,如行李箱内板、轮罩内板、悬挂支座、前后保险杠等零件,这些零件采用拼焊设计或是不同程度减少了辅助零件数量、或是改善了零件性能、或是提高材料利用率等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。