1.激光拼焊板冲压件可拼焊性分析

激光拼焊板拼焊生产具有一些特殊要求,相应地对拼焊板零件的设计也提出了要求。

目前,激光拼焊批量生产的焊缝形式有直线、折线和曲线三种形式。作为可供选择的参考,直线焊缝最容易焊接,其相对拼焊质量、成材合格率也最好,成本也相对最低;曲线焊缝最难焊,而且需要专门的工装,其成材合格率相对最低。

由于激光拼焊时两块板需要定位夹持,因而每块母材需要有一定的板宽尺寸,如宝钢生产的拼焊板每块母板宽度最小尺寸需不小于200MM。

两块可焊钢板的厚度比,在理论上最大比值为1∶3。

由于汽车行业板材主要是薄板,目前一般激光拼焊设备主要应用于薄板焊接,一般最大可焊厚度建议不大于3.5MM,其原因主要是拼焊后焊缝质量和性能不易满足后续的冲压变形要求。

可焊钢板材料可选择冷轧板、镀锌板、热轧酸洗板,各种强度级别均可进行激光拼焊。激光拼焊对板形和板面的精度要求高,故普通热轧板由于这方面精度较低而不适合激光拼焊。

2.激光拼焊板可冲压性分析及其冲压成形的数值模拟

激光拼焊板冲压目前一般采用传统冷冲压。传统冷冲压设备基本上都可冲压激光拼焊板,其可成形性分析与传统冷冲压相似,需要结合零件及其材料、设备的能力,确定合适的冲压工艺实施途径,需要分析零件冲压采用的工艺工序,如拉深、冲孔、整形、翻边、包边等,需要考虑各工序实现的可行性。对冲压工艺不可实施的产品设计可提出改进建议。(https://www.daowen.com)

激光拼焊板成形与传统冷冲压大部分相似,但与传统冷冲压相比也存在着明显差异。这里主要结合激光拼焊板材料特点提出需要关注的部分。

激光拼焊板一般是先切料或落料成需要的坯料形状尺寸,然后再拼焊成一张整板坯料。开展可成形性分析时,坯料形状尺寸的优化需考虑拼焊料所需要的定位夹持,以及拼焊焊缝可用的合理形式等。

激光拼焊板由于冲压成形中焊缝会因为不均匀变形产生移动,因此可成形分析中需要相对准确地估计焊缝的移动、由于焊缝移动带来的后工序和零件质量要求的影响,以及这些影响对零件质量要求的满足程度。

薄板成形的数值模拟技术经过20多年的发展,已经基本能相对有效地开展冲压成形的各主要工序的模拟分析,主要可分析成形过程中的开裂、起皱、回弹等,结合CAD/CAE技术可以不断优化产品设计、成形工艺等。作为一种早期设计及其可行性评估的有效手段,薄板成形的数值模拟技术已在国内外广泛采用。激光拼焊板冲压成形模拟功能的加入是在20世纪90年代后期,其功能也一直在不断完善中。到目前位置,对于差异明显的不等厚或不等强度拼焊板,能模拟其成形过程中的材料流动、变形、焊缝移动、减薄、开裂、起皱、回弹等成形特征,及其拉深、切边,并能相对有效地满足实际工程需求。这目前应用很普遍的有DYANFORM、PAMSTAMP、ABAQUS、AUTOFORM等薄板成形分析软件。

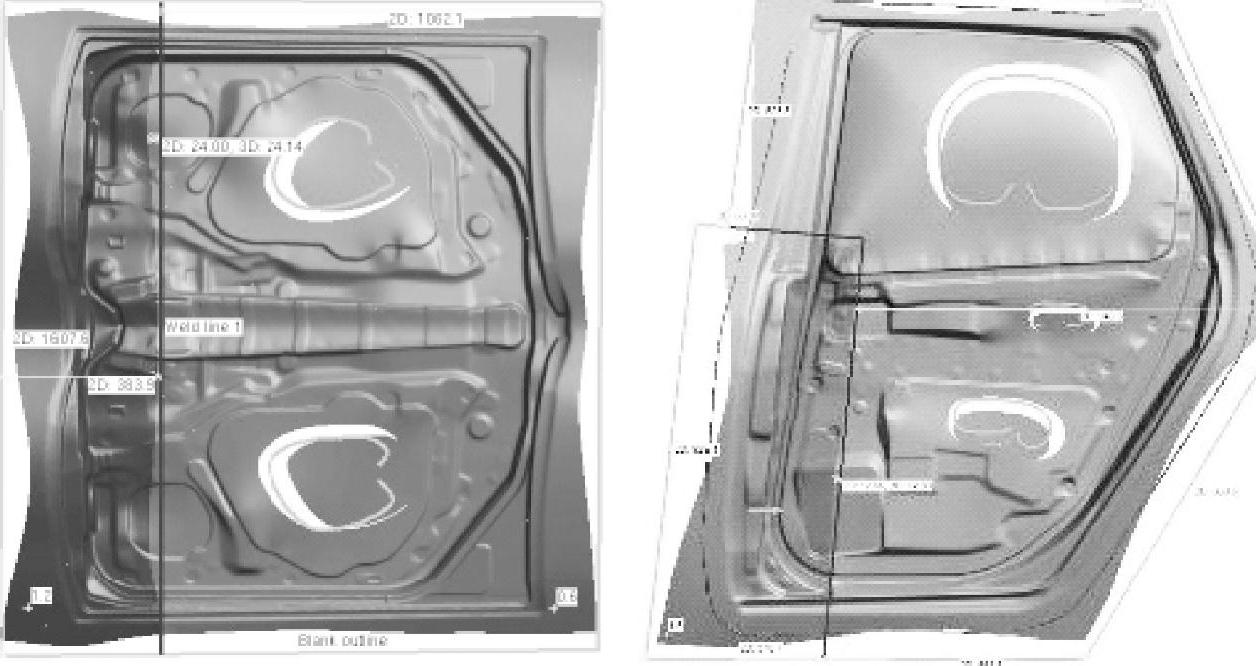

激光拼焊板冲压成形数值模拟的主要过程:先要依托成形模具建立几何模型,若还没有模具的几何模型而只对产品的几何模型进行分析,则要对产品的几何模型进行适当的处理。之后根据模具设计的特点进行工艺补充面的设计、压边面设计。然后根据几何模型划分有限元网格;并针对冲压成形过程进行物理定义,包括冲压部件(如冲头、凹模、压边等)、冲压方式(如冲压、成形、冲裁、单动、双动等)、钢板材料形状尺寸及性能属性定义、焊缝位置及属性、摩擦润滑属性、拉深筋设置、冲压速度压边力等冲压参数设定、计算控制参数定义等;计算调试;错误修改;计算。结果分析,包括材料流动、起皱、开裂、减薄、焊缝移动、回弹等(见图11-21和图11-22)。并进行优化分析,包括优化材料、焊缝、工艺、产品结构等。

图11-21 激光拼焊板成形模拟材料流动、减薄及焊缝移动分析

通过对焊缝组织、性能等特征的试验分析,发现焊缝及其热影响区是一个物理属性明显区别于两边母材的区域。目前,国际上的成熟薄板成形分析工程软件都未曾考虑焊缝的物理属性。这种分析对于差异明显的不等厚或不等强度拼焊板还具有工程意义的相对准确性,但对于等厚或等强度及其相近的情况就明显不能满足要求。国际上,研究者提出了很多焊缝假设模型,如过渡单元、实体单元等处理焊缝建模,并在小试样试验及数值模拟间开展对比分析,但到目前为止没有一个焊缝模型被上述广泛使用的薄板成形工程软件所采用。原因主要有模型建模太过复杂、焊缝单元太小、相对于焊缝单元尺寸工程实际都是大尺寸的零件、模型精确通用性问题等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。