传统工艺条件下,汽车各种部件的制造是由各种小的冲压零部件点焊制成。而采用了激光拼焊新技术后,则改成先将不同强度和不同厚度的板材冲裁、焊接成整体毛坯,然后进行整体冲压成形。激光拼焊产品的经济技术优势表现在能显著降低汽车产品的制造成本,并有效提高轿车产品的各项性能,为新型汽车设计及制造工艺的发展指明了方向。在轿车市场占主导车型的紧凑型轿车和中型轿车的设计上,激光拼焊制造工艺的优越性体现得更加突出,采用的激光拼焊加工部件越来越多。

利用激光焊接技术生产的拼焊板具有巨大的优势,主要体现在以下六个方面。

1.减轻车身重量

在汽车结构件的应用中,使用激光拼焊板,就不必使用多余加强件,从而降低了整体车身重量。在一块钢板中,不同材料和厚度的组合可以大大简化整体车身的结构。

2.减少汽车零部件数量

提高轿车车体结构精度,可以缩减许多冲压设备和加工工序。通过使用激光拼焊技术,将材料的强度、厚度进行合理组合,可大大改善结构刚度。

3.原材料利用率提高

通过在结构件的特定部位有选择性地使用高强、厚材料,使材料的利用率大大提高。通过在落料工序中采用排样技术,将各种各样的钢板得到合理组合,从而降低材料工程的废料率。

4.结构功能提高

通过使用激光拼焊技术,将材料强度、厚度进行合理组合,使结构刚度和耐腐蚀性能得到提高。同时,在有碰撞要求的部位使用高强度钢或厚板,而在要求低的部位使用低强度钢或薄板,大大提高了汽车零部件的抗碰撞能力。与传统点焊工艺相比,使用激光拼焊板的冲压件,其尺寸和形状精度得以提高,使车身的装配精度得到改善,这将降低汽车噪声和整体装配的缺陷。

5.为生产宽体车提供可能(www.daowen.com)

由于受钢厂轧机宽度的限制,钢厂提供的板宽有限。随着汽车工业的发展,汽车对宽板的需求却日趋紧迫,采用激光拼焊不失为一种有效而经济的工艺方法。ULSAB项目于1998年生产出样车,在这一超轻型车上运用的拼焊板零部件数量达到16件,约占车身重量的45%。通过采用拼焊板技术,使车身零件的数量约减少25%、抗扭刚度提高了65%、振动特性改善35%,并且增强了抗弯刚度。

6.增加产品设计灵活性

一个零件,如果某一部分需要提高强度,则这部分的厚度也要相应增加。对产品的设计者而言,在设计时只需提高某个部分的强度和厚度即可,而不需要增加整个零件的强度和厚度。

在激光焊接中,材料是对接而不是搭接,这将带来如下焊缝特性:①焊缝区域的体积小,例如,焊缝宽度不超过0.5~1MM。②不增加焊缝高度。③焊接过程中,热影响区小。④在焊缝上附加镀锌后,可保持其阴极保护功能;⑤对冲压成形性能影响较小。

完成焊接后,焊缝区域的静态、动态强度是非常重要的指标,因此,还需对焊缝区域抽样,进行破坏性抗拉强度测试(杯突测试),以检验焊缝区的拉伸成形性能。一般来说,焊缝的拉伸强度比母材的强度要高。

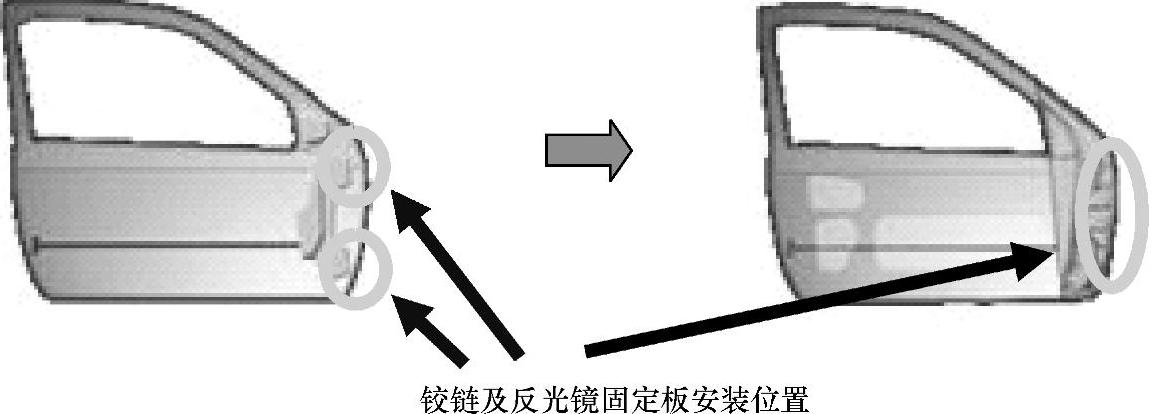

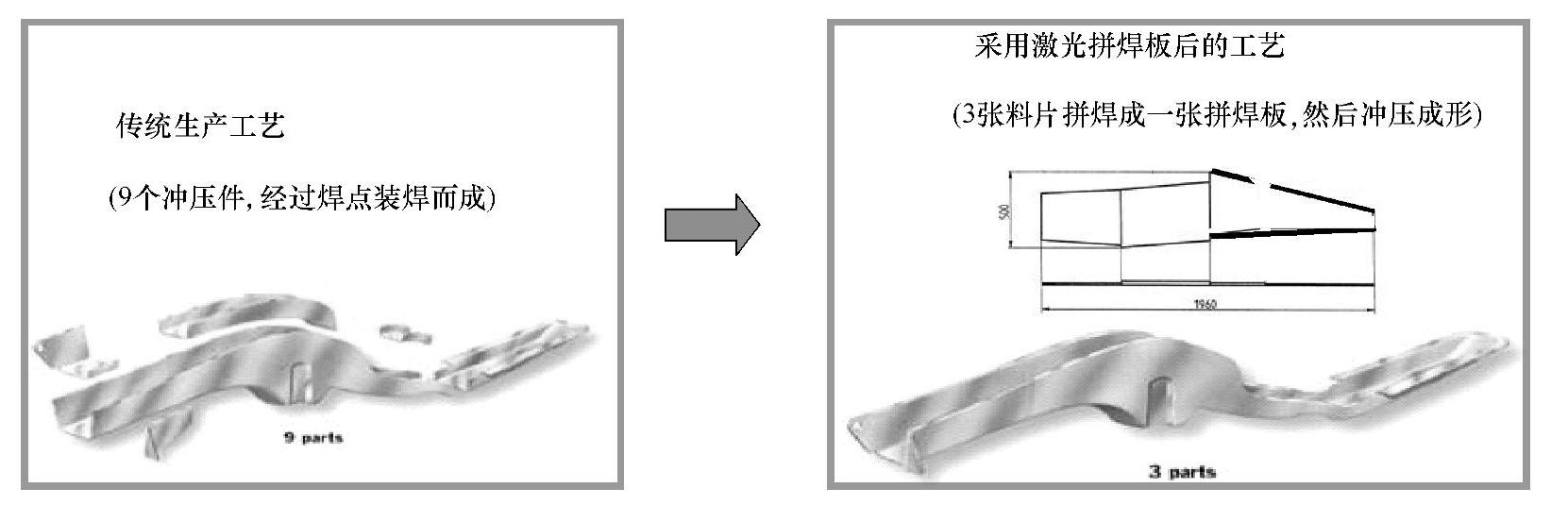

激光拼焊板工艺与传统点焊搭接工艺的产品相比有诸多优势:减重轻量化、提高安全性及寿命等性能、降成本、减少零件和工序、提高制造装配精度、使优化设计更灵活等;不仅降低了整车的制造成本、物流成本、整车重量、装配公差、油耗和废品率,而且减少了外围加强件的数量,简化了装配步骤及工艺,同时使车辆的碰撞能力增强,冲压成形率及抗蚀能力提高。此外,由于避免使用密封胶,也为环保带来利益。图11-6所示为轿车传统门内板与铰链及反光镜固定板点焊设计和激光拼焊设计。图11-7所示为轿车前纵梁传统点焊设计和激光拼焊技术。

图11-6 轿车传统门内板与铰链及反光镜固定板点焊设计和激光拼焊设计

图11-7 轿车前纵梁传统点焊设计和激光拼焊设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。