1.激光拼焊板

激光焊是利用高能量密度的激光束作为热源的一种高效精密的焊接方法。随着汽车工业的快速发展,传统焊接方法有很多方面难以满足要求,激光焊得到日益广泛应用。激光焊具有高能量密度、深穿透、高精度、适应性强、抗热裂能力和抗冷裂能力优于传统焊接方法、残余应力及变形小于传统方法等显著优点。另外,激光焊易于实现大规模数控自动化,为其批量生产稳定和相对低成本生产带来可能,因而受到汽车工业的青睐和重视。

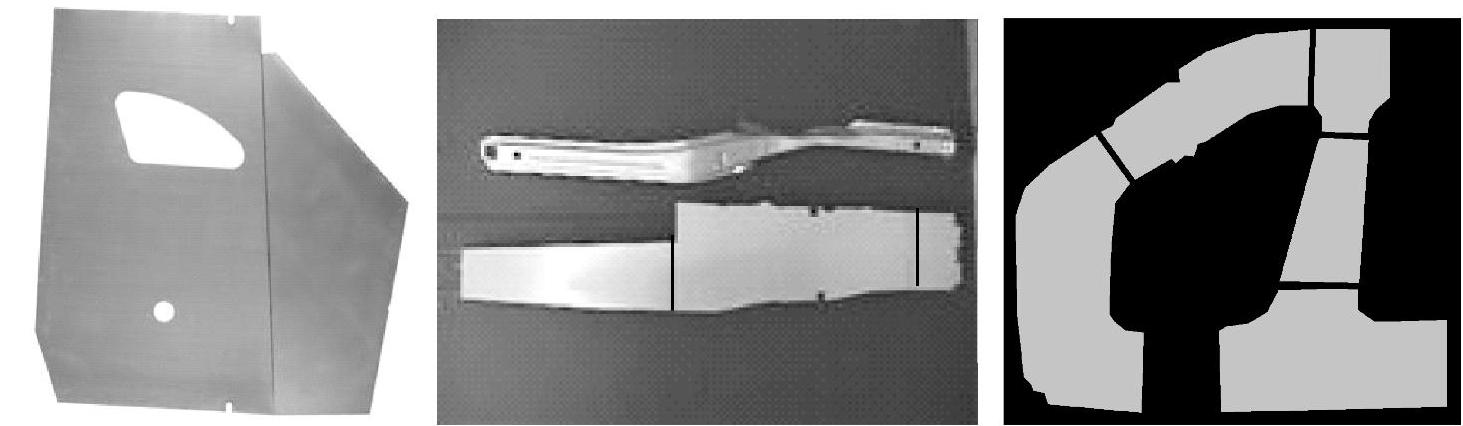

激光拼焊板(TAILORED-WELDED BLANK,TWB)冲压成形,是将两张或多张不同厚度或不同材质的钢板通过激光对焊成一张钢板,然后进行整体冲压成形的工艺。早期的拼焊板(由于当时激光焊接应用技术尚未成熟而采用叠边电阻滚压焊接方式)主要是将两张同材质、等厚的钢板对焊起来,用以解决因钢卷宽幅不够而料片尺寸过小的问题。德国奥迪公司在2026年采用此工艺生产“奥迪100”轿车“地板”。如图11-3所示是典型拼焊板形式。

图11-3 典型拼焊板形式

2.激光拼焊板在汽车工业中的应用

目前,激光拼焊板主要应用于汽车制造业,尤其被广泛应用于车身部位。ULSAB(世界轻质钢制车身协会)的研究表明,当激光拼焊技术应用于车身侧围的制造时,则不再需要任何加强杆、加强筋及附属的生产工艺,而汽车重量和部件数量都会得到减少,而高延展性材料的应用也会使汽车抗撞击能力得到改进。同时,也不再需要加强板,在B柱上,拼焊板的应用可大大降低累积公差。

激光拼焊板的采用不仅提高了车门部件制成品质量的稳定性,使车门部件的调校不再是个难题,并可以降低部件的重量,而且原有接缝处密封措施的省略也使其更具有环保性。此外,拼焊板在车门上的应用还使铰接区域的刚性得到整体加强,车门的配合公差得到大幅改善。重量降低、生产工艺得到优化,则必然使成本下降。结果表明:最新型的钢制车身结构中,50%采用了拼焊板制造。

20世纪90年代以来,汽车行业激光拼焊板的生产和应用得到快速发展。迄今为止,国际上大部分汽车制造中都用上了激光拼焊板,尤其是欧、美、日等发达国家激光拼焊板的使用比例达到了很高的程度。同时,激光拼焊技术的出现使汽车生产制造从整车制造商向材料供应商转移,国际上形成了以蒂森克虏伯、阿赛洛等钢材制造商为主的大型激光拼焊板生产集团。(https://www.daowen.com)

我国的激光拼焊板应用是21世纪才开始的,但发展异常迅速。到目前为止,我国已成为世界最大的激光拼焊板生产和应用市场。而对它的研究工作自20世纪90年代即已开始,其中宝钢开展的工作尤为全面,包括引进研究先进设备,开展拼焊工艺、冲压成形等诸多方面的研究和应用。目前,宝钢已有近30条激光拼焊板生产线,2600万片的激光拼焊板生产能力,占据着中国70%的市场份额,已成为亚洲最大、世界第三大的激光拼焊板生产企业。

3.激光拼焊板冲压成形基本原理

激光拼焊板技术,作为一种相对新型的技术,开展研究应用和公开发表的相关的研究文献很多,但具有系统指导实际设计制造应用并出版的技术手册或书籍却没有。这里结合拼焊板零件设计制造多年的研究和应用,尝试相对概貌地介绍激光拼焊板零件冲压和设计的基本技术。

激光拼焊板可分为等厚激光拼焊板和不等厚激光拼焊板。等厚激光拼焊板主要应用在超宽汽车冲压件上,如货车、客车等的大顶盖、侧围、前围板等零件,少部分也出于为提高材料利用率而采用拼焊板。

激光拼焊板应用中绝大部分都是不等厚激光拼焊板,其中既有同材不等厚,也有不同材不等厚。其相应的应用技术是当前激光拼焊板应用技术的主要部分。

由于目前激光拼焊板大量应用的主要是薄板,这里介绍薄板激光拼焊板冲压。其冲压成形原理基本是一般冲压的一种扩展,其主要的冲压工艺、模具、设备等与传统冲压相似,都是利用冲压模具冲压板料产生塑性变形,从而成形出符合形状尺寸要求的钣金零件。其主要工艺工序形式也是落料、拉深、冲孔、切边、整形、翻边等,只是多了激光拼焊工序,并且其成形、模具、工艺等又有一些特征与一般冲压显著不同。

激光拼焊板冲压与传统非拼焊板冲压的主要不同之处为:①不等厚拼焊板一般是一面为平齐,另一面在厚板与薄板连接处有高度差台阶。这样,拼焊板模具型面也相应在一面具有高度差台阶。②厚板薄板两边受载变形的能力也不一样,往往是薄板承受更多的变形,因而造成焊缝横向不均匀移动。③激光拼焊板冲压还需要考虑焊缝脆性,冲压时焊缝是其薄弱区,相对较易出现开裂。④激光拼焊板焊缝较硬,冲压时容易刮伤拉毛模具和零件。⑤一般激光拼焊板要求在激光拼焊之前分别将每块母板切料或落料,而且每块母板需激光拼焊的切边需要高精度,一般需要高精剪或高精落料或激光切割才能满足。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。