冲焊桥壳的热成形是在高温下完成的,成形后随着温度降低,工件尺寸也随之收缩,因此,热压成形模具必须考虑成形工件冷却后的收缩量。考虑到工件脱模简单方便可靠,还应考虑模具的受热变形和磨损。

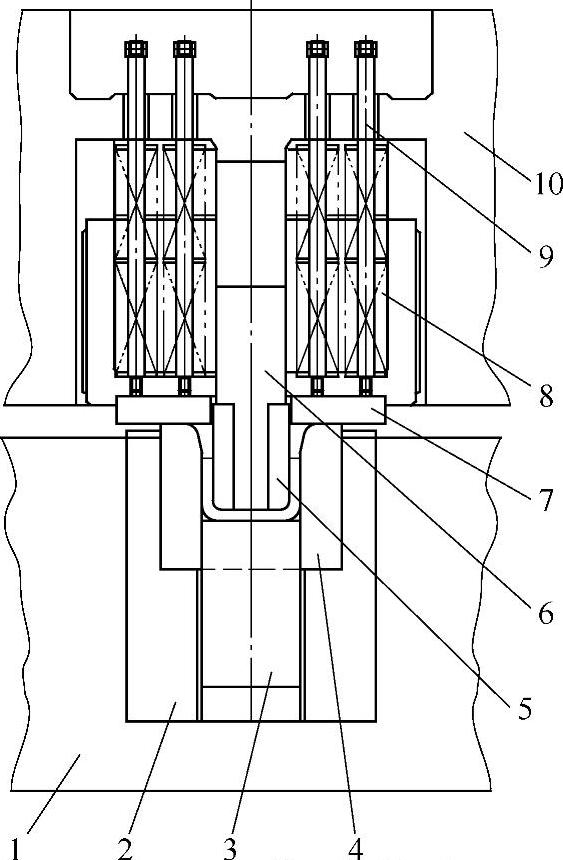

(1)模具结构和材料选用 模具结构如图9-10所示,上模由上模板、退料板、安装板、凸模镶块和导板等组成,下模由下模板、安装板、凹模镶块、定位块和顶出器等组成。模具工作过程是:工作时,将坯料放于凹模上平面,靠紧定位块,凸模和退料板同时下行,凸模将板坯拉入凹模,保压,成形结束,滑块带动凸模回程,如果是弹性退料,压边圈将桥壳退出凸模,随后顶出器在液压垫的作用下,将桥壳顶出凹模;如果压床滑块上是刚性卸料,则桥壳随凸模上行,卸料板将桥壳打下。

该模具从动作原理来看比较简单,但设计时应该注意以下几个环节。

1)零件毛坯是在850~900℃左右高温下热压成形的,冷却到室温具有一定的收缩量,根据有关资料,16MNL板料在750~950℃高温下收缩量为0.6%~0.8%,因此成形模应将毛坯图尺寸乘以放大系数1.006~1.008后的数据作为设计依据。

2)热胀冷缩的影响。零件在成形后可能会紧紧包裹在凸模上面,因此要选用合适的退料机构,可选用弹性退料机构,也可选用压力机自带的刚性退料机构。通常在不影响毛坯制件质量的前提下,可以逐步增大模具间隙以降低卸料力。

图9-10 模具结构图

1—下模板 2—凹模安装板 3—顶出器 4—凹模镶块 5—凸模镶块 6—凸模安装板 7—退料板 8—退料弹簧 9—退料螺钉 10—上模板

3)凸凹模应采用镶拼结构,各个镶块之间保持1~2MM的间隙。材料选用5CRMNMO或5CRNIMO等热作模具钢,热处理硬度不能太高。硬度太高容易在早期出现裂纹,一般取硬度35~40HRC为佳。

凹模镶块中间是顶出器,通过液压缸顶板和顶杆起顶料的作用,该活动块高度不应小于100MM,和型腔单边的间隙应保持1.0~2.0MM,以免在高温下膨胀后镶块与顶出器干涉,而使顶出力急剧增大导致顶不出件或顶出器断裂。(www.daowen.com)

4)退料板采用整体铸造结构,材料为球墨铸铁,不宜采用钢件,主要考虑到球铁材料本身具有自润滑作用,同时卸料板在起压料作用时保护毛坯表面不被划伤。

(2)凸、凹模工作部分尺寸确定 设计凸模时,必须考虑到冷却后的收缩。热压收缩量与工件的材料、形状、尺寸、脱模温度及冷却条件等因素有关。

设计凸模和凹模时,它们工作部分的尺寸要相应放大以弥补冷缩量,一般冷缩量可取0.6%~0.8%。此外,由于冷缩原因,热压后工件会紧紧地包在凸模上,所以不论工件要求外部尺寸准确还是要求内部尺寸准确,热压模的设计均应以凸模的尺寸为基准,间隙留在凹模一侧。凸模圆角半径R根据工件的圆角半径决定。凹模底部无圆角,桥壳零件是靠凸模直接成形。

桥壳的质量受材质、加热、上下料、环境等多种不稳定因素影响,在成形过程中要注意以下事项。

1)加热参数(加热温度、加热时间等)以及设备压力和保压时间不得随意改变,否则会引起成形后零件超差,给后序工作带来困难,甚至报废。

2)模具型腔内不得积聚氧化皮,要做到随时清理,否则可能会引起零件尺寸的变化。

3)模具型腔边缘润滑剂要喷射均匀,以防零件拉伤或压偏严重而报废。

4)在加工120件左右以后,模具要清理打磨一次,保证模具型腔表面的光滑,避免拉伤零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。