冲焊式桥壳在货车上早期只用于轻型车,1T车、2T车和3T车等。一般由厚度8MM以下的板料冷冲成形,8MM以上的板料由于所需成形力较大,回弹量也大,精度难以保证,而较少应用。中重型车由于承载较重,桥壳受力较大,因此多采用铸造桥壳和16MM以上的冲焊桥壳。早期的中重型桥壳以铸造桥壳为主,铸造桥壳可以保证有足够的壁厚和承载能力,缺点是自重较大,而且常会出现铸造砂眼问题。

中重型车采用冲焊桥壳在一汽集团是2002年开始的,与铸造桥壳比,冲焊桥壳具有重量轻、工艺性好、成形效率高、成本低等优点。冲焊桥壳的热压成形不仅有效降低了成形力,而且基本解决了回弹问题,使产品质量得到很大提升。因此冲焊桥壳在中重型车上得到了广泛应用。

冲焊桥壳的强度还取决于焊接质量,焊接工作量比较大,所以对焊接各工序必须严格控制焊接技术和焊接规范。

(1)冷冲桥壳成形工艺

1)工艺流程:下料→落料→预弯→成形→修边。

2)冷冲工艺容易出现的质量问题。主要是张口和拉伤问题,还有因为定位不准而导致的尺寸偏差,如图9-5和图9-6所示。

图9-5 桥壳盘面拉伤

图9-6 桥壳过渡区部位张口

3)质量问题的解决措施。针对零件侧壁表面拉伤问题,主要解决措施如下。

①提高凹模表面质量、降低表面尤其是凹模圆角区的表面粗糙程度。

②提高模具表面硬度。

③改善模具结构。

针对桥壳过渡区部位张口问题,主要解决措施如下。

①成形设备尽量采用油压机,控制保压时间,通过保压减小回弹变形。

②模具设计时对零件回弹进行补偿设计,使成形后零件符合要求。

③增加整形工序,利用模具进行校形。

(2)热冲桥壳成形工艺(www.daowen.com)

1)工艺流程:下料→抛丸→加热→成形→火焰切割修边→铣直边和坡口→清理坡口和毛刺→抛丸。

2)热冲工艺容易出现的质量问题。

①桥壳尺寸波动较大,零件精度难以控制。

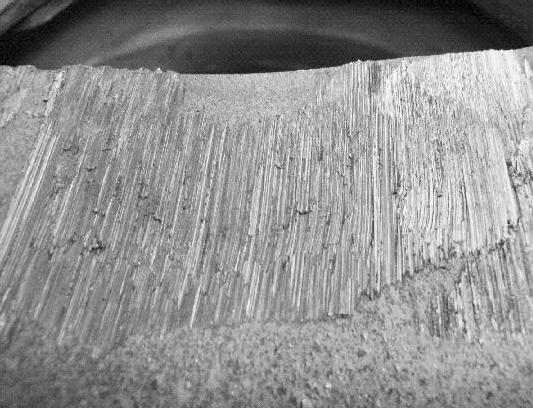

②桥壳侧壁容易拉伤,如图9-7所示。

③桥壳盘面起皱,如图9-8所示。

④桥壳中间部位张口,如图9-9所示。

图9-7 桥壳盘面侧壁拉伤

图9-8 桥壳盘面起皱

图9-9 桥壳中间部位张口

3)质量问题的解决措施。

①解决桥壳尺寸波动问题,需严格控制板料加热和保温时间;严格控制上料、下件节拍,严格控制模具预热、冷却工艺,保持模具工作温度的稳定。

②解决桥壳侧壁拉伤问题,需要每次取出桥壳后清理干净模具型腔中的氧化皮,对模具表面进行充分润滑和冷却;定期抛光凸凹模,提高模具的表面质量;控制模具合理的表面硬度。尽量降低压边力,在有上打料装置的前提下可以根据实际情况取消压边圈。

③解决桥壳盘面起皱问题,需要合理控制凸模、凹模间隙,凹模入模口圆角及斜度,同时控制好毛坯的局部尺寸。

④桥壳中间张口问题,主要由于热成形过程中,在压边圈作用下板料经历了弯曲和反弯曲后,凸模和凹模存在间隙造成了板壳中间张口。因此解决中间张口问题尽量减小凸模和凹模间的间隙。尽量减小压边力甚至去掉压边圈。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。