轮辐是典型的冲压件,其形状各有特色,安装尺寸不同。每种车型的轮辐没有一致的,它不具有互换性。

1.辊压成形车轮轮辐工艺流程

辊压成形车轮轮辐的工艺流程为:①剪切;②落料;③初拉深冲中心孔;④反拉深;⑤成形;⑥修边压字;⑦翻边冲孔挤球面校辐底;⑧同时冲散热孔;⑨同时挤压散热孔毛刺;⑩整径;⑪质量检查。

1)剪切。钢板在剪床上,剪成工艺要求的倍尺材料。一般四倍尺料或五倍尺料,有的采用开卷下料。

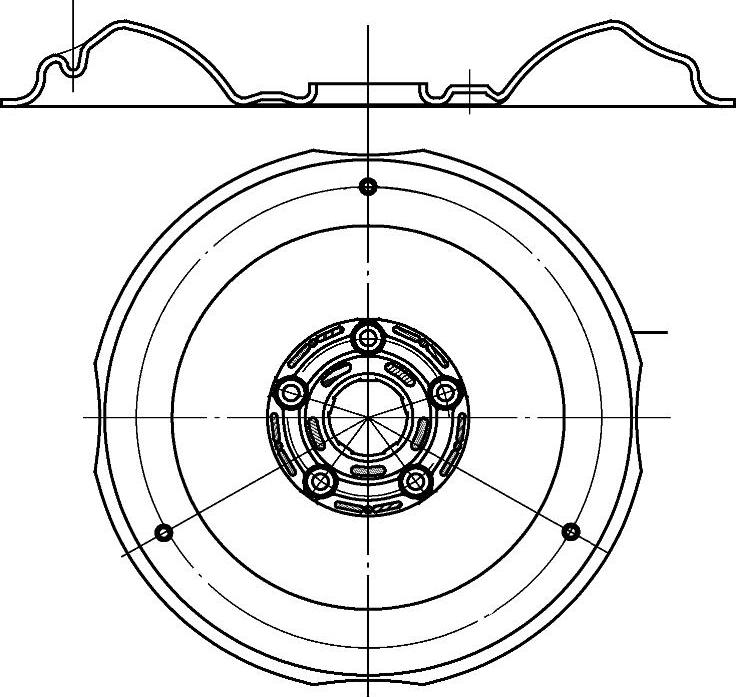

2)落料(见图8-56)。模具通过压力机冲压出工艺要求尺寸的片料,落料分为开式落料和闭式落料两种方式。

确定下料尺寸,根据产品图样计算毛坯件体积,然后换算成轮辐的下料尺寸。落料尺寸要通过后序调试才能确定,有的产品在落料时带直边,在此部位后序不修边,翻边形成豁口。开式落料模具结构复杂,具有定心机构,无搭边,较传统落料可节省材料5%~6%。闭式落料模具结构简单,每边有一个料厚的搭边值,这样浪费了材料。

3)初拉深冲中心孔(见图8-57)。模具通过液压机拉深出工艺要求的形状和尺寸。

图8-56 辊压成形车轮轮辐落料工序图

图8-57 辊压成形车轮轮辐拉深工序图

在初拉深工序轮辐的压边力是比较重要的,如果过大,拉深时会出现严重的减薄,表面会出现明显的网格滑移线;如果过小,周向裙边会出现起皱,导致后序无法加工。在模具设计过程中,断面形状、尺寸的选取要依据产品图纸,对每一部位要进行体积计算,考虑钢板的厚度公差,非成形部位要放开间隙,防止金属流动过程中导致模具表面产生热粘结,零件产生划伤,在拉深过程中零件要加拉深油,起到润滑和冷却的作用。拉深应选用液压机,设备在下行过程中,开始是快进,然后是工作进给,工作进给的速度依据金属变形的速度来确定。如果选用机械压力机,最好是多连杆结构的,它在工作时会有一个比较慢的工作速度来满足金属变形的要求。最近几年出现了伺服电动机驱动的压力机,设备部件减少,不需要离合器,节约能源,同时工作时设备的速度可以根据产品的要求来设定,使用更方便。

4)反拉深(见图8-58)。模具通过压力机用中心孔导正,实现后序工艺要求的形状和尺寸。合理分配材料,为后序的主成形储备料。初拉深和反拉深工序多采用液压机,这样模具可以加限位器,工作时限位器压到底,设备靠压力返程,零件的高度尺寸稳定不变。这是选用液压机的一个优点。

图8-58 辊压成形车轮轮辐反拉深工序图

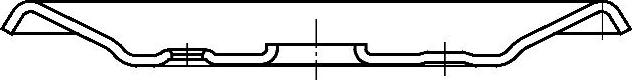

5)成形(见图8-59)。模具通过压力机压制出辐底形状乃至轮辐的风孔形状。保证辐底的平面度为0.1MM,辐底内外环平面高度差-0.3~0.1MM。对于薄板高强度钢来讲,模具压辐底部位必须采取负间隙,才能保证辐底面的平度和宽度要求,同时本道工序对车轮的疲劳寿命有直接影响,它是轮辐生产的关键工序。成形选用液压机尺寸会更稳定。

6)修边压字(见图8-60)。模具通过压力机实现修边压字。由于材料拉深过程中材料的异向性、压边力不均等因素导致拉深之后的轮辐,四个圆弧不同心,对于翻边高度尺寸高的轮辐,翻边后存在高度差过大,超过1MM,影响合成焊接。所以在轮辐翻边之前要求修边,保证轮辐翻边后四段圆弧等高。

图8-59 辊压成形车轮轮辐成形工序图

图8-60 辊压成形车轮轮辐修边压字工序图

在某些产品产量低时,有的在轮辐翻边后车端面,这样可以节省一个料厚的修边料,效果是节省材料,但效率低,工业化生产一般不采用。

零件的可追塑性要求产品必须有永久性标识,压出零件号、零件规格、供应商代码、偏距、生产日期、材料代码等信息。此工序属于分离工序,要求压字合理,模具更换字头方便,有的产品在落料工序直接压出标识。

7)翻边冲孔挤压球面校辐底(见图8-61)。辐底形状初定位,三个工艺孔导正,实现上述功能。它是一套复合模具,轮辐的安装尺寸、功能尺寸在这道工序实现。螺栓孔球面耐压要求在某一载荷作用下,加循环载荷,塑性变形量小于0.3MM,轮辐球面必须采用冷挤压的加工方法,提高表面硬度,对冲头材质要求耐磨、不粘结,否则球面光洁程度达不到要求,冲头一般选用硬质合金或合金钢镀钛。为保证辐底面的精度要求,模具要采取负间隙,挤压辐底平面产生塑性变形,保证辐底安装面的平面度和高度差。此道工序要满足轮辐外圆、螺栓孔分布圆及中心孔三圆的同轴度,设计基准、加工基准和装配基准要一致。在轮辐翻边过程中,外缘金属受压应力,产生热量大,凹模经常出现粘结现象,如果间隙大了,轮辐立边的垂直度保证不了,影响合成压配质量。所以凹模的间隙选材非常关键,我们通常选硬质合金凹模,通过模具的质量保证产品质量。设备选型要选液压机,模具上有限位器,靠限位器保证模具型腔的尺寸,这样轮辐尺寸稳定。

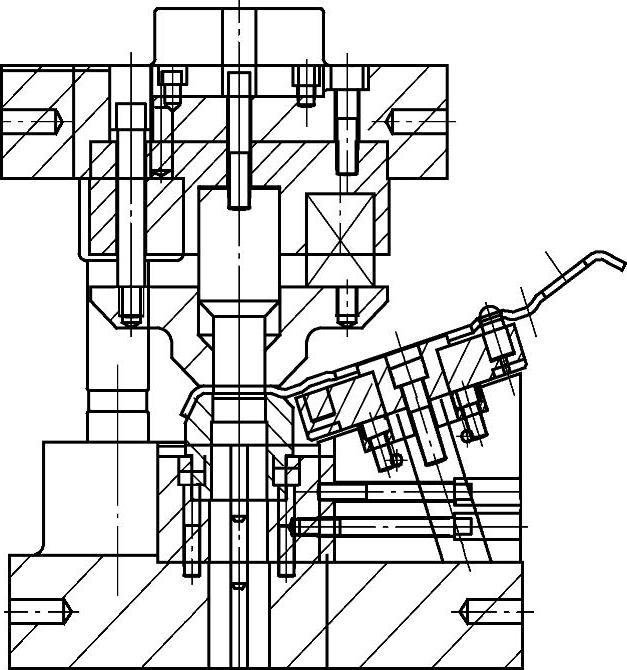

翻边校辐底工序实现产品的安装尺寸、功能尺寸,它是轮辐生产的关键工序,模具结构保证了轮辐的质量。图8-62所示为辊压成形车轮轮辐翻边冲孔模具结构图。

图8-61 辊压成形车轮轮辐翻边冲孔工序图

图8-62 辊压成形车轮轮辐翻边冲孔模具结构图

8)同时冲散热孔(见图8-63)。中心孔定心,一个螺栓孔角向定位,同时冲压多个散热孔。根据散热孔的间距,可以分两次同时冲压或一次同时冲压,但是凸模必须采用斜刃或阶梯冲裁以降低冲裁力和减低噪声。

散热孔尺寸比较小,断面质量对零件性能存在影响。冲头一般不要采用阶梯布置,否则会将冲裁毛刺带出零件表面。

目前冲散热孔分为单冲压和同时冲压两种形式,单冲压模具结构简单,易于维护,散热孔之间的位置误差大,生产效率低。同时冲压的模具采用斜楔,结构复杂,但冲压后的散热孔精度好,生产效率高,在一些大车轮厂应用得多一些,图8-64所示为辊压成形车轮轮辐同时冲散热孔模具图。

同时冲散热孔的设备要选用机械压力机。冲孔本身产生的振动会损伤液压机的密封,造成设备漏油。机械压力机抗振动能力比液压机好一些,所以多选用机械压力机。

9)同时挤压散热孔毛刺(见图8-65)。模具通过压力机的作用,在轮辐散热孔周边挤压出圆角,改善零件的力学状态,减少应力集中,另一方面可改善零件的外观质量,使其在后序的装配中不划手。

为消除散热孔加工过程中产生的形位误差,单冲压的要单独挤压,同时冲压的要同时挤压。做到一冲一挤。

在模具结构上,凸模要与冲压的反方向一致,凸模尺寸要考虑冲孔凹模的尺寸,模具结构较为复杂,如图8-66所示。

图8-63 辊压成形车轮轮辐同时冲散热孔工序图

图8-64 辊压成形车轮轮辐同时冲散热孔模具图

图8-65 辊压成形车轮轮辐同时挤压散热孔毛刺工序图

(www.daowen.com)

(www.daowen.com)

图8-66 辊压成形车轮轮辐同时挤压散热孔毛刺模具图

另外一种是全表面车轮和拖车车轮轮辐,这种轮辐高度低,材料相对轿车轮辐来讲要厚一些,厚度一般为4.5~5.0MM,它的工艺流程和模具结构要简单一些。

2.全表面轮辐工艺流程

全表面轮辐工艺流程为:①落料冲工艺孔;②拉深翻工艺孔;③成形;④冲螺栓孔挤压锥面;⑤冲中心孔压字;⑥冲散热孔;⑦挤压散热孔毛刺;⑧翻边校辐底;⑨质量检查。

1)落料冲工艺孔(见图8-67)。模具通过压力机实现冲孔、落料,这是一个复合工艺。由于轮辐翻边后端面高度差控制在1.0MM之内,要求在落料时,控制中心孔与外圆的同轴度。设备选型上,要选用机械压力机,抗振动能力强。

2)拉深翻中心孔(见图8-68)。中心孔导正,拉深出工艺要求的形状,翻中心孔,按后序产品的形状预成形。辐底部位拉出向上凸起的形状目的是为了成形辐底的凸筋和螺栓孔凸包储备料,防止辐底部位出现缩径和开裂。该工序要选用液压机,采用液压垫压边,拉深过程中,速度可调整。

图8-67 拖车车轮轮辐落料冲工艺孔工序图

图8-68 拖车车轮轮辐拉深翻孔工序图

3)成形(见图8-69)。成形轮辐辐底的全部形状,压出辐底内外环平面,达到零件棱角清晰的目的。

由于轮辐的形状浅,高度低,轮辐在落料和拉深时增加了中心孔的导正作用,所以轮辐在此不需修边。

4)冲螺栓孔挤压锥面。中心孔导正一次冲孔挤压锥面,在冲底孔的同时挤压锥面,这样可以保证底孔与锥面的同轴度,螺栓孔是后序的定位基准。图8-70所示为拖车车轮轮辐冲螺栓孔工序图。螺栓孔德系轿车采用球面多一些,其余国家采用锥面多一些。

图8-69 拖车车轮轮辐成形工序图

图8-70 拖车车轮轮辐冲螺栓孔工序图

5)冲中心孔压字(见图8-71)。螺栓孔定位,工艺孔导正冲压中心孔、压字,压出零件标识,产品规格、零件号、偏距、供应商、材料代码、生产日期等信息。

6)冲散热孔(见图8-72)。三个螺栓孔定位,单独冲压轮辐散热孔,这种产品不能同时冲压,模具结构布置不开,无法实现。加工这种产品冲孔时选用机械压力机,靠机械分度或自动分度实现散热孔均布。

图8-71 拖车车轮轮辐冲中心孔压字工序图

图8-72 拖车车轮轮辐冲散热孔工序图

这种冲散热孔的模具比较简单,只是增加一套机械式分度机构,其模具图如图8-73所示。

7)挤压散热孔毛刺(见图8-74)。三个螺栓孔定位,单独挤压轮辐散热孔毛刺,挤毛刺凸模工作面尺寸要以凹模尺寸为基准设计,这其中考虑了冲裁过程中的撕裂带,在圆周方向倒出R0.5~1.0MM的圆角。

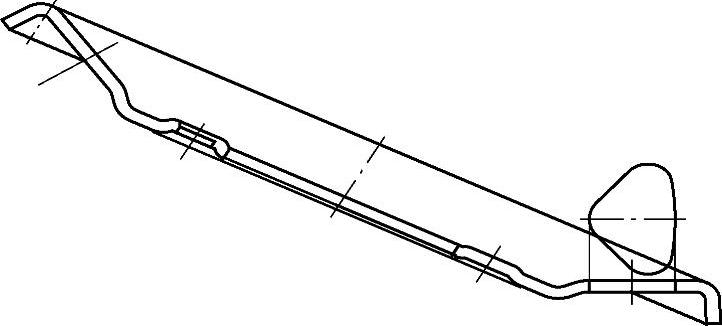

8)翻边校辐底(见图8-75)。这种产品的散热孔距离轮辐外边距离太近,翻边后模具结构无法实现冲孔,所以在拉深时预翻边,在本工序实现最终翻边尺寸。

9)质量检查。检查零件的外观质量、安装尺寸、功能尺寸和精度指标。

从上述工艺来看,不同的轮辐结构,其冲压工序有所不同,模具结构有很大的变化,要具体问题具体分析。

图8-73 拖车车轮轮辐冲风孔模具图

图8-74 拖车车轮轮辐挤压散热孔毛刺工序图

图8-75 拖车车轮轮辐翻边校辐底工序图

3.辊压成形轮辐冲压工艺发展趋势

1)辊压成形轮辐落料采用简单落料模具,工艺要求中心孔定心或导正时,落料必须采用复合模具。由于轮辐尺寸小,后期发展为多工位生产,所以现有的落料工艺也是今后的发展方向。

2)轮辐拉深工序最合理的是采用液压机,根据金属的变形速度调整滑块的工作速度,在材料拉深不起皱的情况下,方便调整压边力。模具结构上没有变化,只是拉深时凹模会出现粘结,导致零件拉毛。采取的措施:拉深时加拉深液或冷挤压油YQ-18,使零件在拉深过程中于零件和模具之间产生油膜,防止零件与模具之间发生热粘结。模具材料改善方面,工作面表面要进行TD处理,TD层厚度为10~25μM,这样可以解决零件的拉毛问题,但模具寿命在10万件的水平。另外就是凹模做成硬质合金材质,它的使用寿命更长。

3)轮辐的压标识要求与冲裁放在一道工序更为合理。有的放在落料工序,有的放在修边工序,但不能单独设计一道工序,这样浪费资源。这是基于成形还是分离工序考虑的。

4)轮辐的翻边及挤压锥面工序,主要是改善模具材质,翻边凹模经常出现拉毛,目前一是选用导热性能好的铜合金,二是采用硬质合金。挤锥面的冲头也是如此,为解决挤压锥面的拉毛问题,工作部分选用国外的合金钢,如STD11、SAP-23,或国产的硬质合金材料。充分保证流水线生产时模具的质量和零件质量。

5)轮辐的冲散热孔和挤压毛刺工序,多数采用复合模具,这样可以保证散热孔的位置精度和生产效率。这一技术在国内已经普及并应用。

6)模具制造采用数控技术,数字化传递加工数据,减少调试工作量,对于修改模具和调整尺寸极为方便。

7)辊压成形轮辐为适应大批量生产需求,已普遍采用单机连线自动化生产,生产线可以利用原有设备,投资少,但对设备中心距、高度差的要求严格,否则会影响自动化生产线夹爪夹件的可靠性,单机连线设备占地面积大,生产线长。最新的发展是多工位压力机,一般为9工位,带一个侧滑块落料。由于落料产生的冲击和振动,该工位不设在主滑块上,每个工位均采用液压压边,每个滑块可单独调整,压边力大小可调,但一次性投入大。高起点、大批量的车轮厂已经采用了多工位大型压力机生产,同时要求模具的可靠性要好,保证生产效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。