旋压车轮轮辐是通过强力旋压机变薄旋压技术加工而成的产品,它是一个等强度零件,材料消耗低。

1.旋压轮辐工艺流程

旋压轮辐的工艺流程为:①落料;(套裁下料);②冲工艺孔;③酸洗;④冲螺栓孔;⑤旋压成形;⑥冲中心孔;⑦冲风孔;⑧挤压风孔毛刺;⑨校辐底;⑩扩螺栓孔;⑪车中心孔及外圆;⑫质量检查。

旋压轮辐要求材料表面要干净,如果材料表面的锈蚀带入旋压机会对旋轮和乳化液系统造成损坏。

1)落料。一般采用套裁的方式落料,原理同型钢轮辐一致。

2)冲工艺孔。它是简单的冲孔模具,工艺孔为后序旋压尾顶定心用。

3)酸洗。除掉钢板表面的氧化皮及锈蚀,保证后序加工零件环境清洁。

4)冲螺栓孔。按产品设计的螺栓孔的数量和分布圆预冲螺栓孔,螺栓孔的精加工量,在撕裂带的直径方向预留0.5MM,螺栓孔毛刺高度在0.3MM以内。

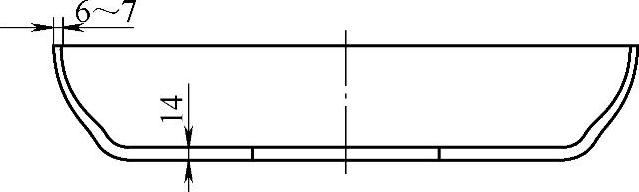

5)旋压成形。通过两旋轮或三旋轮旋压机旋出工艺要求断面形状的轮辐,从辐底处向外至立边逐渐减薄,减薄率在45%,由于轮辐的变形量大,旋压过程中发热多,必须喷射大量的乳化液来冷却,否则,旋轮因高温而退火,设备主轴因温度过高而变形,最后损坏设备。由于不同吨位的车型其制动盘不同,轮辐的形状在保证制动间隙的情况下,匹配不同形状的轮辐,目的是减少下料尺寸,不能用大辐底的轮辐替代小辐底轮辐,这样造成浪费,强力旋压轮辐如图8-51所示。

6)冲中心孔。按产品设计要求冲中心孔,在中心孔的撕裂带方向直径留1MM的切削量。

图8-51 旋压轮辐工序图

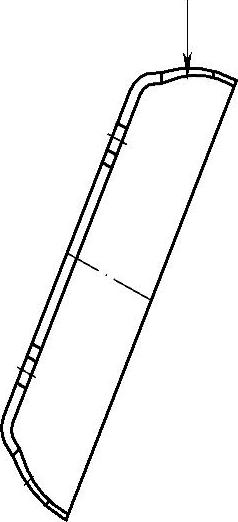

7)冲风孔(见图8-52)。中心孔定心,一个螺栓孔角向定位,连续冲出多个风孔。风孔尺寸一致性、其位置精度将影响车轮的平衡,目前先进的技术是机械手辅助,实现定位准确,保证风孔位置精度。

由于在异型断面冲风孔,工作中存在侧向力,在模具设计上要求加反侧块,一般选用开式机械压力机,但导轨磨损比较快,选用闭式压力机会好一些。

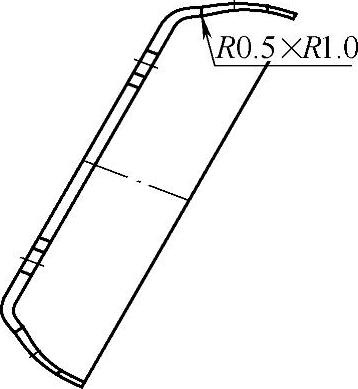

8)挤压风孔毛刺(见图8-53)。中心孔定心,一个螺栓孔角向定位,连续挤压风孔毛刺。目前有的产品双面挤压,有的是在冲压毛刺的面挤压毛刺。理论上来讲,双面挤压效果比单面效果要好一些。

图8-52 旋压轮辐冲风孔工序图

图8-53 旋压轮辐挤风孔毛刺工序图(www.daowen.com)

在国外实现双面挤压毛刺的比较多,零件外观质量好,但对模具精度要求要高一些。

9)校辐底。在机械压力机或摩擦压力机上进行校正辐底,辐底平面度公差为0.15MM,它是对整个辐底平面的要求。除了上述要求之外,一些用户要求在2500MM2面积上,平面度公差控制在0.08MM以内,从这些要求来讲,体现了辐底安装面的重要性,对制造技术提出了高要求。

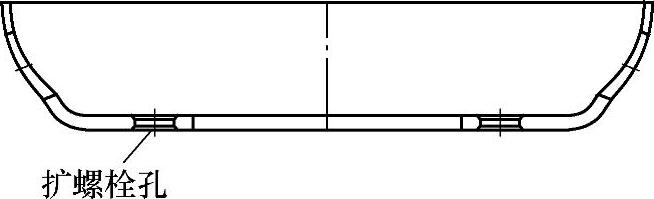

10)扩螺栓孔(见图8-54)。采用多轴钻床或组合机组加工螺栓孔及倒角,关键是保证孔的位置度。螺栓孔倒角以材料表面为基准,倒角为C1,这样材料厚度公差对倒角不产生影响,倒角后零件外观好,它是轮辐生产的重要工序。

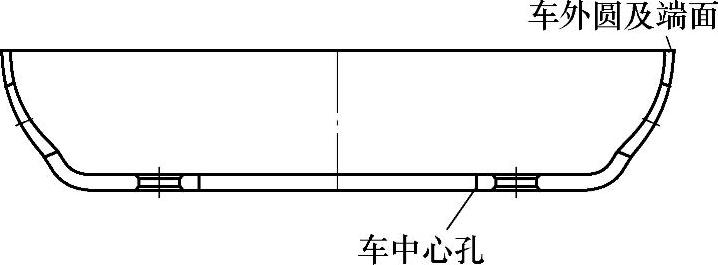

11)车轮辐的外圆、端面、中心孔(见图8-55)。这是典型的机械加工工序,关键是以螺栓孔定位,车削后,保证外圆、螺栓孔分布圆及中心孔同心,最终保证车轮的精度。

图8-54 旋压轮辐扩螺栓孔工序图

图8-55 旋压轮辐车中心孔及外圆工序图

12)质量检查。检查零件的外观质量、装配尺寸、功能尺寸和精度。对于一些关键参数要做控制图,做CPK计算,目的是看这些参数的稳定性是否处于受控状态。

2.旋压轮辐冲压工艺及其发展

1)轮辐落料工艺从简单的条料落料发展成套裁复合模具下料,这种技术节省材料,效率高。

2)轮辐旋压由二旋轮发展到三旋轮旋压,提高了产品的表面光洁程度和生产效率,三旋轮按120°分布,工作中合力为零,易于保证产品质量。

3)轮辐冲风孔和挤毛刺工序采用伺服电动机自动分度,实现了半自动化,风孔位置精度得到提高。采用机械手定位更准确,减轻了劳动强度,车轮自身的不平衡量会更低。

4)为保证辐底安装面的精度,在校平之后,往往采用磨削工艺表面磨平,磨削量大约为0.15MM左右,这样辐底平面度能够达到0.15MM的要求。如果采用切削工艺,切削量大,会将辐底表面的硬化层切掉,容易造成后序的磕碰伤。

5)车削中心孔及外圆要一次定位完成切削,减少重复定位误差,这样保证产品精度。

6)模具部分也是保证产品质量的关键装备。旋轮一般采用合金钢CR12MOV或轴承钢GCR15,但工装的磨损消耗量还是比较多,在这里模具也是我们需要研究的课题。

7)关于产品的测量技术,过去采用通用量具和样板测量,只是进行基本测量,目前一些高端产品的关键参数要用数字测量机测量,然后再运用统计技术进行分析、存档。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。