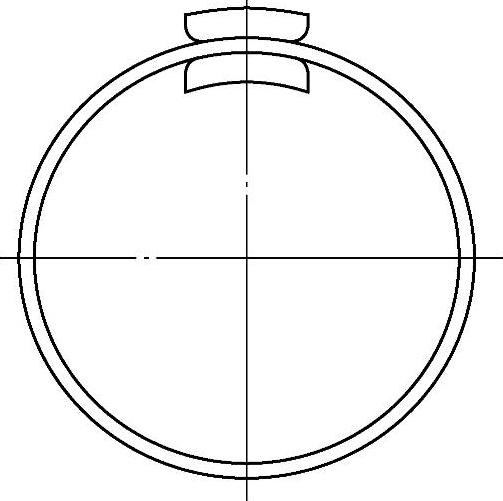

1.轮辋的工艺流程图

①下料;②压字卷圆;③压平;④对焊;⑤除渣;⑥辊焊缝;⑦端切;⑧复圆;⑨扩口;⑩一次辊压成形;⑪二次辊压成形;⑫三次辊压成形;⑬扩张;⑭滚边;⑮气密性检测;⑯压平面冲气门孔;⑰挤压毛刺;⑱质量检查。

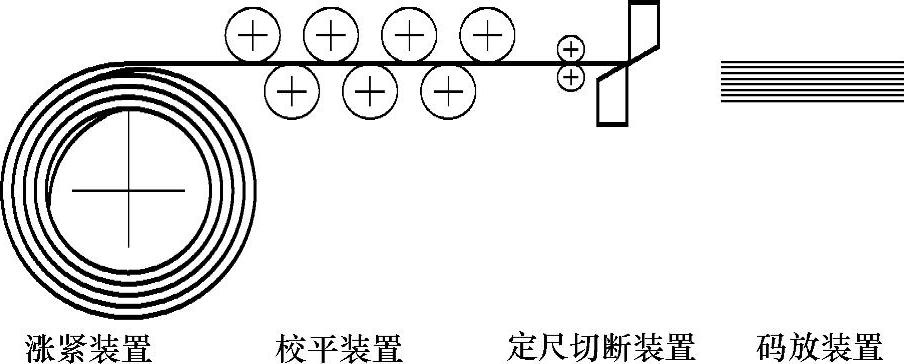

1)下料(见图8-35)。一种是剪床剪切下料,它是传统的下料方法,简单、适宜用于品种多,小批量生产。另一种是专用设备—开卷线下料,一是保证条料的精度和质量;二是生产效率高,在车轮生产厂广泛采用。这里介绍开卷线下料的工艺主要包括卷料的涨紧装置、校平机组、长度计量、定尺切断、材料码放机组,它剪切精度高,生产效率高,适宜于大批量生产。

2)压字卷圆(见图8-36)。进入压字工位的条料辊压出工艺要求的标识,标识内容包括零件规格、零件号、供应商代码、生产日期等信息。接着进入卷圆工位,卷出两端带直段的筒形零件。目前的压字方式有气动和液压驱动两种,采用液压驱动方式稳定性好。由于压字采用辊压的方式,字头工作时存在受切向力的现象。

图8-35 开卷下料工序图

图8-36 压字卷圆工序图

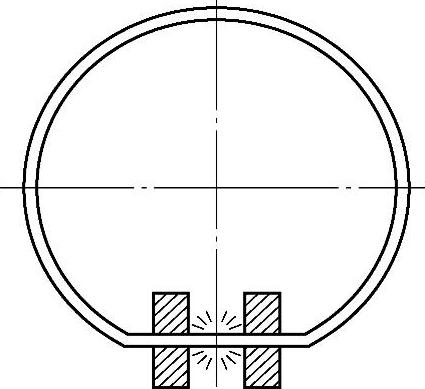

3)压平(见图8-37)。将两端的直段压平,消除卷圆后零后零件回弹,使直段尺寸稳定,满足焊接要求。

4)对焊(见图8-38)。将开口的圆筒形零件焊接在一起,焊接质量在后序验证,焊接温度为800~900℃。

图8-37 压平工序图

图8-38 对焊工序图

对焊是车轮生产的重要工序,如果材质、开口尺寸、平直段稳定性、切口的质量、条料平行度、垂直度、焊接参数等发生波动,会导致焊接开裂直至造成废品。目前焊接采用闪光对焊和直流对焊两种方式。直流对焊对输入的条件要求更严格,焊缝质量好,对环境的污染轻,对焊时间短,节约电能35%,是目前较为流行的焊接工艺,在轮辋自动化生产线采用直流对焊设备。

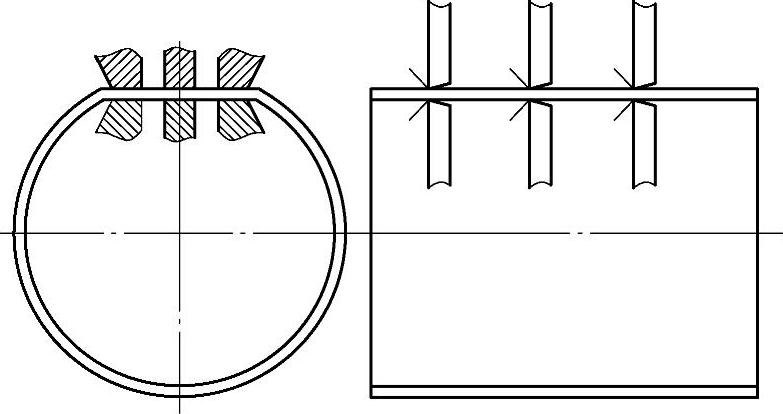

5)除渣(见图8-39)。在完成对焊之后1.5~2.0S内,要进入除渣工序,上下三组除渣刀刮削焊缝表面,除掉焊缝表面的焊渣,预留0.10~0.20MM的辊压量。第一对刀初级加工,要除掉焊渣的70%;第二对刀要除掉焊渣的15%~20%;第三对刀精加工,除掉焊渣的10%,它是精加工工序,除渣后侧面用压缩空气自动吹净灰尘。

6)辊压焊缝表面(见图8-40)。除渣之后1.5~2.0S内,要进入焊缝辊压工序。要用前面的钢丝刷刷净杂物,上下一组辊轮挤压焊缝表面,达到焊缝致密、表面光洁的目的。

图8-39 除渣工序图

图8-40 辊压焊缝表面工序图

7)端切(见图8-41)。切掉轮辋焊接端头由于对焊产生的桃形,切刀工作面弧形,保证辊压成形后轮辋端面平齐。内外刀具的工作面间隙非等间隙,主要是减少外部的毛刺。同时模具必须具有定心功能,达到内外弧面对称。

8)复圆(见图8-42)。将压平产生的平直段复圆,消除直段与圆弧处的折点,使扩口之后端面平齐,辊压成形时零件定位准确,不至于摆动,辊压成形后的轮缘尺寸稳定、均匀。

图8-41 端切工序图

图8-42 复圆工序图

这些工序均属于准备工序,所涵盖的冲压工艺比较简单。后半部分进入冲压主要工序,也是制造辊压成形轮辋的关键工序。

9)扩口(见图8-43)。模具在压力机的作用下,将圆筒形零件扩成两端开口的形状,合理分配轮辋辊压成形工序的变形量,为后序一次辊压成形定位,同时检验焊接强度。对于宽度大的轮辋,扩口角度长短肩有明显的区别,这是由于材料轴向收缩率不一致所致。模具闭合高度的调整通过模具上的限位器来实现。扩口完成后,轮辋的两个端面墩到底,保证端面的平面度,满足后序轮辋辊压成形后轮缘平整的要求。扩口过程中要自动加入乳化液,起到冷却和润滑的作用。由于焊缝与母材比较,前者更为坚硬,在长时间扩口过程中,极易划伤模具表面。母材在变形过程中,产生热量,与模具之间产生热粘接,所以模具选材要考虑工作环境和条件,考虑材料的耐磨性、导热性、抗粘接等因素,目前工作面采取TD处理或选用硬质合金材料。

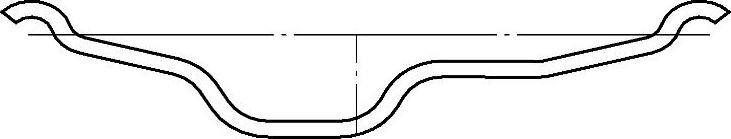

10)一次辊压成形(见图8-44)。型辊通过专用设备辊压成形机辊压预成形轮辋断面。在设计时,上、下辊要匹配,根据设备的转速,选择某一界面,在这一界面线速度一致,在其余部位线速度差值不易过大。设备主轴旋转采用变量马达驱动,能够自动补偿上、下辊转速差值,这样防止金属晶格出现大的滑移,导致表面拉毛或出现严重减薄。

图8-43 扩口工序图

(www.daowen.com)

(www.daowen.com)

图8-44 一次辊压成形工序图

本工序预成形储备后序成形所需材料,一次辊压成形工序材料的减薄在5%以内,上、下型辊要满足金属成形的要求,非成形部位局部要放开间隙,保证金属变形过程的流动性。一次辊压成形后轮缘预成形部位要一致,同时辊压成形过程中加乳化液,一是润滑,二是冷却。辊压成形机采用液压式,主轴的驱动过去采用变量泵,根据负载的变化,自动改变转速和转矩。近几年随着伺服技术的发展,伺服电动机驱动替代了液压驱动,其优点是:设备体积小,节约能源,驱动电动机的功率降低30%,代表了当今技术发展水平。

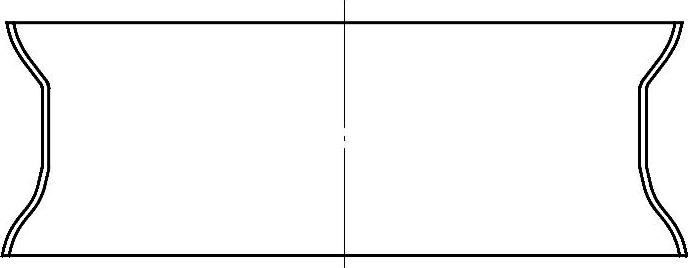

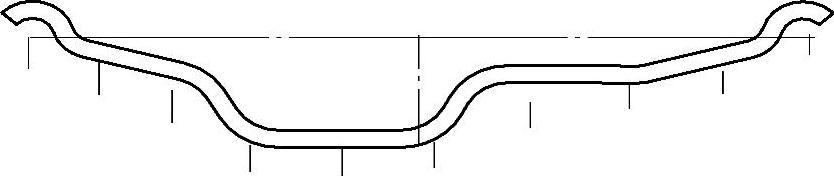

11)二次辊压成形(见图8-45)。型辊通过专用设备辊压成形机成形轮辋底槽部位,成形后要保证轮辋底槽圆柱面的圆柱度,该部位要采取负间隙,对于一些产品,底槽内径在经过后续加工后,它的公差要求严格,对于一些产品它是配合面,模具设计采取负间隙,硬化该部位的金属,另一方面使轮辋在辊压中轴向尺寸稳定,二次辊压成形轮辋要保证后序定位可靠、稳定,同时预成形轮缘部位。

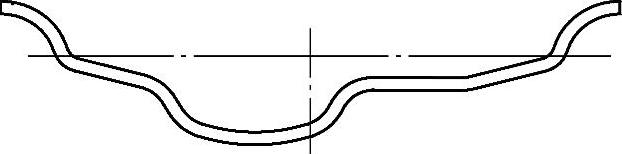

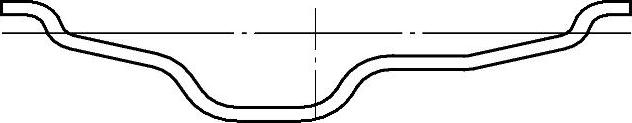

12)三次辊压成形(见图8-46)。型辊通过专用设备辊压成形机成形轮辋的轮缘部位,精辊压胎座角部位,最后轮辋断面尺寸、精度达到产品设计要求,同时某些部位要预留扩张工序的扩张量,特别对于薄板高强度钢轮辋来讲尤为重要。辊压成形后的轮辋长、短肩预留1%左右的扩张量,在满足扩张过程中,由弹性变形进入塑性变形区实现尺寸稳定为宜。

图8-45 二次辊压成形工序图

图8-46 三次辊压成形工序图

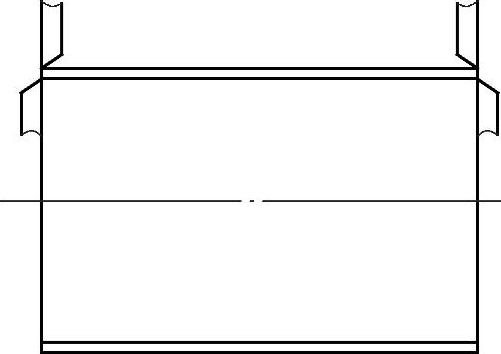

13)扩张(见图8-47)。扩张模具通过液压机的作用实现径向扩张,保证轮辋的断面尺寸、径向尺寸和精度。在这里轮辋的功能尺寸、装配尺寸、精度均要进行测量,它是轮辋生产的关键工序。模具也是装备的一部分,模具的结构、设计质量和精度也影响轮辋的精度。

图8-47 扩张精整工序图

14)辊边。将轮辋边缘部位辊成R0.5的圆角,防止装胎时划伤轮胎,防止油漆时出现边角效应,影响车轮抗盐雾腐蚀的能力。

15)气密性检测。检测焊缝区域是否存在微裂纹,检测时,压力一般应超过轮胎装车要求压力,检测精度可以探测出0.02MM的微小孔。这对于保证整车安全性极为重要。

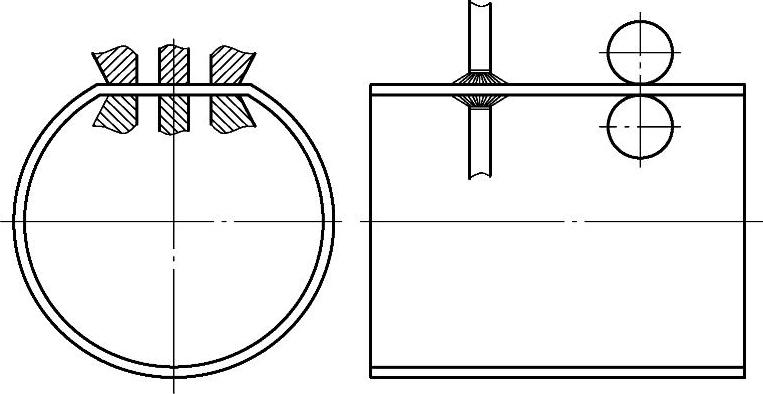

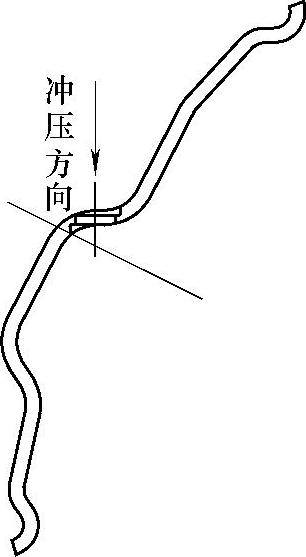

16)压平面冲气门孔(见图8-48)。产品结构上气门孔周边有一个平面,配合气门嘴起密封的作用,要求采用双动液压机,先压平面,延时后冲压气门孔,这样实现气门嘴与气门孔的密封性。

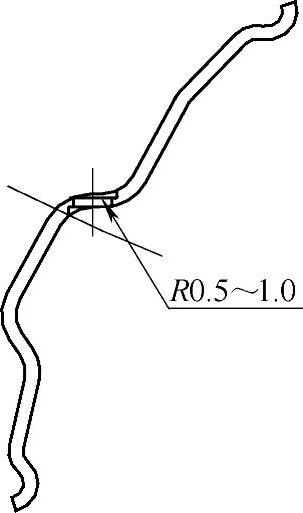

17)挤压气门孔毛刺(见图8-49)。通过模具在液压机的作用下,在气门孔冲压的反方向的圆周方向实现周边R0.5~1.0MM的圆角。

图8-48 压平面冲气门孔工序图

图8-49 挤压冲气门孔毛刺工序图

18)质量检查。包括外观质量检查、装配尺寸、功能尺寸、精度检查。

2.旋压车轮轮辋冲压工艺发展

旋压轮辋和辊压成形轮辋的制造工艺流程是一致的,两者的区别只是规格不同而已,辊压成形轮辋长短肩有凸峰,薄板高强度钢轮辋辊压成形工艺的过程参数与普通轮辋有区别,它的难度会大一些。目前应用的新技术主要有如下几点。

1)国内形成规模的车轮厂自动化生产高起点、大批量生产,轮辋的下料均采用开卷线下料,一是保证下料的精度,条料的垂直度、平行度对焊接质量产生直接影响,包括切口断面质量、毛刺对焊接也会产生影响,特别是直流对焊机对材料要求更高。二是生产效率高,开卷线下料降低生产成本,提高材料的利用率,也是产业发展的新趋势。

2)轮辋卷圆至复圆工序部分,也称为对焊准备线部分,已完全实现机械手自动传输工序件,实现自动化。目前国内长春一汽车轮厂已实现这一技术进步,自动化生产线的产能在600~900件/H。自动化生产线的应用锻炼了队伍,积累了使用自动化生产线的实践经验。

3)扩口、辊压成形至扩张部分。扩口、扩张多采用卧式液压机,辊压成形机有单端与双端之分,这五道工序连接起来也可以实现自动化,单端辊压成形机的产量可达1000~1200件/H,双端辊压成形机的工艺性好,产能可达2500件/H左右,但设备结构复杂。随着单端辊压成形机技术的进步,设备主轴刚度改善,驱动方式已发生变化,从液压驱动转变为伺服电动机驱动,过程参数的设置更方便。这种设备用得越来越多。

4)轮辋压平面冲气门孔、挤压毛刺,目前比较先进的工艺方法是,机械手夹紧零件,采用自动转盘检测出焊缝位置,在一工位压出平面,机械手夹住零件旋转某一角度在二工位冲气门孔,转至三工位挤压气门孔的毛刺,最后自动检测气门孔周边的毛刺,这样就完成了气门孔的加工。这种自动化生产线冲的气门孔位置准确,为后序轮胎装配线自动装气门嘴奠定了基础。

5)随着国内汽车工业的发展,在2010年,国内几家大型的车轮厂从国外引进全自动生产线,为生产高档次的车轮产品做出了充分的准备。

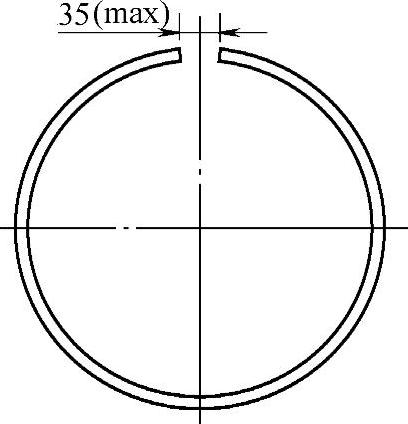

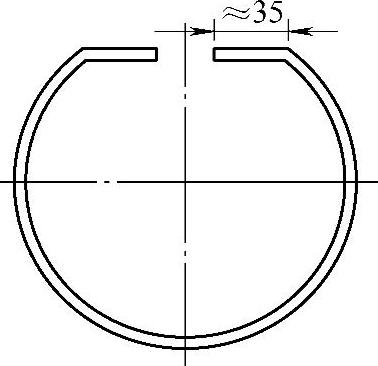

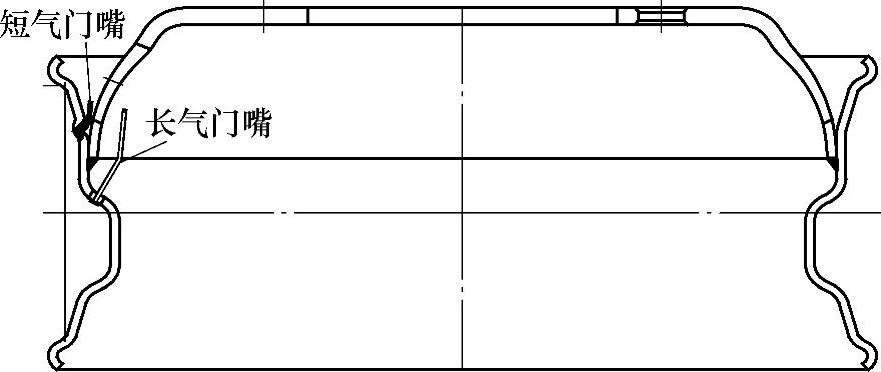

6)另外一种是短气门嘴产品。在轮辋的长肩辊压出凸峰,目的是在凸峰附近冲气门孔,这样气门嘴就可以在气门孔与轮辐的外侧穿出,即短气门嘴轮辋,如图8-50所示。

它的最大优点是安全性更优,如果制动鼓和车轮有石块或硬物不至于碰气门嘴,但这种产品在国外已经申请了专利技术,如果是长气门嘴还存在这种风险。

7)关于轮辋产品本身,高强度、轻量化多数采用高强度的钢材,降低材料的厚度。另一个是在扩口之后,通过旋压设备将轮辋断面旋压成异型断面,然后进行后序辊压成形,这样通过局部减薄减少下料尺寸,这种技术制造的车轮减重明显,减重为8%,目前已完成产品的研发和试验工作,但大量投放市场尚需一段时间。

图8-50 短气门嘴车轮产品图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。