【摘要】:过盈量是一个经验值,取0.4~0.8较为适宜,过大会导致辐底的平面度发生变化,过小焊接时会产生偏心,合成跳动值过大。图8-34 型钢合成压配点焊工序图2.合成冲压工艺新技术发展轮辐气门孔部位的料豆,有冲压和机加工两种方法。

1.合成的工艺流程

型钢车轮合成工艺为:①压配四点点焊固定;②合成焊接;③冲豁口(铣豁口);④质量检查。

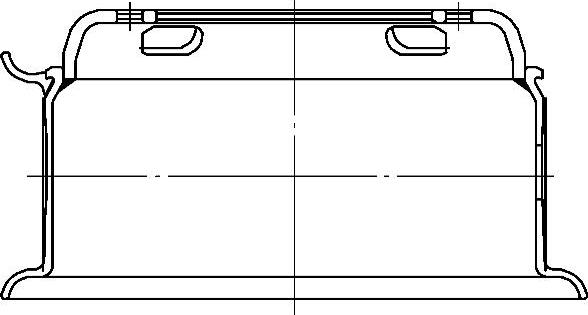

1)压配(见图8-34)。轮辐的中心孔定心、螺栓孔角向定位,以轮辐平面为基准,将轮辋与轮辐压装一体,然后电焊四点点焊,防止单头焊机焊接过程中由内应力导致变形。轮辋与轮辐配合面的表面粗糙度值RA≤12.5μM,减少压配过程中,由过盈量大和摩擦力产生的偏载。过盈量是一个经验值,取0.4~0.8较为适宜,过大会导致辐底的平面度发生变化,过小焊接时会产生偏心,合成跳动值过大。设备选型上要选液压机,在工作时有一个保压时间,一般设定在0.2~0.5S,目的是减少弹性变形量。

2)合成焊接。它是车轮生产的重要工序,采用单头或双头焊机进行焊接,焊接工艺采用气体保护焊或埋弧焊关键要控制焊接过程参数来保证轮辋、轮辐的熔深和外观质量。它是焊接专业领域的研究课题,这里不做详细的研究。

3)冲豁口。将轮辐冲压过程中所含的料豆在此工序冲下来,形成完整的车轮产品。冲豁口工艺存在一定的局限性,现在很多产品采用了铣豁口的工艺。

4)质量检查。它是车轮生产的质量控制工序,检查零件的外观质量、安装尺寸、功能尺寸一般按统计技术进行抽检,控制产品质量。(www.daowen.com)

图8-34 型钢合成压配点焊工序图

2.合成冲压工艺新技术发展

轮辐气门孔部位的料豆,有冲压和机加工两种方法。从质量和效率来讲各具优点,冲压效率高,但难以保证合成的跳动,这是后序压配、焊接内应力导致的,无法避免。只有采用后续的机械加工铣豁口的方法才可消除,这种技术已经普遍采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关汽车冲压件制造技术的文章