1.型钢轮辐工艺流程

型钢轮辐工艺流程为①剪切;②落料(套裁落料);③冲工艺孔;④成形(冲压、旋压成形);⑤冲中心孔及螺栓孔;⑥冲散热孔;⑦挤压散热孔毛刺;⑧校辐底;⑨扩螺栓孔;⑩车中心孔及外圆;冲豁口;质量检查。

1)剪切。将钢板剪成工艺要求尺寸的条料,然后进行酸洗。

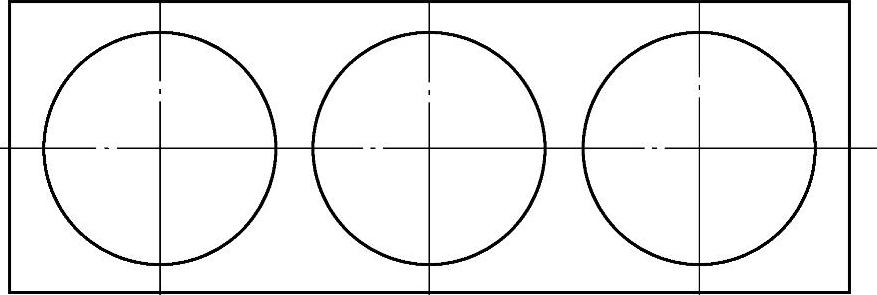

2)落料(见图8-23)。这是比较传统的倍尺落料工艺,生产效率低,材料定额高,目前这一工艺已被淘汰。套裁落料(见图8-24)。利用模具通过压力机落出工艺要求的圆片料。目前的落料工艺有三倍尺落料和套裁落料,套裁落料工艺复杂,需要两台设备和一套复合模具及一套简单模具。优点是:套裁落料材料的利用率提高了3.6%。为降低成本,在工业化的大生产中普遍采用套裁落料。

图8-23 型钢轮辐倍尺落料工序图

图8-24 型钢轮辐套裁落料工序图

3)冲工艺孔。模具通过压力机实现冲工艺孔,它是冲压的基本工序,工艺孔为后序定位用。

4)成形。

①冲压成形(见图8-25)。模具在压力机的作用下,工艺孔导正,实现产品设计的形状,成形过程中,轮辐的外圆和辐底存在回弹,高强度钢轮辐成形尤为明显,所以模具设计时应考虑负角,补偿零件的回弹。回弹量的大小与产品结构、材料弹性模量、设备选型等因素有关,这些值的选取往往要进行试验。

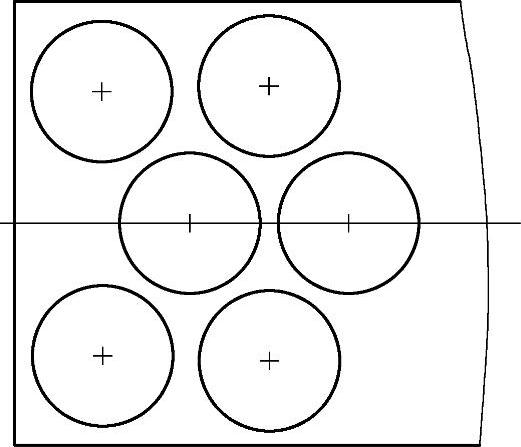

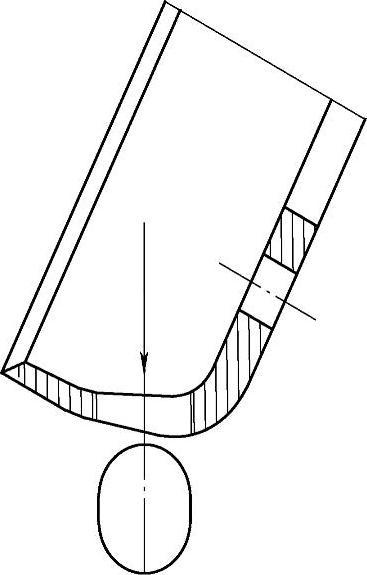

②旋压成形(见图8-26)。旋压机通过旋轮与芯模旋压成形的轮辐在立边处减薄,与型钢轮辋匹配。优点是节省材料,同规格轮辐与冲压轮辐相比,减重3%左右。

5)冲中心孔及螺栓孔(见图8-27)。形状初定位,中心孔导正,同时冲压轮辐的中心孔和螺栓孔,这样可以保证同轴度,生产效率高。冲孔时冲头采用斜刃,斜刃高度取料厚,冲裁力可以降低50%,冲裁间隙取值要大一些,取11%,这样也可以降低冲裁力提高冲头的使用寿命。

图8-25 型钢轮辐冲压成形工序图

图8-26 型钢轮辐旋压成形工序图

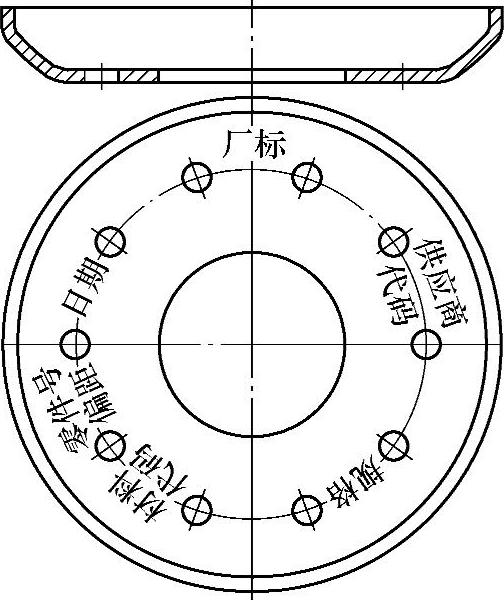

6)冲散热孔(见图8-28)。中心孔定心,一个螺栓孔角向定位,连续冲压10~12个散热孔。在保证车轮强度的情况下,散热孔的数量要利于减轻重量、散热和美观,有的产品为方便气门嘴安装,设计两个异型的散热孔,气门嘴在此穿过。目前多数采用手工操作,生产效率低,散热孔角向精度低。在一些大的工厂采用自动分度,生产效率高,精度好。此工序散热孔的角向、径向位置精度对车轮的平衡会产生大的影响,所以本工序虽然是简单冲孔,但必须保证精度。轮辐材料厚,所以异型断面冲孔很难找到冲孔时轮辐的压力中心,工作时存在偏心问题,导致设备导轨磨损快。目前从设备上来讲,一是模具上增加反侧块,二是连杆增加导向套,提高设备抗偏载的能力,以解决冲裁中的侧向力问题。

图8-27 型钢轮辐冲中心孔及螺栓孔工序图

图8-28 型钢轮辐冲散热孔工序图

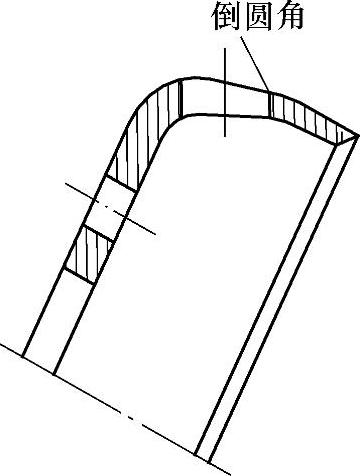

7)挤压散热孔毛刺(见图8-29)。中心孔定心,一个螺栓孔角向定位,连续挤压10~12个散热孔毛刺,在孔的圆周方向挤压R1.5MM的圆角。一方面改善零件的应力状态,防止出现应力集中,另一方面是安全,气门嘴穿过散热孔伸到外部,防止操作者或用户的手划伤。

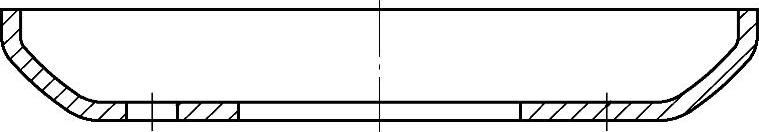

8)校辐底(见图8-30)。由于前序冲压加工,辐底会产生变形,通过本序的校正功能,校正辐底的平面度,辐底的平面度要求公差≤0.3MM,高一点的要求公差≤0.15MM,80%的平面要与安装面吻合。这么高的标准一般冲压方法难以达到,目前提高辐底平度的方法有压出凸出的几个平面、压出花纹、辐底部位采用专用设备磨削等工艺。(www.daowen.com)

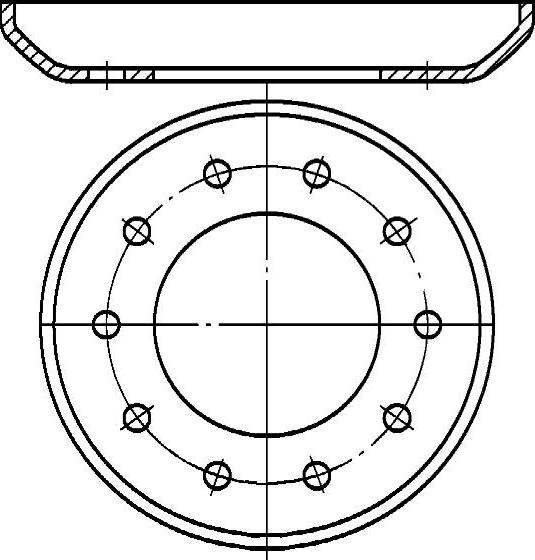

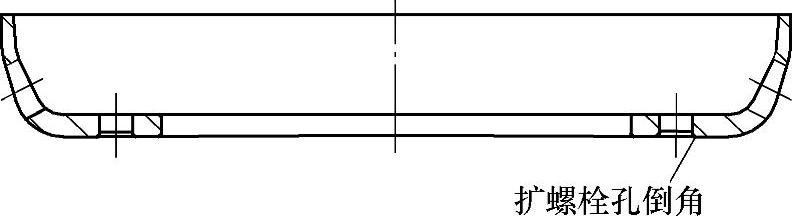

9)扩螺栓孔(见图8-31)。用中心孔定心,采用多轴头组合钻床,同时扩螺栓孔至要求尺寸并形成倒角,保证螺栓孔的表面粗糙度和尺寸精度。

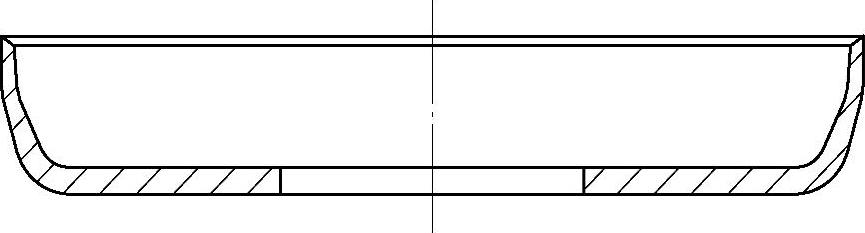

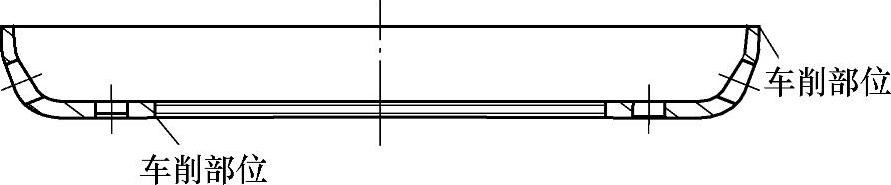

10)车削(见图8-32)。用三个螺栓孔定心,在组合机床上同时加工中心孔、外圆和端面,这样可以保证零件的同轴度以及轮辐与轮辋配合的过盈量。

图8-29 型钢轮辐挤压散热孔毛刺工序图

图8-30 型钢轮辐校辐底工序图

图8-31 型钢轮辐扩螺栓孔及倒角工序图

图8-32 型钢轮辐车中心孔及外圆工序图

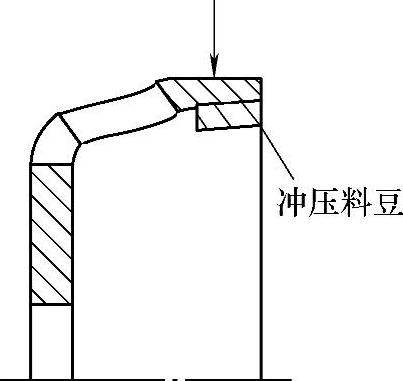

11)冲轮辐豁口(见图8-33)。在装气门嘴的一侧冲压出含料豆的豁口,所含料豆的厚度为料厚1/3,一般来讲,在端面处多含一些,下面少含一些,便于合成之后的冲压。它的作用是压配、焊接时防止轮辐在圆周方向出现变形,导致产生内应力,影响合成的跳动和辐底的平面度。所含的料豆在合成之后冲掉,在靠近风孔的一侧会产生毛刺,这样还要靠人工打磨,去掉毛刺。目前这一技术逐渐发展成合成焊接之后铣豁口工艺,它的优点是:改变形状或尺寸容易,不会产生毛刺,节省人工打磨工序,它不会影响跳动和辐底平度,现在这一工艺用的多一些,但生产效率低。

12)质量检查。检查零件的外观质量,另外按要求抽检零件的安装尺寸、功能尺寸和精度。

图8-33 型钢轮辐冲豁口工序图

上述讲的是型钢车轮最典型的等料厚冲压轮辐,也是传统的型钢轮辐。随着产品有限元技术的应用,车轮上过剩的强度要降下来,节约材料,降低重量,提高整车的动力性和承载能力。这样产生了型钢轮辋匹配旋压轮辐的车轮产品,这种旋压轮辐与匹配辊压成形轮辋的旋压轮辐截然不同,它的高度与冲压轮辐高度一致,较冲压轮辐节约材料3%~5%。冲压轮辐所需设备吨位大,一般设备的吨位为1500T甚至2000T,采用机械压力机,生产节拍快一些,设备投资大;采用液压机,一般生产节拍为2件/MIN,设备投资略少一些。而加工这种矮轮辐的旋压机的价格仅是机械压力机的1/10,但它的生产效率低,旋压的生产效率是冲压的1/3,从流水线生产的角度来讲,三台旋压机完全可以达到冲压轮辐的生产节拍。技术的进步带来了产品成本的降低,这种旋压成形工艺取代了冲压成形工艺,在8.5-20、7.5-20等型钢车轮中已普遍采用。针对商用车市场,为适应整车的使用工况,工程车的轮辐要比货车的轮辐厚1~2MM,这是由于工程车车轮受弯矩和交变载荷要大,这是目前采取的一项较为有效的办法,减少轮辐索赔。

13)清洗。清洗掉轮辐表面残余的氧化皮及油污,满足焊接及后序油漆的要求,多数厂家用化学清洗剂来洗。

2.轮辐制造工艺发展趋势

产品的竞争一是价格,二是质量。为了降低零件的生产成本,许多厂家在技术上进行研发和创新,主要的技术创新、持续改善如下。

1)最大限度提高材料的利用率,在落料工序,采用开卷、校平大套裁的生产工艺。采用套裁工艺,节省原材料,适宜于专业化生产,如福建的漳州车轮厂、辽宁衡业车轮厂均已采用该种工艺。

2)在轮辐生产线的某些工位可以增加机械手保证质量,提高效率。如:轮辐的冲手孔、挤毛刺工序。

3)轮辐也趋向于等强度设计,即轮辐的立边处减薄,这样冲压成形的轮辐逐步淘汰。采用旋压工艺,即二旋轮或三旋轮旋压机旋压轮辐,原材料可节省3%左右,同时降低了车轮的重量,改善了轮辐立边金属的致密度。

4)在模具方面,为提高模具的使用寿命,冲螺栓孔的冲头、扩螺栓孔的刀具等采用TIC处理,模具寿命可提高3~5倍,并且改善零件的外观质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。