1.纵梁表面处理

汽车车架纵梁使用的钢材主要是热轧钢板,材料厚度为4~10MM。热轧钢板表面普遍

表7-8 纵梁加工工艺内容及质量标准

存在氧化皮和锈蚀,影响油漆涂层的质量并造成防腐性能下降,严重者导致涂装困难,因此在涂装前必须除去纵梁表面的氧化皮和锈蚀。纵梁表面处理的方法很多,其中酸洗工艺是比较常用的方法,其优点是:表面处理质量好;受气候变化影响小,保质时间长。缺点是:操作现场环境差,酸雾大,造成车间及周围厂房的钢结构、设备的锈蚀,清洗水消耗量大以及酸洗后沉渣多、污染环境,已逐步被钢铁和汽车制造业所淘汰,同时酸洗工艺不利于连线生产,不易实现一个流生产方式。抛丸除锈是利用抛丸器高速旋转的叶轮,将弹丸高速抛打向钢板、型材表面,对工件表面进行冲击、刮削,以除去工件表面的锈蚀、氧化皮、焊渣、油脂、污物等,以达到清理工件表面,提高涂膜的附着力、光泽度、耐蚀性等目的。该生产线选择抛丸工艺进行纵梁表面处理有三个方面的考虑:①投资小,效率高,效果好。②能与前后工序连线,形成一个流的生产模式。③抛丸不仅清理纵梁表面的锈斑和油污,同时改善辊压成形后纵梁表面应力分布,减少纵梁变形。

(1)纵梁抛丸机工作作流程 纵梁抛丸机是由上料输送系统、抛丸系统、下料输送系统、除尘环保系统和电控系统五大部分组成。其工艺流程为:纵梁上料至抛丸机进料辊道→进料辊道启动纵梁送进→抛丸感应开关检测到纵梁时抛丸器开始抛射丸粒→抛丸感应开关检测到纵梁离开抛丸室时,抛丸器停止抛射丸粒→出料辊道将纵梁送往下道工序。

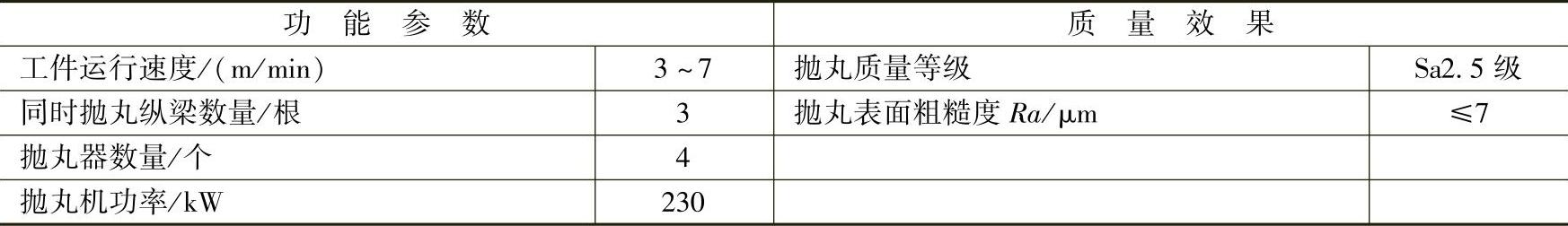

(2)抛丸机功能参数及质量效果 见表7-9。

表7-9 抛丸机功能参数及质量效果

2.纵梁成形工艺确认

纵梁成形较常用的工艺有模具成形和辊压成形两种方式,个别小企业也利用折弯机成形,由于折弯机成形存在较多的问题,只能作为迂回工艺,在此不再分析,主要对模具成形和辊压成形进行分析。当前在国际上,以欧美国家主要采用辊压成形,在亚洲主要采用模具成形,在国内主要也是以模具成形为主,个别企业在近年也采用了辊压成形,那么这两种工艺有哪些区别,有那些优缺点?投入又有哪些差异,同时在什么情况下采用模具工艺,在什么情况下采用辊压成形工艺?下面进行一些对比分析。

(1)模具成形与辊压成形适应的产品结构特点 模具成形适用的产品比较宽,无论是等截面纵梁,还是变截面纵梁都可以通过不同的模具来实现,而辊压成形在当前仅适用等断面纵梁,这主要取决于辊压成形线的结构和原理,因此辊压成形目前适用的范围较窄,不同的产品特点决定不同的工艺方法。

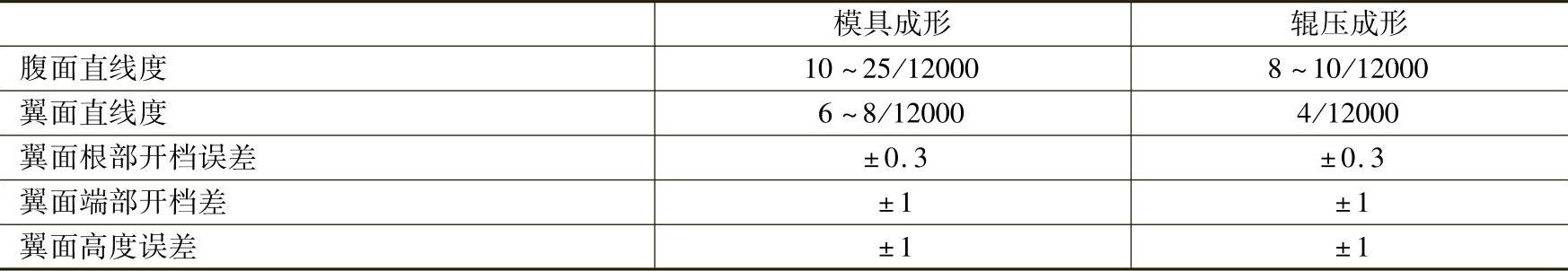

(2)模具成形与辊压成形的质量对比 见表7-10。

表7-10 模具成形与辊压成形的质量对比 单位:MM

通过表7-10可以看出辊压成形在直线度方面明显好于模具成形,也就是说辊压成形的纵梁要比模具成形的纵梁规整。这与两种工艺的成形原理有关,辊压成形是一个连续的缓慢变形过程,模具成形材料变形速度比辊压快,因此成形后的回弹要比辊压成形大。

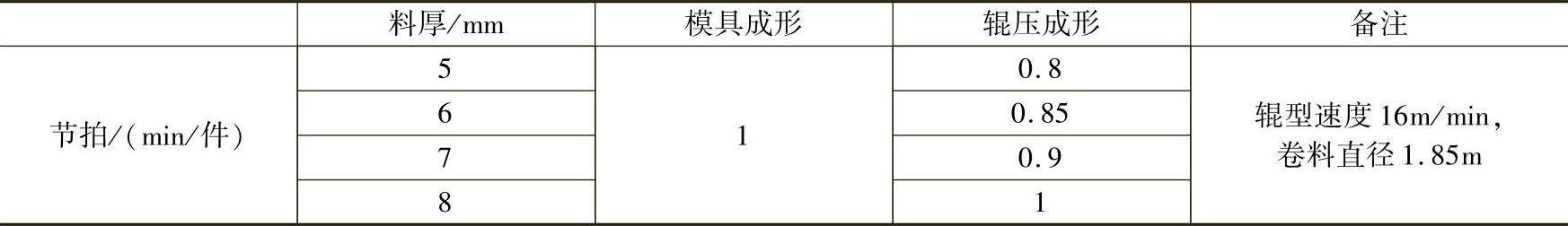

(3)模具成形与辊压成形能力对比 见表7-11

表7-11 模具成形与辊压成形节拍对比

通过表7-11可以看出在料厚小于8MM时,辊压成形能力稍大于模具成形能力,当料厚等于8MM时,两者能力相当。

(4)模具成形与辊压成形投资对比 见表7-12

表7-12 模具成形与辊压成形投资对比

(5)成形对后续工序的影响 模具成形与辊压成形最大的不同在于,纵梁上的孔加工次序不同。对于纵梁而言,模具成形之前纵梁的孔已经完成,而辊压成形则是在成形后再进行纵梁孔加工,这一变化对后续工艺产生极大地影响。一般来说,平板料的孔加工较易实现,可以利用模具冲孔,也可以采用平面数控冲孔机冲孔,还可以采用摇臂钻床钻孔。因此采用模具成形工艺,对其纵梁的孔加工来说,选择的范围比较宽,尤其对于生产规模小的企业比较灵活。而相对辊压成形,成形后的纵梁孔加工难度要大很多,通常采用腹面冲或者采用三面冲[2]进行孔加工,最好采用三面冲加工。

通过上述对比分析可以看出,对于产品标准化程度不高,生产规模不大的中小企业,优先选择模具成形,虽然大压床和模具的投入较高,但是相应的孔加工设备投资较小,而且,在压床能力富裕的情况下,也可进行模具落料冲孔,既经济又灵活。但是对于生产规模较大的专门从事车架及纵梁的生产企业,则可以优先考虑辊压成形,这是因为纵梁的截面宽度是变化的,而截面宽度的变化必然引起成形模的结构尺寸发生变化,即使采用多功能组合模,其换型换模的时间很长,势必影响成形能力,纵梁规格越多换模的次数越多,换模时间越长。对能力的影响就越大。辊型线很好地解决了这个问题,对于纵梁截面尺寸的变化,辊型线采用了自动调节功能,只要输入不同截面参数,可在1~2MIN内调整到位,因此这也是辊压成形能力强的原因。

3.纵梁孔加工工艺的选择

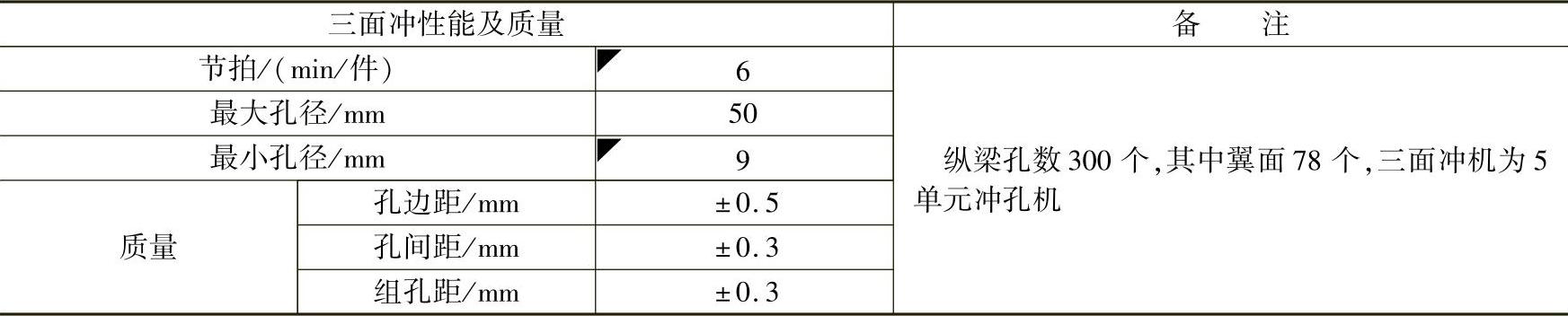

由于纵梁成形采用了辊压成形工艺,孔加工也相应采用了三面冲工艺,东风商用车公司于2002年首家引进比利时一家公司的三面冲设备,通过多年的使用,设备性能稳定,加工质量高,已经在国内多家汽车企业广泛采用,三面冲的主要性能及质量参数见表7-13。

表7-13 三面冲主要性能及质量参数

4.纵梁外形切割

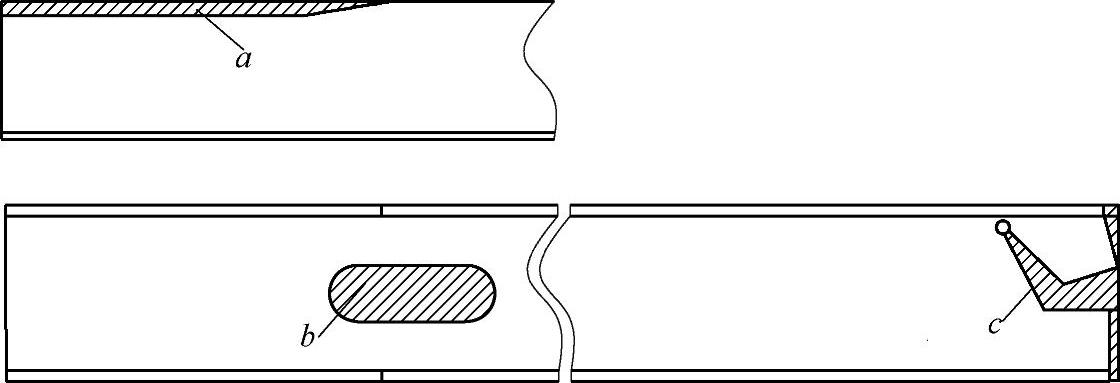

(1)纵梁切割位置 如图7-49所示。

图7-49 纵梁切割局部图

根据产品结构的需要,纵梁需要切割的部位有三处,A处为纵梁前部翼面局部切割(切割长度2~3.5M),B处为纵梁腹面60MM×100MM长圆孔切割,C处为纵梁尾部燕尾槽切割。这三处切割不在同一平面内进行,有腹面也有翼面,增加了切割的难度。

(2)切割工艺方法的选择

1)依据切割质量选择。按照产品质量要求,满足纵梁质量要求的切割工艺有等离子切割工艺,类激光切割工艺,激光切割工艺。三种工艺质量排序为:激光切割工艺最好,类激光次之,等离子相对较差。

2)依据切割能力的高低选择。从切割能力来看,等离子切割机的速度为2~3M/MIN,类激光切割速度为2~3M/MIN,激光切割速度为2M/MIN,按切割速度选择,等离子切割工艺和类激光切割工艺为佳。

3)依据投资费用选择。相对于同一级别的等离子切割和类激光切割,其单台设备的造价差异较大。在当前市场上,单台等离子切割电源造价约15万元,单台类激光切割电源造价约30万元。选择等离子切割工艺成本最低。(www.daowen.com)

4)依据柔性化程度选择。数控等离子切割虽然是一种柔性化程度较高的切割方法,但最适合二维切割,而纵梁需要三维切割,且品种达数百种,数控等离子切割工艺已无法满足因品种变化带来的柔性化要求。机器人性能稳定,故障率低,柔性化程度非常高,把等离子割枪固定在机器人手臂上就完全可实现纵梁的三维切割。

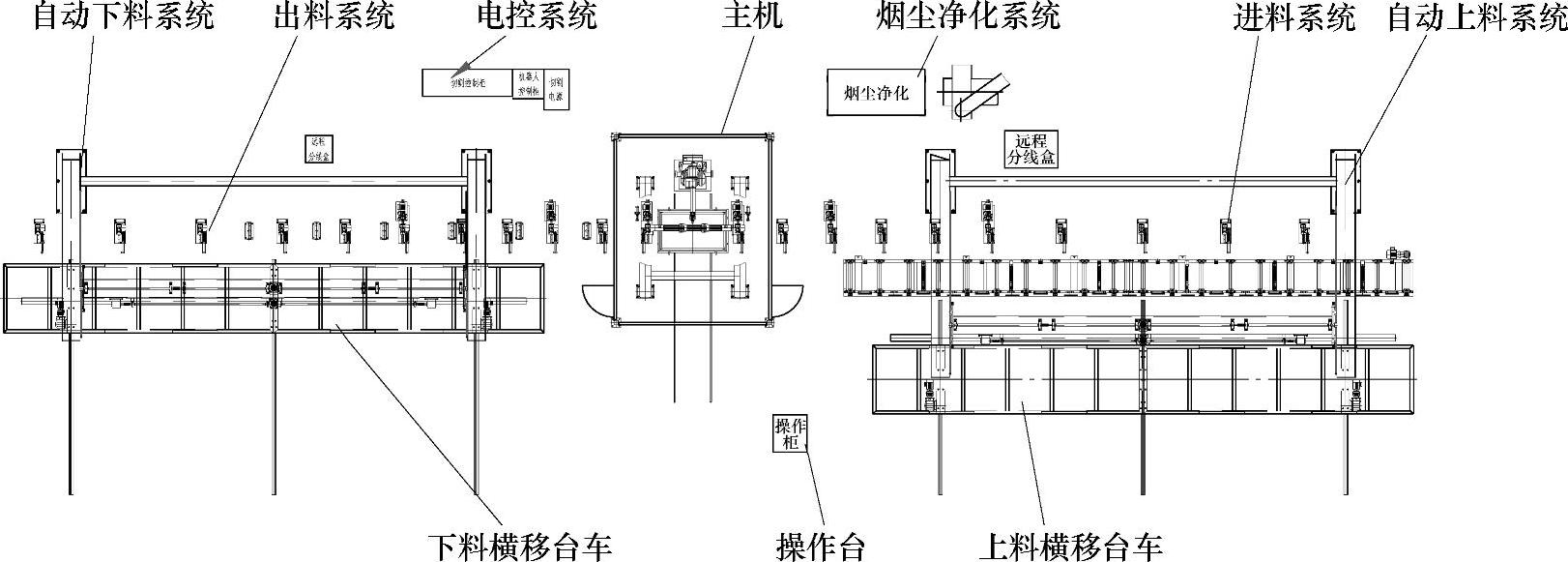

(3)机器人等离子切割机结构 机器人等离子切割机主要由机器人、切割电源、自动控制系统、传输及定位装置、切割废料收集装置、切割烟尘净化器、切割安全房、接近开关、电动机等机械部分及电气部分组成。具有自动传输、自动定位、自动切割功能,实时显示设备运行状态。机器人等离子切割机结构总图如图7-50所示。

图7-50 机器人等离子切割机结构总图

(4)机器人切割机流程图

5.前宽后窄折弯方式的选择

前宽后窄纵梁的折弯方式有两种,一种是模具折弯,但由于纵梁的折弯角度越来越大,模具折弯后的回弹很难调整,产品质量很难保证,已经慢慢被淘汰。第二种方式是采用折弯专机折弯。折弯专机与模具折弯的最大区别是,模具的回弹角度很难调整,而折弯专机的回弹角度可以在容许范围内很方便地任意调整,这就很容易保证产品质量。同时折弯专机生产节拍为4MIN/件,价格相对低廉,性价比相对较高,因此本纵梁生产线采用了折弯专机折弯的工艺方法。

6.连线方式的确认

(1)工序间连线装置的确认 连线就是把相互独立的单台设备通过一定的方式连接起来,形成一个完整的生产线。连线方式及连线装置是生产线最重要的环节之一,也最能体现生产线效率和水平的一个重要参数。车架纵梁生产线的连线主要有以下特点:第一,纵梁外形尺寸大重量大,难于起吊移送,这就要求连线装置承载力大,承载范围广。第二,纵梁加工的主设备都是数控设备,有国产设备,也有进口设备,而且每台设备的控制系统与总控不好建立通信协议。第三,纵梁的型号太多,每台设备对物料的接受和识别非常困难。第四,整条线基本实现无人操作,自动化程度高。具体连线方式如下。

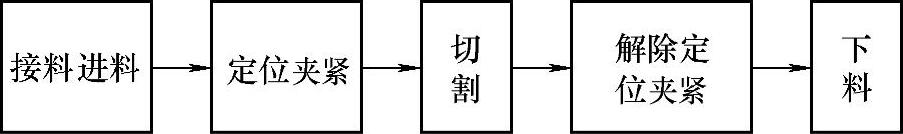

1)辊型线的储料和输送系统。纵梁分为做纵梁和左右加强梁,纵梁、加强梁的形状尺寸料厚不同,在辊型线上不能用同一卷料,既辊纵梁又辊加强梁。纵梁加工工序与加强梁加工工序不同,在辊型线设计时将纵梁和加强梁的出料口放在辊型线的两侧。将整条线分为两部分,其左侧为纵梁加工线,右侧为加强梁加工线。在辊型线的两侧设计了储料及输送系统。纵梁、加强梁储料及输送系统设计依据下面三个原则。

①依据每卷料的出料数量,纵梁长度不一致,材料厚度不一致,出料的数量也不一样,因此储料区的储存量不小于一卷料的出料数量。一般来说卷料的外径为1850MM,内径为610MM,料厚为5~8MM,所以纵梁每卷料可以出料30~40根,加强梁出料40~60根。②与后续工序加工节拍相匹配。③与场地的面积及车间的长宽相匹配。根据以上原则纵梁储料区的宽度15M,长度18M,最大储存量为42根;加强梁出料区分为三个小区,每个小区的宽度11M,长度10.5M,最大储料量为21根,三小区合计储量63根。辊型线纵梁、加强梁储料区机构布局如图7-51所示。

图7-51 辊型线纵梁、加强梁储料区机构布局

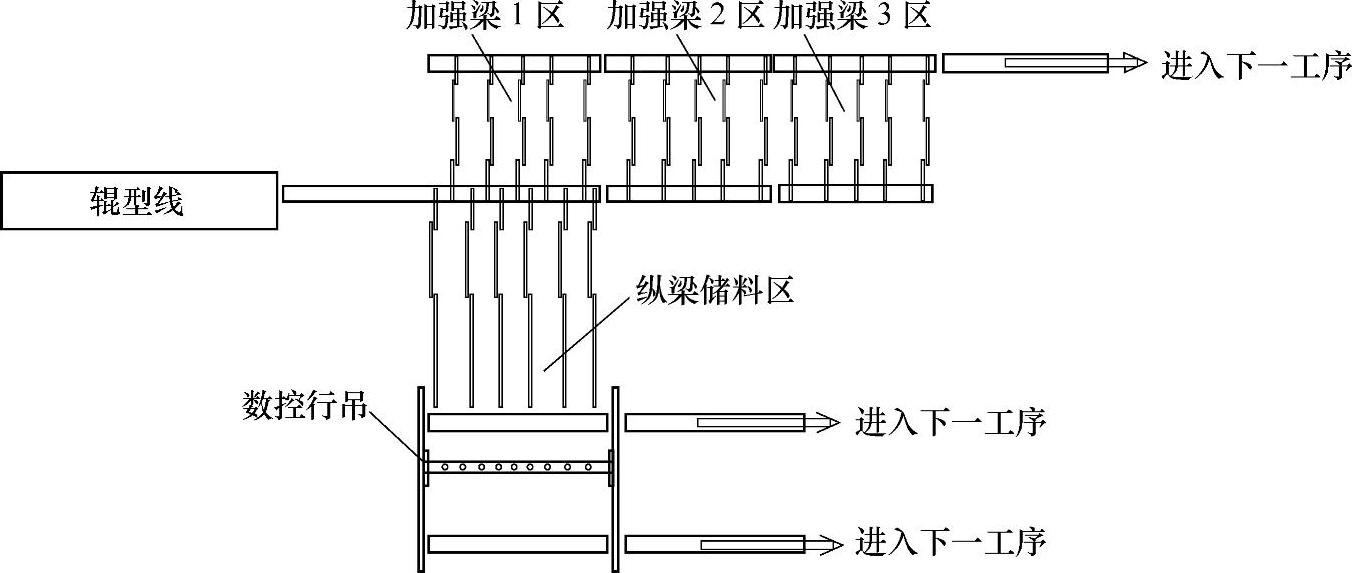

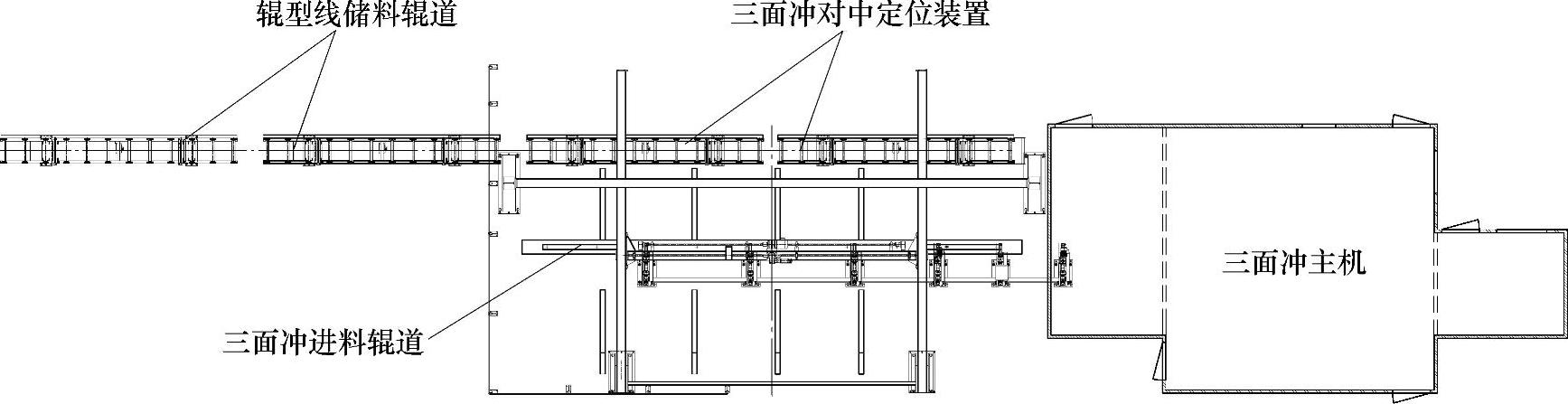

2)三面冲孔与辊型线储料区的连接系统 三面冲孔储料区有两个作用,第一,储存一定数量的纵梁(一般10根左右),第二是对来自辊型线储料区出料辊道的纵梁进行对中定位。一般情况辊型线储料区出料辊道是不能直接与三面冲孔进料辊道直接连接的,必须经过对中定位后,才能送入三面冲进料辊道。其原因就是辊型线储料区出料辊道的精度无法满足三面冲进料辊道的要求,必须经过对中定位后通过行吊移送至三面冲进料辊道上。三面冲与辊型线储料区连接示意图如图7-52所示。

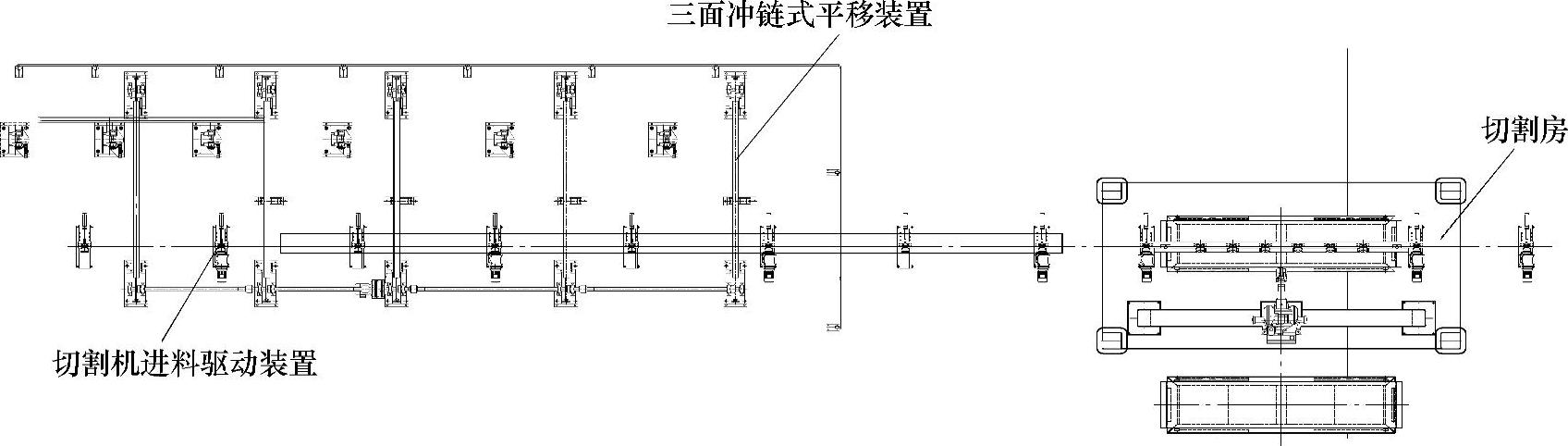

3)切割机与三面冲连接

主梁加工线上有三台切割机与三台三面冲连接,一台切割机对应一台三面冲,同样三面冲储料辊道不能与切割机进料辊道直接连接,而是通过链式平移方式将纵梁从三面冲出料辊道上移送至切割机进料辊道上。切割机与三面冲连接示意图如图7-53所示。

图7-52 三面冲与辊型线连接示意图

图7-53 切割机与三面冲连接示意图

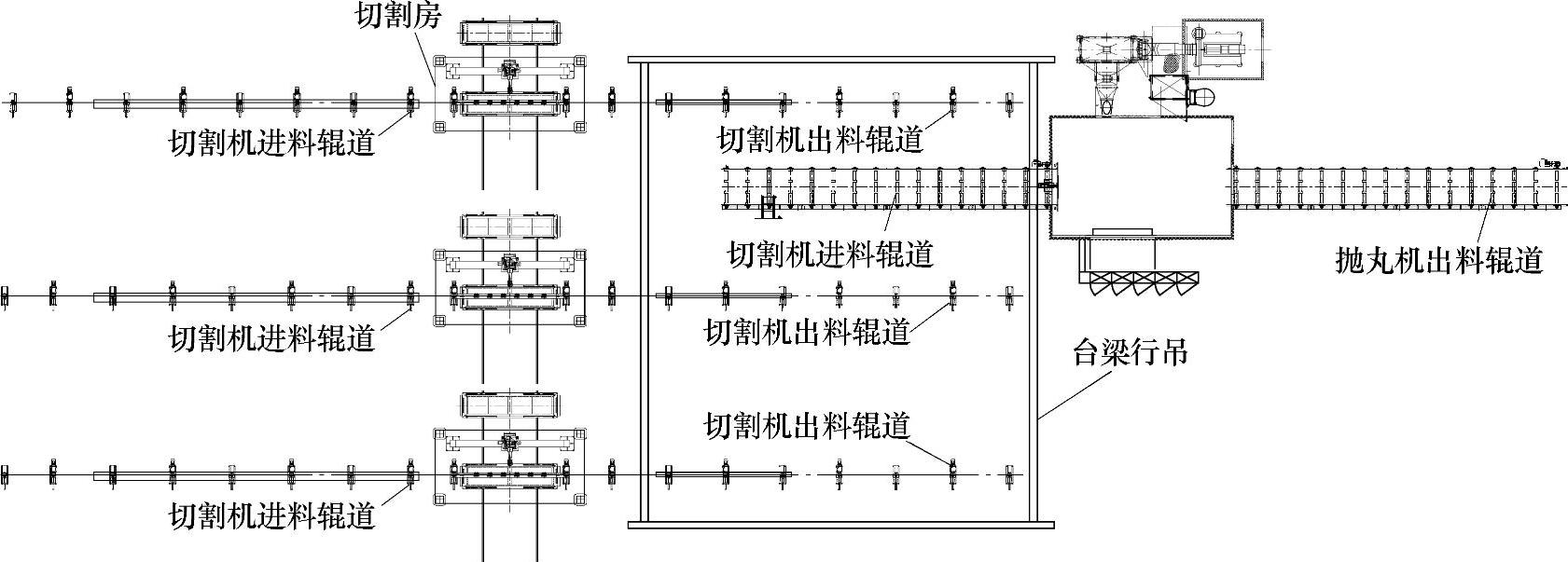

4)切割机与抛丸机连接。由于切割机一次只能加工一根纵梁,加工节拍为6~8MIN,而抛丸机一次可以加工三根料,加工节拍平均只有2MIN,所以一台抛丸机要对应三台切割机,抛丸机与切割机连接示意图如图7-54所示。

图7-54 抛丸机与切割机连接示意图

(2)连线控制方式确认

1)连线系统实现的功能。

①计划编制:控制系统设置计划编制界面,计划编制软件能根据同截面尺寸梁计划数量、用料长度、卷料的预估长度,选择最佳的数量组合,达到最大的材料利用率。

②执行界面显示功能:实时显示计划执行状况,显示已执行数量和未执行数量,便于调整计划。

③计划修正调整功能:根据生产线实际情况(计划调整、设备状况、材料状况等)对已经编制的计划进行修改。

④数据库录入、下达功能:生产记录数据库,记录生产线上各设备的生产数据,生产当班、实时的生产报表(生产线报表、各设备生产报表、生产线及各设备的梁的生产记录数据等)。

⑤设备管理功能:将生产线上各设备的主要工作状况及故障在设备管理界面上显示,并在设备状况记录数据库中进行记录,便于了解生产线上各设备的使用情况。

⑥与生产线上各设备的通信功能:对生产线上各设备的工作状况、故障、生产计划下达、生产计划修订等必须具备无故障通信功能。

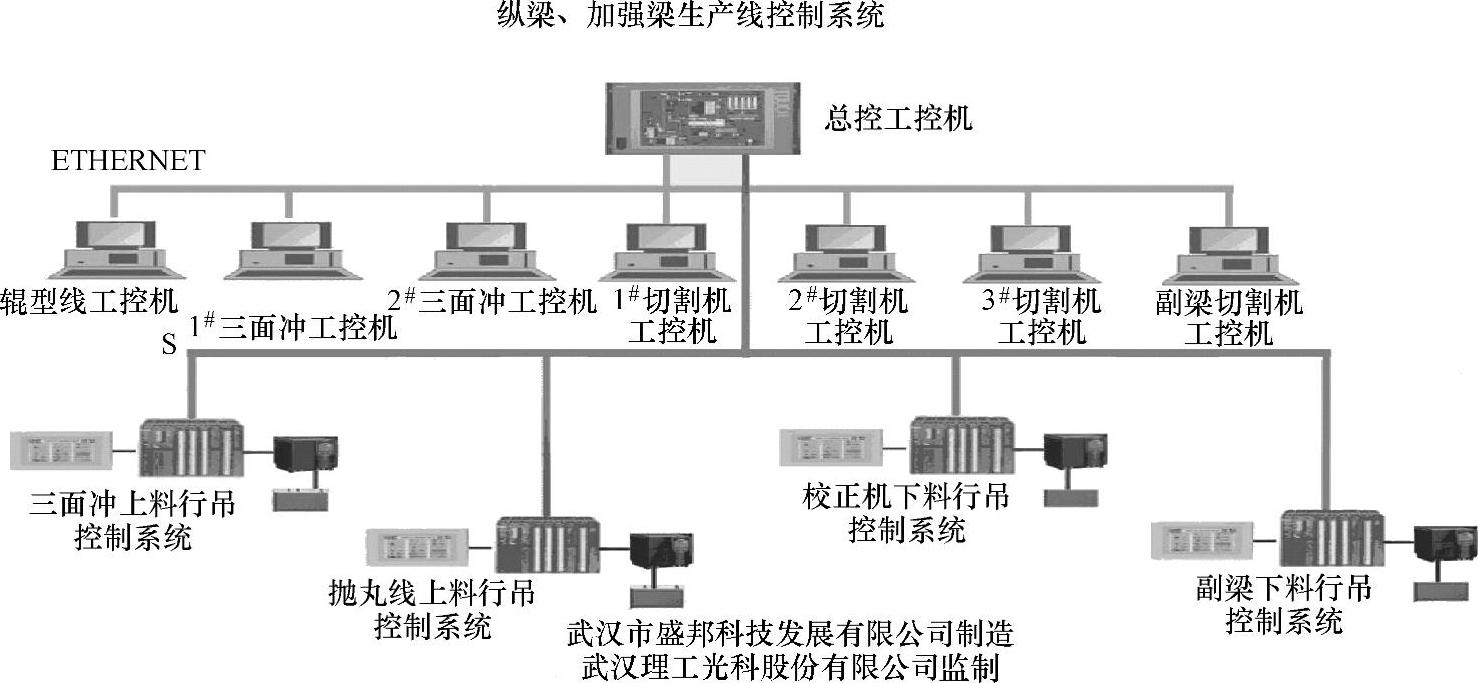

2)连线总控系统的通信方式、通信协议及与各设备PC之间的通信协议。

①通信方式及通信协议。生产线上各生产设备、连线装置上,需建立通信的设备有工控机、PLC等不同的硬件,共计工控机7台,PLC4台。考虑到各设备的兼容性,选择西门子工控机作为总控系统工控机,西门子系列的PLC作为数控自行行车的控制单元,各生产设备PC之间的通信网络选择以太网作为工控机通信网络,PROFEBUS网络作为PLC通信网络。控制系统的网络图如图7-55所示。

图7-55 控制系统的网络图

②总控系统与各生产设备PC之间的通信协议。因生产线上各设备购置时间不一,生产厂家各不相同,使用的开发软件不相同,控制软件的功能也不相同,并涉及中外多个生产厂家,硬件条件、软件条件差异较大,工作的配合程度也不相同。通过与各设备厂家的技术沟通,并考虑到各设备厂家对各自操作软件的修改的可能性以及工作量,确定了与各设备之间的基本通信协议:以文本文件的格式,通过网络,在各自专用的文件夹、数据存取区域进行文件的读取、删除,建立数据交换和应答关系,进行数据的传输,并与各设备生产商就各设备的生产要求、数据交换要求达成了与各设备通信的文件格式协议。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。